天鋼圓鋼熱頂鍛缺陷分析研究

李興才

(天津鋼鐵集團有限公司,天津300301)

0 引言

圓鋼熱頂鍛試驗是將圓鋼試樣加熱到標準規定溫度后,沿試樣軸向方向給予足夠的壓力,將試樣鐓鍛到標準規定的鍛壓比。一方面檢驗圓鋼承受熱頂鍛后其塑性變形能力;另一方面將圓鋼表面缺陷顯示出來并根據其形貌來判斷圓鋼產品表面質量。一般情況下圓鋼如果熱頂鍛不合格,就不能對其進行壓力加工,只能將其進行切削使用;如果圓鋼進行熱頂鍛后表面存在嚴重缺陷,則只能將其判為廢品[1~5]。

本文以天鋼熱軋圓鋼熱頂鍛試驗主要缺陷為研究對象,介紹了圓鋼熱頂鍛缺陷類型及形貌,分析了缺陷產生的原因。重點從煉鋼-連鑄-軋鋼整個工藝流程研究和梳理了影響圓鋼熱頂鍛缺陷的主要因素,并制定了相應的控制措施。

1 圓鋼熱頂鍛缺陷產生原因及檢驗方法

1.1 圓鋼熱頂鍛缺陷產生原因

在圓鋼熱頂鍛檢驗時,圓鋼表面缺陷有各種各樣的形貌,通過對不同缺陷形貌研究并結合相關文獻,歸納出圓鋼熱頂鍛產生表面缺陷主要有以下三方面原因:

(1)圓鋼本身特性。主要包括:鋼種的化學成分,鑄坯低倍情況(中心偏析、中心疏松、中心裂紋、中間裂紋、皮下裂紋、皮下氣泡等),鑄坯中夾雜物情況(夾雜物類型、尺寸、所在位置、主要來源),圓鋼力學性能(強度、硬度、斷后延伸率),鑄坯在軋制過程中其熱處理工藝(圓鋼顯微組織、晶粒度大小及均勻性)。

(2)圓鋼表面質量。主要包括:表面翹皮、結疤、折疊、裂紋、劃傷、麻點和麻面等。

(3)圓鋼熱頂段過程中實驗方法和實驗條件。主要有:圓鋼取樣位置及方式,圓鋼尺寸及對應的頂鍛比、高徑比,圓鋼兩頭的平行度及斷面垂直情況,圓鋼本身平直度,熱頂段變形速率及內部應力情況。

1.2 圓鋼熱頂鍛缺陷分析步驟

圓鋼熱頂鍛缺陷主要的分析步驟為:

(1)圓鋼主要化學成分分析,目的是看其是否符合產品標準;

(2)圓鋼鑄坯的低倍檢驗,目的是分析鑄坯低倍是否存在導致圓鋼熱頂鍛缺陷的因素;

(3)圓鋼缺陷形貌的宏觀分析,包括缺陷在圓鋼表面位置、尺寸、深度等;

(4)圓鋼缺陷形貌的微觀分析,包括缺陷處金相分析、組織分析及缺陷附近和末端掃描電鏡分析等。

2 圓鋼熱頂鍛缺陷的影響因素及控制措施

造成圓鋼熱頂鍛缺陷的因素一般可以分為兩大類:一類為煉鋼工藝問題導致連鑄坯質量問題,例如鑄坯的皮下裂紋、皮下氣泡和外來夾雜物等;另一類為軋鋼工藝問題,例如鑄坯加熱時間過長、加熱溫度過高以及軋機設備問題導致的軋制缺陷等。在生產過程中如何將圓鋼熱頂鍛缺陷進行正確分類、確定其產生的原因及需要采取的控制措施是技術人員面臨的難題。下面以天鋼圓鋼熱頂鍛主要缺陷為研究對象,對煉鋼和軋鋼相關工藝問題進行分析。

2.1 煉鋼工藝問題分析及控制措施

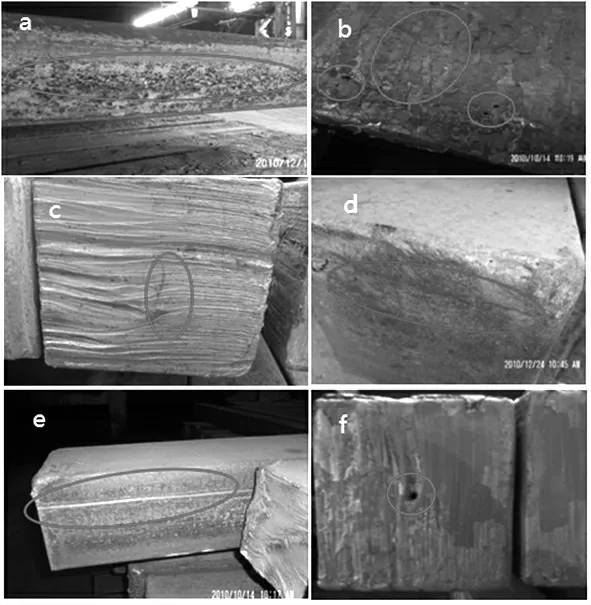

連鑄坯的表面質量和內部質量決定熱軋圓鋼性能優劣,常見的鑄坯表面缺陷有角部裂紋、表面縱裂、表面卷渣、針孔、劃傷等,常見的鑄坯內部缺陷有皮下裂紋、中間裂紋、縮孔、中心偏析、皮下氣泡等,鑄坯低倍缺陷形貌如圖1 所示。煉鋼工藝影響環節主要包括轉爐冶煉、LF 精煉、方坯連鑄,這三個環節直接影響鑄坯的表面質量和內部質量。通過對煉鋼過程相關工藝參數進行優化調整和加強生產操作管理,是能夠保證鑄坯質量良好的。

圖1 鑄坯低倍缺陷形貌

2.1.1 鑄坯皮下氣泡缺陷及控制措施

目前,專項附加扣除的相關配套細則還未出臺,程麗華透露,或對專項附加扣除設置一定限額或定額標準,但具體如何抵扣還無從知曉。

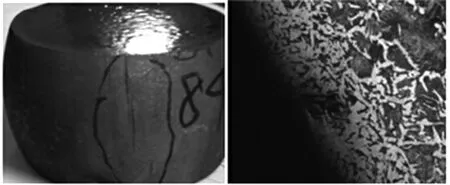

圖2 為圓鋼熱頂鍛常見缺陷,該缺陷在熱頂鍛后的圓鋼表面隨機分布無明顯規律可循,缺陷大小也不一致,缺陷兩端呈現橢圓形貌,缺陷表面比較光滑。通過對相關爐號鑄坯進行低倍檢查,發現低倍樣上存在大量的皮下氣泡。這主要是軋制過程中,鑄坯的皮下氣泡逐漸從鑄坯內部裸露到圓鋼表面,隨著軋制道次增加,氣泡在圓鋼表面拉長、延伸最后在圓鋼表面上形成斷續直線狀裂紋缺陷。在軋制過程中,由于這種缺陷在圓鋼表面會呈現“假焊合”狀態,肉眼很難檢驗出來,因此在圓鋼熱頂鍛時出現開裂。

圖2 皮下氣泡引起的缺陷

鑄坯皮下氣泡產生原因主要是鋼液在凝固過程中,鋼液中[O]、[H]、[N]和[C]等元素在凝固界面和枝晶間富集并發生化學反應生成CO、H2、N2,當生產氣體的總壓力大于鋼水靜壓力和大氣壓力之和時,就會有氣泡形成。如果這些氣泡在鋼液凝固過程中不能及時逸出,就會被鋼液凝固前沿所捕捉形成氣泡缺陷。

針對鑄坯皮下氣泡缺陷:要加強轉爐冶煉操作,防止出鋼過程中下渣;將LF 精煉爐軟吹時間由4 min 延長至6 min,進一步促進夾雜物和氣泡上浮,降低鋼水中氧的活度;要保證煉鋼用輔料干燥;連鑄工序要做好保護澆注,防止鋼液二次氧化。

2.1.2 鑄坯皮下裂紋和中間裂紋

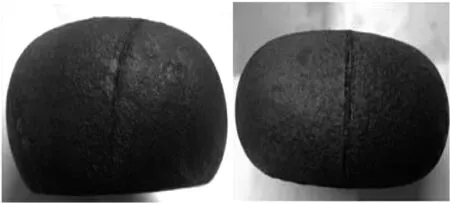

圖3 為圓鋼熱頂鍛一種缺陷,該缺陷在熱頂鍛圓鋼表面多為單一分布,裂紋長度較短。取裂紋附近試樣進行組織觀察,可以看到裂紋周圍沒有脫碳現象,裂紋呈現撕裂狀,裂紋附件組織為鐵素體+珠光體,該組織與基體組織一致。通過對相關爐號鑄坯進行低倍檢查,發現低倍樣上存在皮下裂紋和中間裂紋。一般情況下鑄坯在軋制過程中其皮下裂紋和中間裂紋是能夠被焊合的,但是如果皮下裂紋和中間裂紋在軋制過程,外界空氣進入裂紋內部,則會將裂紋周圍氧化導致其無法被焊合,隨著鑄坯變形增加,裂紋從鑄坯內部逐漸轉移到圓鋼表面形成裂紋缺陷。

圖3 鑄坯內部裂紋引起的缺陷

鑄坯產生皮下裂紋和中間裂紋一般與鋼水中S、P 含量較高,以及連鑄過程中二冷區冷卻不均造成鑄坯反復回溫生產的熱應力有關聯。

針對鑄坯皮下裂紋和中間裂紋:煉鋼和精煉要降低鋼水中S、P 含量;連鑄采用低過熱度澆注,并定期對二冷水水質進行檢查,減少噴嘴堵塞,使鑄坯均勻冷卻。

2.1.3 鑄坯中外來夾雜物

圖4 也是一種圓鋼熱頂鍛后表面一種常見裂紋缺陷。在裂紋附近處取樣制備成金相試樣進行觀察,可以看出裂紋較淺,周圍呈現撕裂狀并且存在明顯的脫碳現象,裂紋末端存在非金屬夾雜物。

圖4 鑄坯夾雜物引起的缺陷

針對鑄坯內部外來夾雜物:需要加強連鑄操作,防止鋼包下渣和結晶器卷渣現象發生。

2.2 軋制工藝問題分析及控制措施

2.2.1 鑄坯過熱和過燒

圖5 為圓鋼熱頂鍛后其表面出現波浪皺紋,該皺紋具有連續性和對稱性。在圓鋼褶皺處取樣并制備成金相試樣進行組織分析,發現其組織為魏氏組織,而基體組織為鐵素體+珠光體組織,通過圓鋼中的異常組織可以判斷出鑄坯角部在加熱爐中出現了過熱和過燒。對此,軋鋼工序應制定合理加熱制度防止鑄坯出現過熱和過燒。

圖5 角部過燒引起的缺陷

2.2.2 軋制折疊

圖6 為圓鋼熱頂鍛后其表面出現單一型和平行線型裂紋形貌。在裂紋處取樣制備成金相試樣進行觀察,發現這種缺陷裂紋末端比較圓頓,裂紋周圍出現明顯脫碳和氧化圓點。通過裂紋附近的特征可以推斷出,鑄坯在軋制過程某一道次出現 “耳子”,并在后續的軋制過程中形成折疊,這種折疊一般具有對稱性和角度旋轉特征。對此,可通過調整導衛、優化孔型和軋制道次的壓下量,避免“耳子”和折疊缺陷的產生。

圖6 軋制折疊引起的缺陷

2.2.3 軋制褶皺

在圓鋼軋制過程中,如果軋槽使用時間過長、出現老化導致軋槽結瘤,結瘤會在圓鋼表面壓出凹凸不平缺陷,這種缺陷在后續軋制過程中容易形成長度較短裂紋,并在隨后圓鋼熱頂鍛過程中形成具有一定寬度的簇狀裂紋,如圖7 所示。通過及時更換軋槽、選用合適孔型和加強鑄坯除鱗可避免此類缺陷。

圖7 軋制褶皺引起的缺陷

3 結語

通過對天鋼熱軋圓鋼熱頂鍛試驗缺陷分類以及對缺陷影響因素的分析,確定了各類熱頂鍛缺陷產生的工序和原因,并制定相應的控制措施。本文一方面將煉鋼和軋鋼工藝的影響因素進行分類梳理,可針對圓鋼熱頂鍛缺陷形貌能夠迅速找出其缺陷產生工序和原因,以便快速進行工藝調整減少缺陷產生幾率;另一方面可以根據相應的整改措施明確生產過程中各工序主要的質量控制環節,提高鑄坯和圓鋼產品實物質量,提升天鋼熱軋圓鋼產品市場競爭力。