Q550D鋼拉伸試樣斷口分層原因

牛盼杰, 陳艷偉, 曾宋文

(1.寶武集團鄂城鋼鐵有限公司質檢中心, 鄂州 436000; 2.河南工業大學漯河工學院, 漯河 462000; 3.武漢理工大學 材料科學與工程學院, 武漢 430000)

低合金高強度結構鋼具有較高的屈服強度、良好的焊接性能和冷加工性能,特別是在板厚方向上的塑性良好,其還具有較低的韌脆轉變溫度,廣泛應用于建筑、高壓容器、工程機械等行業。

Q550D鋼屬于低合金高強度鋼,其在生產制備時采用控制軋制和控制冷卻工藝,微合金元素使鋼中的奧氏體在轉變之前的熱變形過程中達到了合理的組織狀態,在轉變后能夠得到更細小的鐵素體晶粒,在提高強度的同時保持良好的韌、塑性,能夠在保證使用和安全性能的前提下,降低構件的體積和質量。

筆者單位開發Q550D鋼寬厚板過程中,在進行力學性能試驗時發現拉伸試樣的斷口出現分層,從而造成斷后伸長率不符合標準要求,導致需要進一步通過熱處理來改善其力學性能,這既影響了公司的效益,又加重了成本負擔。筆者對出現斷口分層的試樣進行了一系列檢驗和分析,找出了分層原因,提出了適當改善措施,進而提高Q550D鋼的合格率。

1 理化檢驗

1.1 宏觀觀察

拉伸試樣斷口分層的宏觀形貌如圖1所示。可見試樣斷口處沿厚度1/2位置形成V字形裂口,深入基體內部。分析認為,試樣在受到拉伸載荷作用時,裂紋前端三維應力場中沿層合板厚度方向的主應力作用于層合面上,層合面發生分離,并促使該次生裂紋沿著層合面擴展,造成主裂紋淺緣局部平面應變狀態變為平面應力狀態,產生分層韌化。裂紋源由較為薄弱的厚度1/2處始發,在拉伸應力持續作用的過程中由平面應力占主導造成裂紋沿著厚度1/2平面擴展,直至試樣斷裂,形成圖1中所示斷口形貌。

1.2 金相檢驗

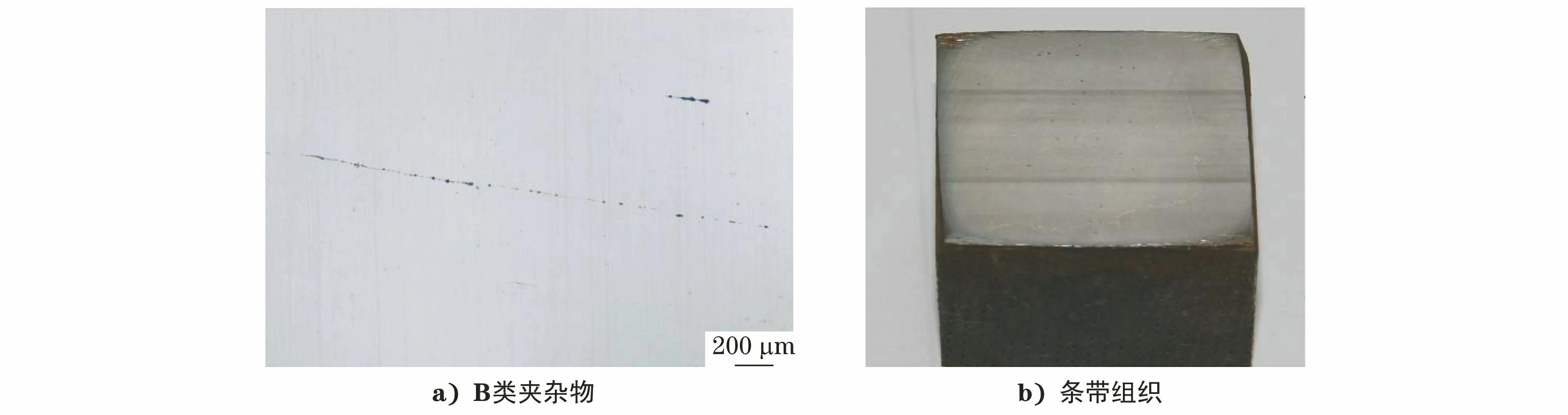

取拉伸試樣斷口處的未變形區域的樣塊,制備縱向和橫向金相試樣進行分析。經過拋光后,縱向截面金相試樣拋光面上厚度1/2處可見貫穿整個視場的B類夾雜物,如圖2a)所示。進一步經過4%(體積分數)硝酸酒精浸蝕后的試樣,其形貌如圖2b)所示,可見橫截面金相試樣在厚度1/4和3/4處有較嚴重的條帶組織分布,且條帶顏色深淺不一。

圖2 縱截面金相試樣宏觀形貌Fig.2 Macro morphology of longitudinal section metallographic sample: a) class B inclusions; b) strip structure

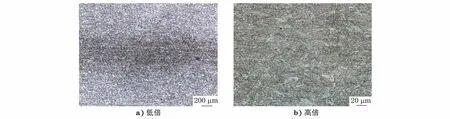

金相試樣表面顯微組織形貌如圖3a)所示,可見試樣表面顯微組織為馬氏體+貝氏體。試樣厚度1/2處的顯微組織形貌如圖3b)所示,為粒狀貝氏體+少量板條狀貝氏體+少量馬氏體+少量塊狀鐵素體。試樣厚度1/4處的顯微組織如圖4所示,可見有明顯的組織條帶,顏色較暗,為粒狀貝氏體+板條狀貝氏體+少量馬氏體。

圖3 拉伸試樣不同位置處的顯微組織形貌Fig.3 Microstructure morphology at different positions of the tensile sample: a) surface; b) at 1/2 thickness

圖4 拉伸試樣1/4厚度處的顯微組織形貌Fig.4 Microstructure morphology at 1/4 thickness of the tensile sample: a) at low magnification; b) at high magnification

1.3 硬度測試

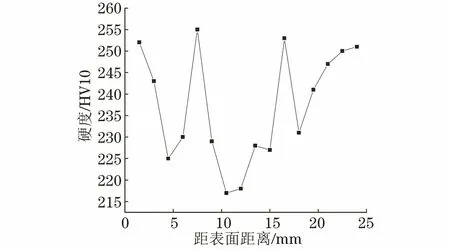

對橫向斷面金相試樣采用顯微維氏硬度計沿試樣厚度方向每隔1.5 mm進行維氏硬度分析,結果如圖5所示。結果可見試樣厚度上、下1/4處的維氏硬度明顯高于1/2處的。

圖5 橫向金相試樣沿厚度方向的硬度分布曲線Fig.4 Hardness distribution curve of transverse metallographic sample along thickness direction

1.4 能譜分析

通過能譜儀對橫向金相試樣上、下1/4處的組織條帶進行分析,結果表明條帶內的硅元素和錳元素偏析較為嚴重,相應的含量分別達到了1.2%(質量分數)和3.0%(質量分數)。

2 分析與討論

結合斷口宏觀形貌和夾雜物分析可知,試樣的心部區域有大量的B類夾雜物,B類夾雜物屬于脆性相,在試樣受到拉伸外力作用時,易出現斷裂,起到裂紋源的作用,同時夾雜物降低了鋼基體組織的連續性。可以認為,在外力作用下,夾雜物周圍產生應力集中而引起塑性變形難以持續,于是夾雜物周圍產生大量位錯環,當位錯環在外力作用下到達夾雜物和基體的界面時,界面分離產生微孔,破壞了鋼基體的連續性,微孔不斷長大和聚合就形成了顯微裂紋。在外力的作用下,裂紋逐漸向周圍擴展,隨著裂紋的不斷聚合長大,沿一定的晶界而發展,形成解理面并迅速擴張形成斷裂。

再結合金相檢驗結果可知,試樣的上、下1/4處存在明顯的偏析帶和組織條帶,而且從1/4處至1/2處的組織顏色由暗轉淺。結合厚度方向的硬度分布情況及能譜分析結果,試樣厚度的上、下1/4處的維氏硬度明顯高于1/2處的,且上、下1/4處存在較嚴重的硅元素和錳元素偏析。該試樣沿厚度方向的組織不均勻,粒狀貝氏體、板條貝氏體、馬氏體、塊狀鐵素體混合組織呈條帶分布。試樣上、下1/4處顯微組織為大量貝氏體+少量馬氏體,造成強度偏高而塑性較差,試樣的心部區域為大量的粒狀貝氏體+少量馬氏體+塊狀鐵素體,造成心部強度偏低而塑性較好。夾雜物與基體界面產生的裂紋源,在擴展過程中會向著基體較薄弱、變形抗力較小的部位擴展,即向試樣的心部擴展。造成拉伸試驗斷口處沿1/2界面形成組織剝離,即形成斷口分層。

3 結論及建議

板坯在連鑄過程中采用了不當的連鑄工藝,導致連鑄鋼坯在上、下1/4處形成成分正偏析,在1/2處形成負偏析,加大了雜質元素在心部的富集。軋制成鋼板后,在鋼板的1/4厚度處有嚴重的貝氏體偏析帶,在心部區域有大量的B類夾雜物。最終導致拉伸試樣斷口沿1/2界面處形成斷口分層。

建議通過提高鋼液純凈度、優化連鑄工藝來改善偏析。采用合適的回火工藝,對已經產生拉伸斷口分層的鋼板進行回火熱處理,以解決拉伸試樣斷口的分層問題。