基于AEMsim的長運(yùn)距帶式輸送機(jī)啟動曲線研究

李 游 張笑天

中交機(jī)電工程局有限公司

1 引言

隨著國內(nèi)對環(huán)保要求日趨嚴(yán)苛,越來越多的臨港企業(yè)采用長輸送距離、大輸送能力的帶式輸送機(jī)運(yùn)送取代車輛運(yùn)輸。為了適應(yīng)這種發(fā)展進(jìn)程,需要建立適用于長輸送距離、大輸送能力帶式輸送機(jī)的啟動模型。為此,采用粘彈性模型和離散模型的有限元方法,利用AMEsim仿真軟件進(jìn)行圖形化、可視化仿真,分析采用相同模型、不同的曲線啟動時,對長運(yùn)距帶式輸送機(jī)的影響。

2 帶式輸送機(jī)的啟動曲線

驅(qū)動裝置作為帶式輸送機(jī)的動力裝置,其性能直接影響輸送機(jī)運(yùn)輸物料的能力和成本。目前,國內(nèi)外在帶式輸送機(jī)軟啟動設(shè)計中常采用三角形加速度曲線和正弦形加速度曲線。

2.1 三角形加速度曲線

該曲線由諾德爾(Nordell)提出,其優(yōu)點(diǎn)是響應(yīng)速度快,缺點(diǎn)是加速度峰值略大。該曲線啟動過程中的加速度由零開始線性增加,在T/2時到達(dá)最大值,緊接著線性減小至0,達(dá)到設(shè)定速度。其計算公式為:

(1)

式中,v為實(shí)時帶速,m/s;vn為設(shè)計帶速,m/s;t為時間,s;T為設(shè)定啟動時間,s。

2.2 正弦加速度曲線

該曲線由哈里森(Harrison)提出,其優(yōu)點(diǎn)是加速度峰值小,缺點(diǎn)是響應(yīng)速度略慢。該曲線啟動過程中的加速度由零開始逐漸平穩(wěn)的增加,在T/2時到達(dá)最大值,緊接著逐漸平穩(wěn)的減小至0,此時達(dá)到設(shè)定速度vn,完成加速過程。其計算公式為:

(2)

2.3 三角+正弦加速度曲線

三角形加速度曲線和正弦加速度曲線的優(yōu)缺點(diǎn)都很明顯,實(shí)際運(yùn)用中,為了充分利用這兩種曲線的優(yōu)點(diǎn),可以將兩種曲線組合使用。對于長運(yùn)距帶式輸送機(jī),將其加速過程劃分為初加速階段、爬行階段及主加速階段。

初加速階段采用三角形加速度曲線,有助于提高驅(qū)動的響應(yīng)速度,此階段使帶速加速至爬行速度。

爬行階段使帶速維持在爬行速度,這樣有利于預(yù)張緊輸送帶,可以使輸送帶以較小的力矩和速度啟動,從而減少輸送帶的過應(yīng)力。

主加速階段采用正弦加速度曲線,有助于降低輸送帶的動張力。此階段使帶式輸送機(jī)帶速加速至設(shè)計帶速。其計算公式為:

v=

(3)

式中,tc為初加速階段運(yùn)行時間,s;V1為爬行階段維持速度,m/s;tp為爬行階段運(yùn)行時間,s。

3 仿真模型與仿真結(jié)果分析

3.1 輸送帶動力模型的選擇

輸送帶是由覆蓋層和帶芯(骨架)組成,覆蓋層通常為橡膠材質(zhì),帶芯一般選用織物芯或鋼絲繩。覆蓋層主要起到保護(hù)帶芯、承受沖擊和耐磨的作用,其具有粘性特征,帶芯是主要的受力部件,其具有彈性特征,所以輸送帶的動力特性具有明顯的粘彈性特征。為了很好地體現(xiàn)這種特征,選用Kelvin-Vogit模型進(jìn)行建模。該模型能反映出帶芯和橡膠覆蓋層形變一致的特點(diǎn),且可以模擬輸送帶承受應(yīng)力時的響應(yīng)。

3.2 仿真單元的劃分和模型參數(shù)的計算

以50 m為一個標(biāo)準(zhǔn)單元的長度,將帶式輸送機(jī)分成多個仿真單元,每個仿真單元包含1個質(zhì)量塊和1個Kelvin-Vogit模型,并將其串聯(lián)(見圖1)。

圖1 輸送帶的仿真單元

3.2.1 質(zhì)量塊參數(shù)計算

滿載時,承載段仿真單元質(zhì)量為:

moi=(qB+qRo+qG)×l

(4)

回程段仿真單元質(zhì)量為:

mui=(qB+qRu)×l

(5)

式中,qB為單位長度輸送帶的質(zhì)量,kg/m;qRo為承載段托輥單位長度旋轉(zhuǎn)部分質(zhì)量,kg;qRu為回程段托輥單位長度旋轉(zhuǎn)部分質(zhì)量,kg/m;qG為單位長度輸送帶上所承載物料質(zhì)量,kg/m;l為帶式輸送機(jī)標(biāo)準(zhǔn)單元長度,m。

3.2.2 模型參數(shù)計算

輸送帶剛度系數(shù)為:

(6)

輸送帶阻尼系數(shù)為:

(7)

式中,E為輸送帶的彈性模量,GPa;B為輸送帶寬度,m;τ為輸送帶流變常數(shù)。

3.3 仿真模型

以黃驊港某長運(yùn)距帶式輸送機(jī)作為仿真對象。其主要技術(shù)參數(shù)為:額定運(yùn)量4 000 t/h,最大運(yùn)量4 400 t/h,輸送機(jī)長度6 090 m,輸送帶寬度1 200 mm,設(shè)計帶速4 m/s,輸送帶型號為ST-3500,拉緊采用重錘拉緊裝置,驅(qū)動采用“頭3尾1”的布置型式,總驅(qū)動功率為4×1 000 kW,承載段托輥單位長度旋轉(zhuǎn)部分質(zhì)量16.335 kg/m,回程段托輥單位長度旋轉(zhuǎn)部分質(zhì)量6.5 kg/m,模擬摩擦阻力系數(shù)取0.025,輸送帶和滾筒摩擦系數(shù)取0.3,控制方式為變頻控制,可以方便地實(shí)現(xiàn)軟啟動和調(diào)節(jié)啟動時間。按照仿真對象建立的模型見圖2。

1.速度控制模塊 2.驅(qū)動模塊 3.重錘張緊 4.承載段集成模塊(內(nèi)含117個仿真單元) 5.回程段集成模塊(內(nèi)含117個仿真單元)圖2 長運(yùn)距帶式輸送機(jī)仿真模型

3.4 仿真結(jié)果分析

運(yùn)行仿真模型,并將仿真時間設(shè)定為300 s。運(yùn)行后,可以得出該帶式輸送機(jī)在滿載啟動工況下,驅(qū)動裝置采用上述3種曲線啟動時,對帶式輸送機(jī)的影響情況。

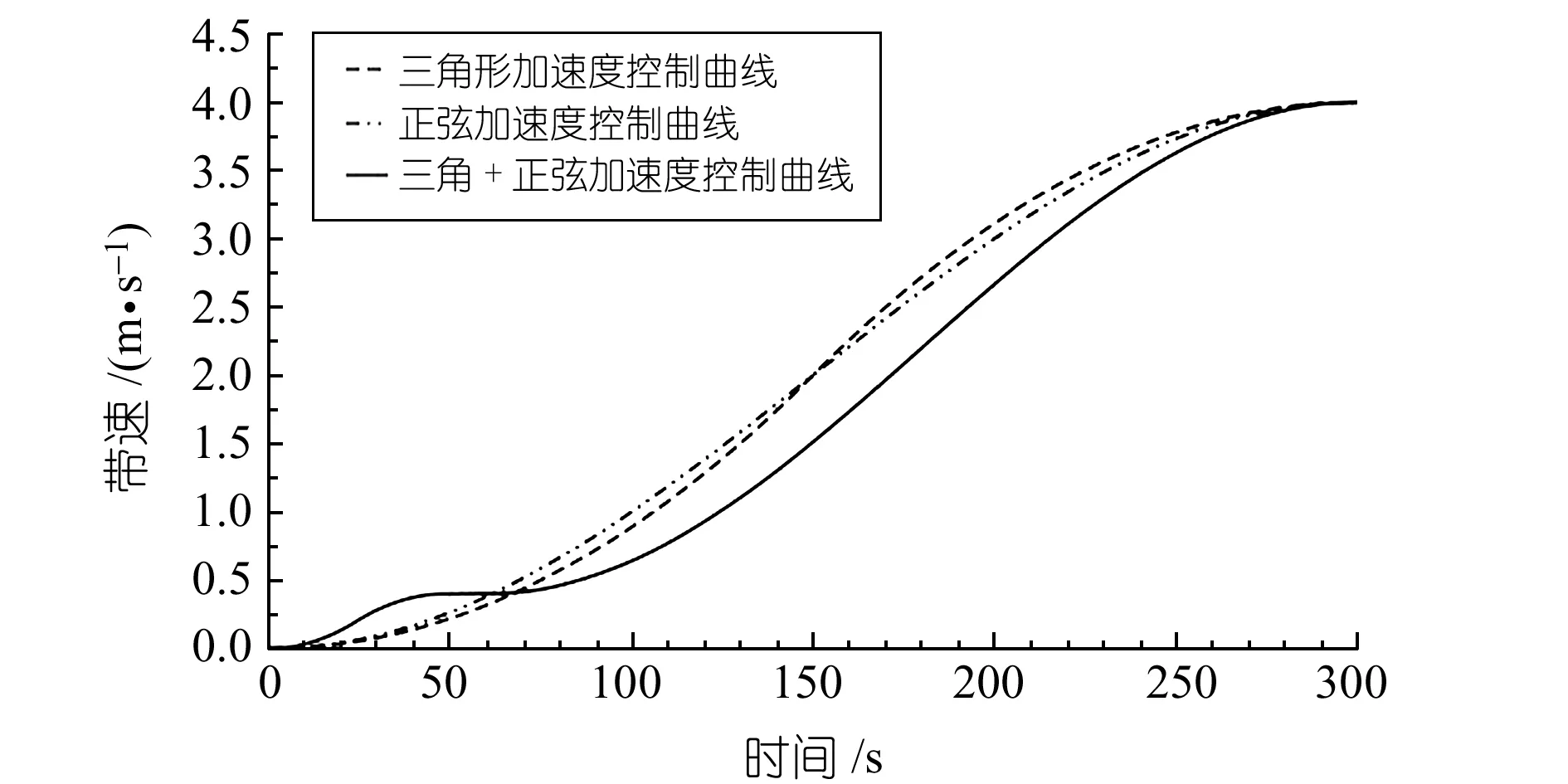

3.4.1 對帶速的影響

仿真時帶速的變化情況見圖3。三角形加速度曲線與正弦加速度曲線的帶速變化相似,三角+正弦加速度曲線在0~62 s時間段內(nèi),帶速均大于三角形加速度曲線和正弦加速度曲線的帶速;在62~300 s的時間段內(nèi),三角+正弦加速度曲線的帶速小于另外2種啟動曲線的帶速。因此,三角+正弦加速度曲線在初加速階段的響應(yīng)速度最好,且在主加速階段啟動過程最平穩(wěn)。

圖3 帶速變化情況

3.4.2 對加速度的影響

仿真時加速度的變化情況見圖4。三角形加速度曲線和正弦加速度曲線的峰值均在150 s處,分別為0.027 m/s2和0.021 m/s2,三角+正弦加速度曲線的峰值在180 s處,為0.024 m/s2。因此,三角形加速度曲線的峰值最大,對帶式輸送機(jī)的沖擊最大,正弦加速度曲線的峰值最小,其對帶式輸送機(jī)部件的沖擊最小,三角+正弦加速度曲線的峰值適中,且出現(xiàn)時間最晚。

圖4 加速度變化情況

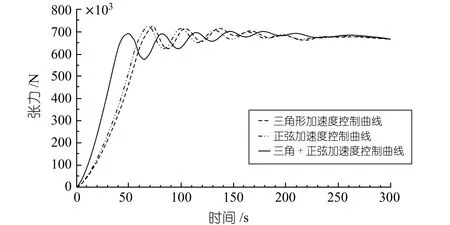

3.4.3 對輸送帶最大張力的影響

仿真時輸送帶最大張力點(diǎn)的變化情況見圖5。三角+正弦加速度控制曲線的峰值出現(xiàn)在50 s,為692 kN,另外2種曲線的變化情況相似,峰值出現(xiàn)時間在70 s前后,均為725 kN。由此可以得出三角+正弦加速度控制曲線到達(dá)最大張力值的時間要早于其他曲線,其最大張力值小于其他曲線。

圖5 輸送帶最大張力點(diǎn)變化情況

3.4.4 對張緊裝置的影響

仿真時張緊裝置位移的變化情況見圖6。3條曲線的最大位移值相近,但三角+正弦加速度曲線的峰值出現(xiàn)時間最早,這表明其響應(yīng)速度快于另外2種曲線。

圖6 張緊裝置位移變化情況

4 結(jié)語

從仿真結(jié)果可以看出,將上述3種曲線應(yīng)用于帶式輸送機(jī)的軟起動時,其均對帶速、加速度、輸送帶的最大張力和張緊裝置產(chǎn)生不同的影響效果。在設(shè)計時,設(shè)計人員應(yīng)該根據(jù)工程實(shí)際需求選用相應(yīng)的啟動曲線,使帶式輸送機(jī)實(shí)現(xiàn)軟啟動,從而有效降低輸送帶的振蕩程度。