F45MnVS非調質鋼動態再結晶模型與晶粒尺寸數值模擬

吳曉東,王聯進,謝堅鋒,羅 銳

(江蘇大學材料科學與工程學院,鎮江 212013)

0 引 言

目前,采用非調質鋼制造汽車零部件已經是汽車工業發展的一個重要趨勢。非調質鋼由于不經過淬火+回火處理,存在強韌性不足的缺點,而動態再結晶能夠起到軟化材料、細化晶粒的作用,對于改善材料的強韌性有著良好的效果[1-4]。非調質鋼的強韌性除受化學成分影響外,還受熱加工的影響。熱加工會影響再結晶過程,因此可通過對熱加工工藝進行改進,同時控制冷卻速率以細化奧氏體晶粒,亦即通過控鍛-控冷,從而達到改善材料力學性能的目的[5-6]。LINAZA等[7]利用相變過程中TiN等第二相的析出來細化奧氏體晶粒并抑制再結晶,據此開發出晶粒細小的非調質鋼,強度和韌性都十分優良。王進等[8]利用熱模擬試驗得到的數據,建立F40MnV鋼的動態再結晶動力學方程和動態再結晶晶粒尺寸的數學模型,結果表明在較高應變速率和較低溫度下變形容易獲得更細小的再結晶晶粒。邵肖靜等[9]通過單道次等溫壓縮試驗發現,大變形量有利于試驗鋼動態再結晶的發生。盡管國內對含硫非調質鋼的研究已有很多,但是目前國產含硫非調質鋼在綜合性能上仍與國外存在較大差距,主要表現為強韌性不足。為此,作者以F45MnVS非調質鋼為研究對象,對該鋼進行了不同變形溫度、不同應變速率下的單道次壓縮試驗,研究了其變形行為和晶粒尺寸;以動態再結晶理論[10-11]為基礎,基于壓縮試驗數據建立了F45MnVS非調質鋼的動態再結晶臨界應變模型和平均晶粒尺寸模型,模擬了不同條件變形后的晶粒尺寸并通過與試驗結果對比進行了驗證。

1 試驗方法與結果

1.1 試驗方法

試驗材料為鑄態F45MnVS非調質鋼,主要化學成分見表1。在Gleeble-3500型熱模擬試驗機上進行單道次熱壓縮試驗,壓縮試樣的尺寸為φ8 mm×12 mm,變形溫度分別為950,1 000,1 050,1 100,1 150 ℃,應變速率為0.01,0.1,1,5 s-1,變形量為5%,25%,45%,56%。熱壓縮完成后,將試樣水淬至室溫,并進行切割、鑲嵌、磨制、拋光,在苦味酸溶液中進行腐蝕處理,腐蝕溫度為50~80 ℃,腐蝕時間為2~5 min,隨后在蔡司Axio Observer Z1M型光學顯微鏡下觀察試樣顯微組織。

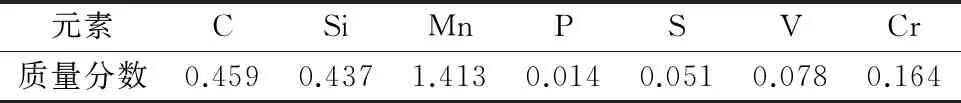

表1 F45MnVS非調質鋼的主要化學成分

1.2 顯微組織

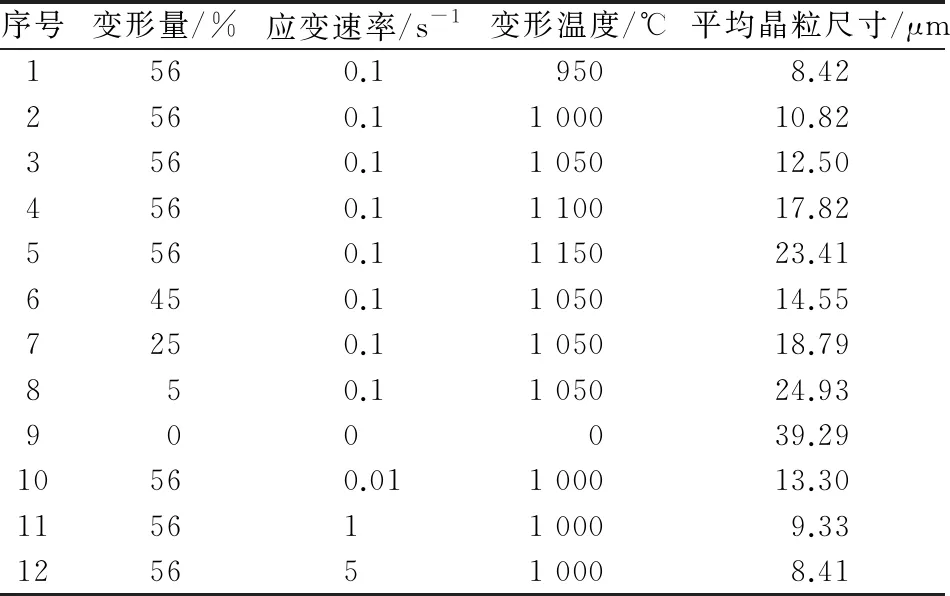

由圖1可以看出,隨著壓縮變形量的增加,試樣中的新生晶粒逐漸增多,晶粒的平均尺寸逐漸減小。這是由于變形量的增加提高了變形儲存的激活能,使得動態再結晶更易發生,晶粒得到細化。

圖1 在1 050 ℃、應變速率0.1 s-1、不同變形量下壓縮后試樣的顯微組織Fig.1 Microstructures of samples after compression to different deformation amounts at 1 050 ℃ and 0.1 s-1 strain rate

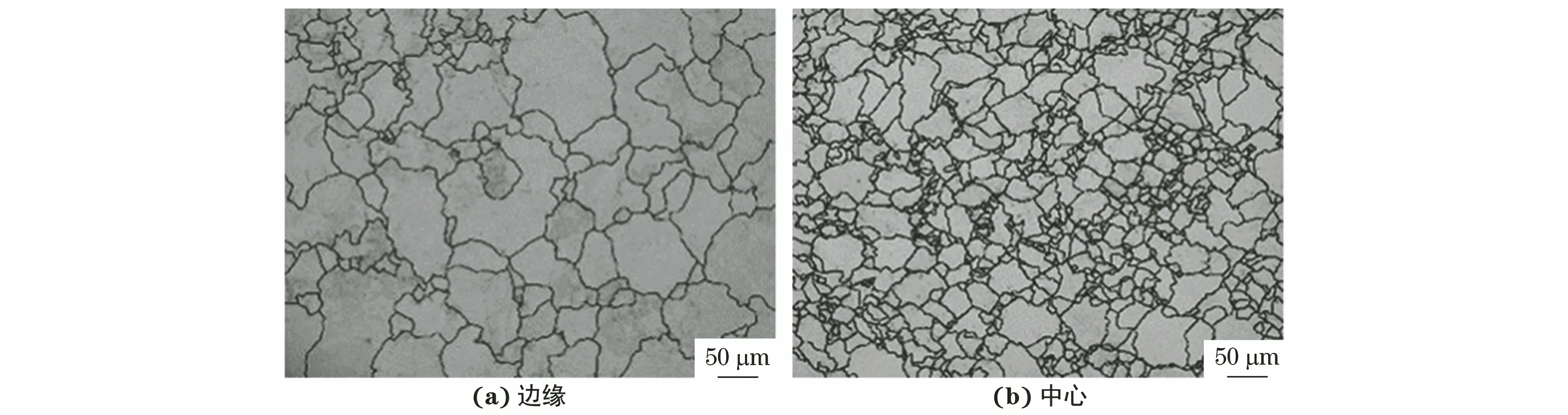

壓縮后試樣邊緣的晶粒尺寸遠大于試樣中心,如圖2所示;計算得到在變形溫度1 000 ℃、應變速率5 s-1下壓縮至變形量56%時試樣邊緣和中心的平均晶粒尺寸分別為23.32,8.41 μm。在壓縮過程中,試樣中心的變形大于試樣兩側邊緣的變形,由此也可證明動態再結晶平均晶粒尺寸會隨著變形量的提高而降低。

圖2 在1 000 ℃、應變速率5 s-1下壓縮至變形量56%時試樣邊緣與中心的晶粒對比Fig.2 Comparison of grains at edge (a) with grains in core (b) of samples after compression to 56% deformation amount at 1 000 ℃ and 5 s-1 strain rate

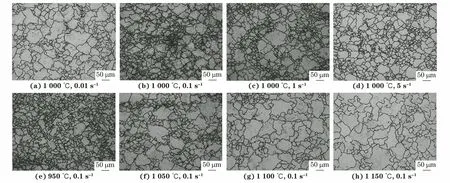

由圖3可知:隨著應變速率的升高,試樣中的再結晶晶粒尺寸不斷減小,這是由于低應變速率為再結晶晶粒提供了充足的長大時間,而高應變速率下,動態再結晶晶粒在較短的時間內無法充分長大,晶粒畸變較大,晶粒尺寸較小;隨著溫度的升高,試樣的平均晶粒尺寸不斷增大,這是由于高溫可以為動態再結晶晶粒長大提供更多的能量。統計得到不同變形條件下試樣中心位置的平均晶粒尺寸見表2。

圖3 不同變形溫度、不同應變速率下壓縮至變形量56%時試樣的顯微組織Fig.3 Microstructures of samples after compression to 56% deformation amount at different deformation temperatures and different strain rates

表2 不同熱變形條件下試樣的平均晶粒尺寸(中心位置)

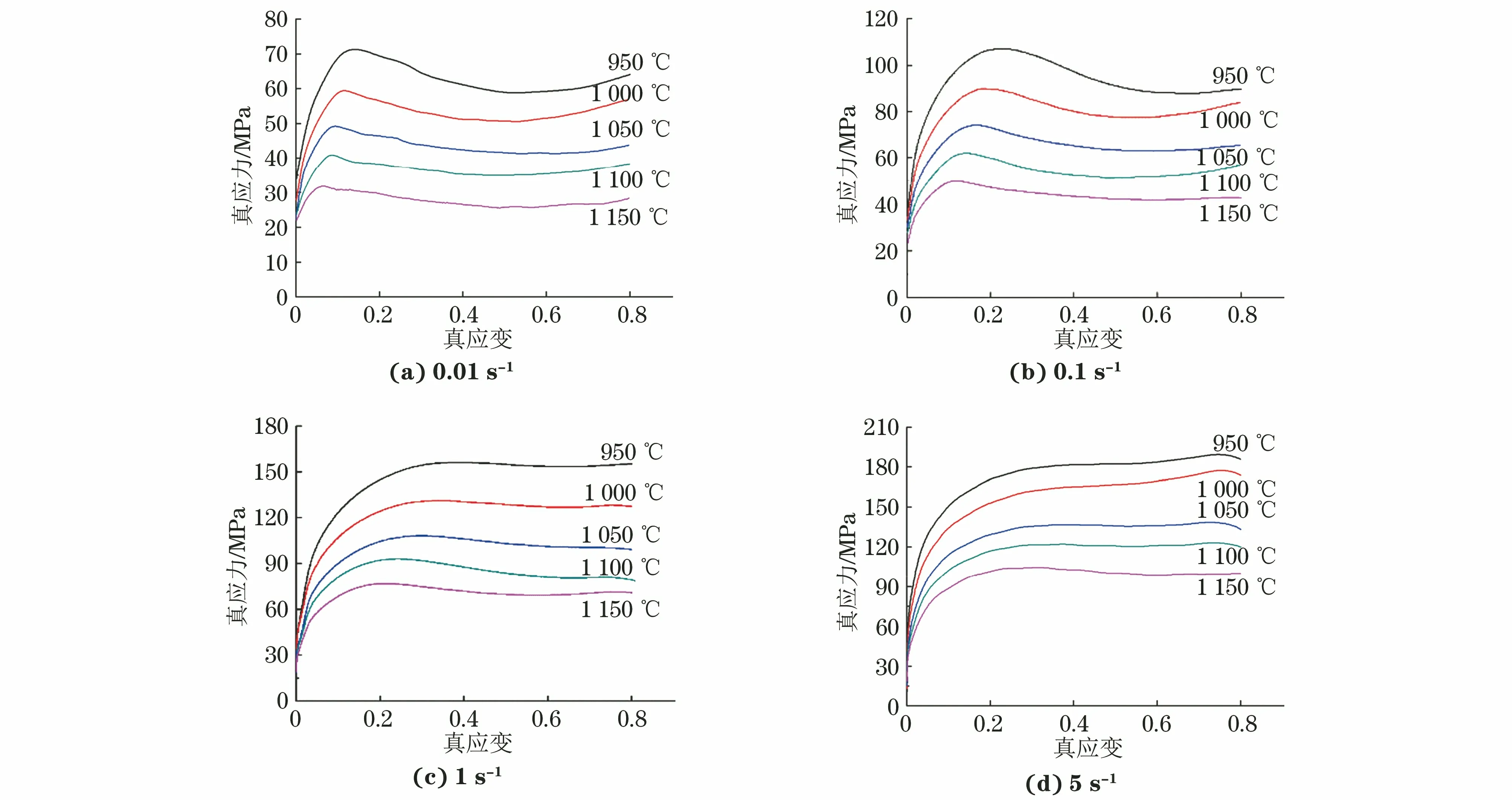

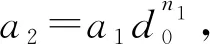

1.3 真應力-真應變曲線

由圖4可以看出,在不同應變速率和變形溫度下壓縮時,試樣的真應力隨著真應變的增加先迅速增大,到達峰值后開始下降,表現出熱加工過程中典型的加工硬化和加工軟化特征。在變形開始階段,加工硬化占主導,位錯不斷增殖,位錯間存在相互作用力,導致應力增加;隨著變形的繼續進行,加工軟化占主導,變形中的熱激活、位錯相消和位錯重排等行為使得應力下降。在高應變速率下(1,5 s-1),加工軟化導致的應力下降并不明顯,說明加工軟化以動態回復為主,動態再結晶程度較小;在低應變速率下(0.01,0.1 s-1),加工軟化導致的應力下降明顯,說明發生了程度較高的動態再結晶。

圖4 在不同應變速率和變形溫度下壓縮時試樣的真應力-真應變曲線Fig.4 True stress-true strain curves of samples during compression at different strain rates and deformation temperatures

2 臨界應變模型的建立

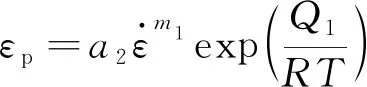

臨界應變是不同熱變形條件下金屬材料開始發生動態再結晶時對應的應變。熱壓縮過程中材料在達到臨界應變時積累了足夠的位錯密度,為再結晶晶粒的形核提供了必要的條件。臨界應變模型[12-13]如下:

εc=aεp

(1)

(2)

由試驗獲取的真應力-真應變曲線(圖4)得到不同熱變形條件下的峰值應變,如表3所示。

表3 不同熱變形條件下試樣的峰值應變

(3)

式(3)兩邊取對數可得:

(4)

(5)

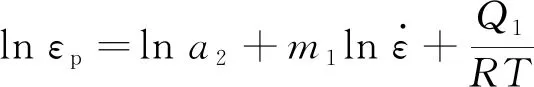

圖和ln εp-(RT)-1擬合曲線Fig.5 Fitting curves of ln εp-ln and ln εp-(RT)-1(b)

3 平均晶粒尺寸模型與數值模擬

3.1 平均晶粒尺寸模型的建立

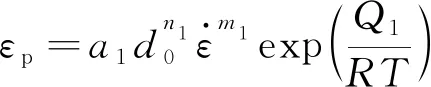

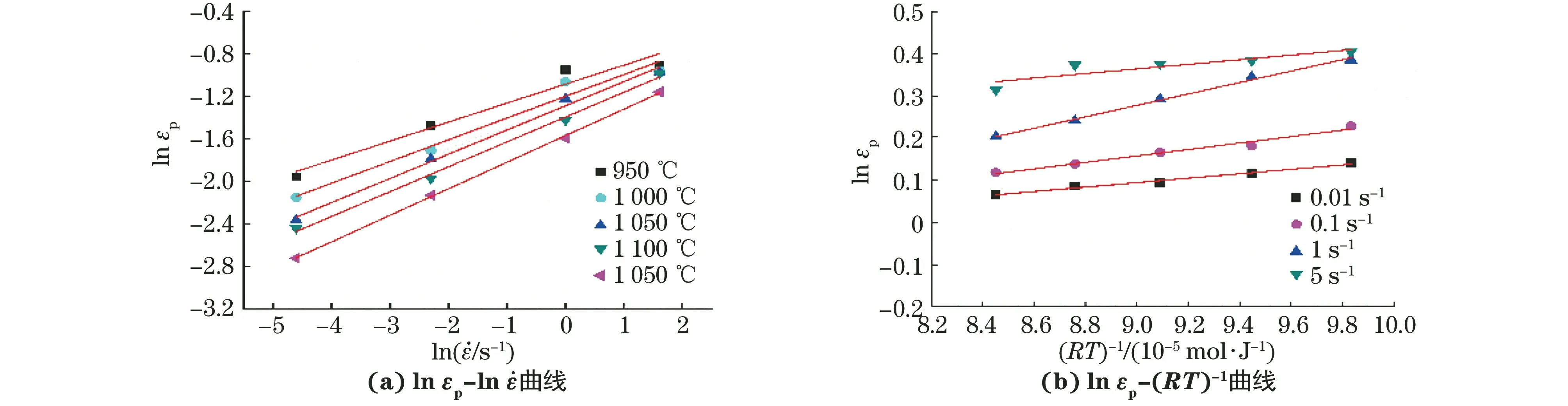

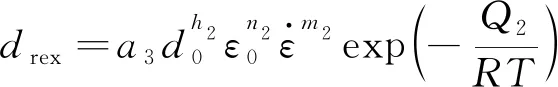

動態再結晶過程是新晶粒形核與生長的過程。晶粒尺寸受熱變形條件的影響存在差異,可通過建立平均晶粒尺寸模型分析求解。平均晶粒尺寸理論模型[14-15]如下:

(6)

式中:drex為動態再結晶平均晶粒尺寸;ε0為初始應變;a3,h2,n2,m2為待定常數;Q2為激活能。

(7)

式(7)兩端取對數,得

(8)

將表2中的數據代入式(8)中進行線性擬合,求得n2=-0.239 06,m2=-0.073 03,Q2=73 275 J·mol-1,a4=8 284。將這些參數代入式(7),即可得到試驗參數范圍內F45MnVS非調質鋼的平均晶粒尺寸模型,如下:

(9)

3.2 平均晶粒尺寸模擬結果及驗證

將式(5)、式(9)嵌入Deform軟件子程序中進行模擬計算,將模擬得到的平均晶粒尺寸與試驗結果進行對比分析,以驗證式(9)的準確性以及通過計算機進行組織模擬的可靠性,為工藝參數的優化提供依據。

3.2.1 變形量對動態再結晶晶粒尺寸的影響

由圖6可以看出:在1 050 ℃、應變速率0.1 s-1下,隨著變形量的增加,代表粗晶粒的紅色區域減小,代表細晶粒的淺藍色區域增大,并且與試樣中心對比,試樣頂部和試樣兩側晶粒的細化相對滯后;壓縮變形量為25%,45%,56%時,試樣中心的平均晶粒尺寸分別在18~20 μm,12~14 μm,11~13 μm,與表2中的試驗數據較吻合。模擬結果顯示,再結晶平均晶粒尺寸隨著變形量的增加而減小。

圖6 在1 050 ℃、應變速率0.1 s-1、不同變形量下試樣平均晶粒尺寸數值模擬結果Fig.6 Average grain size numerical simulation of samples after compression to different deformation amounts at 1 050 ℃ and 0.1 s-1 strain rate: (a-d) size nephogram and (e-h) size histogram

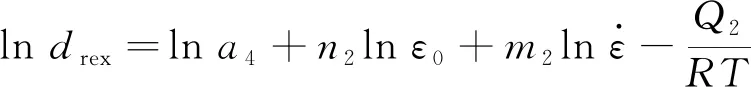

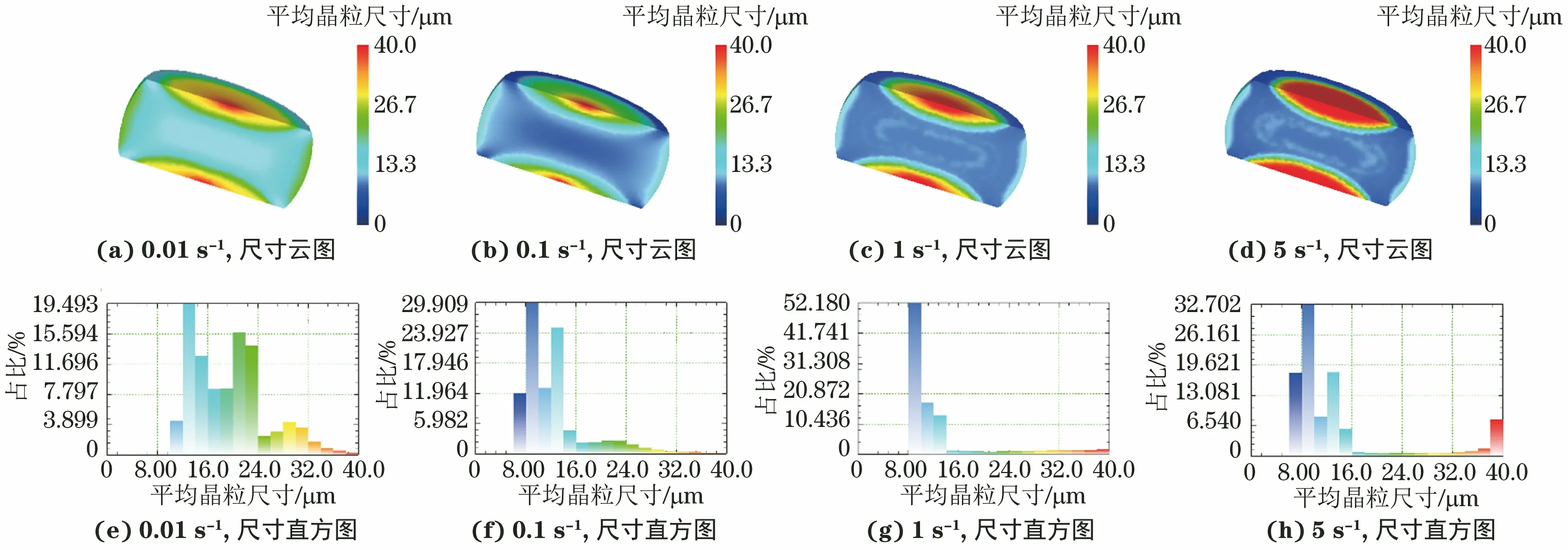

3.2.2 應變速率對動態再結晶晶粒尺寸的影響

由圖7可以看出:在變形溫度1 000 ℃下,隨著應變速率增加,代表粗晶粒的淺藍色區域減小,代表細晶粒的深藍色區域增大,并且低應變速率下各區域顏色相對統一,高應變速率下各區域顏色差異較大;在應變速率為0.01,0.1,1,5 s-1下試樣中心的平均晶粒尺寸分別在12~14 μm,9~11 μm,8~10 μm,7~9 μm,與表2中的試驗數據較吻合。模擬結果顯示,在易變形區(試樣中心)的平均晶粒尺寸隨著應變速率的增大而減小。

圖7 在1 000 ℃、不同應變速率下壓縮至變形量56%時試樣平均晶粒尺寸數值模擬結果Fig.7 Average grain size numerical simulation of samples after compression to 56% deformation amount at 1 000 ℃ and different strain rates: (a-d) size nephogram and (e-h) size histogram

3.2.3 變形溫度對動態再結晶晶粒尺寸的影響

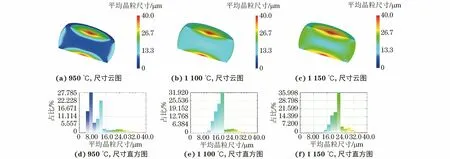

由圖8可以看出:在應變速率0.1 s-1下,隨著變形溫度的升高,代表細晶粒的深藍色區域減小,代表粗晶粒的黃綠色區域增大,且各區域的顏色相對統一;變形溫度為950,1 100,1 150 ℃時試樣中心的平均晶粒尺寸分別在7~8 μm,16~18 μm,20~22 μm,與表2中的試驗數據較吻合。模擬結果顯示,再結晶平均晶粒尺寸隨著變形溫度的升高而增大。

圖8 在不同變形溫度、應變速率0.1 s-1下壓縮至變形量56%時試樣平均晶粒尺寸數值模擬結果Fig.8 Average grain size numerical simulation of samples after compression to 56% deformation amount at different deformation temperatures and 0.1 s-1 strain rate: (a-c) size nephogram and (d-f) size histogram

4 結 論

(1) 在變形溫度950~1 150 ℃、應變速率0.01~5 s-1、變形量5%~56%條件下,隨著變形量的增加,F45MnVS非調質鋼中的再結晶晶粒數量增多,平均晶粒尺寸減小;隨著應變速率的增大或變形溫度的降低,再結晶晶粒尺寸減小;較高應變速率下加工軟化以動態回復為主,動態再結晶程度較小,較低應變速率下加工軟化導致的應力下降明顯,試驗鋼發生了程度較高的動態再結晶。

(2) 基于F45MnVS非調質鋼在不同熱變形條件下的峰值應變和平均晶粒尺寸數據,分別建立該鋼動態再結晶臨界應變模型和動態再結晶平均晶粒尺寸模型,并嵌入Deform軟件子程序中模擬得到不同條件下試樣中心的平均晶粒尺寸,晶粒尺寸的模擬結果與試驗結果吻合較好,并且晶粒尺寸隨變形量、變形溫度、應變速率的變化規律也與試驗結果相符。