“黑燈”工廠生產管理模式研究與實施

田源、俞元喨、張紅超、劉樹彬、商杰 /北京精密機電控制設備研究所

按照北京精密機電控制設備研究所伺服機構直屬件精密機加生產線工藝布局總體要求,機加中心169 號一層的機加設備在2015 年已初具規模,數控銑加工中心獨立生產加工,完成先進制造模式第一階段的設備就位工作,建成直屬件加工單元生產線。

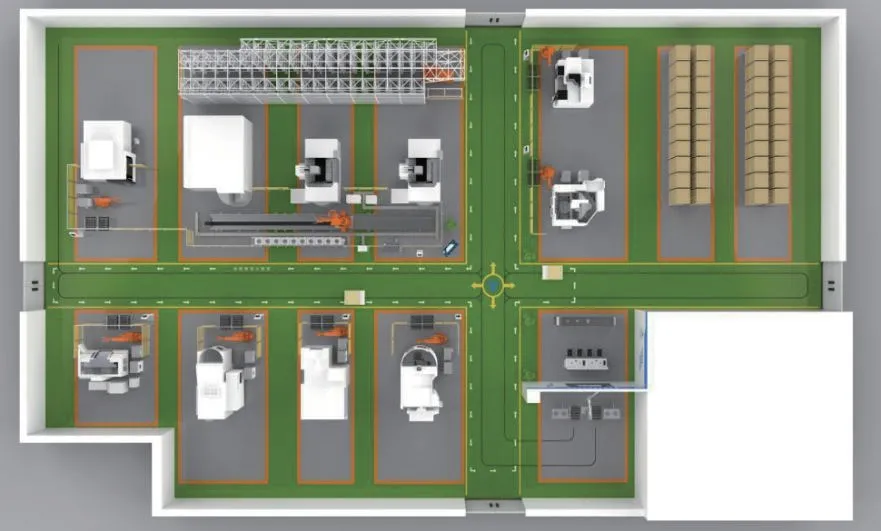

為了大幅縮短伺服機構直屬件殼體的加工周期,提高設備利用率,提高批次質量一致性,減輕人員勞動強度,提高勞動生產率,研究所于2015年8 月開始依托中國航天科技集團有限公司重大工藝專項,開展了“伺服機構殼體‘黑燈’加工示范單元建設研究”;2017 年5 月開始,依托航天科技集團重大工藝專項,開展了“基于機器人的航天伺服產品智能制造技術研究”,并在此基礎上大力推進“黑燈”工廠建設工作。研究團隊對原有加工中心進行工藝優化布局,并配置了工業機器人、AGV物流、立體化倉庫、零點定位系統等自動化輔助設施,實現了自動化上下料、自動化倉儲配送等功能;配備了生產線集中管控系統,實現了車間設備層100%工業互聯,生產設備遠程監控,生產過程各環節的集中管理、調度和控制。目前已建成數控銑加工中心自動化生產線,具備24h 無人連續加工能力。生產線的三維俯瞰圖如圖1 所示。

圖1 生產線的三維俯瞰圖

技術創新改變了之前單臺機床獨立加工的生產管理模式,為了更好適應自動化生產模式,充分發揮“黑燈”工廠的生產能力,保障各項科研生產任務的順利完成,需對“黑燈”工廠的生產管理模式進行探索。從2019 年試運行開始,研究所一直在探索和完善“黑燈”工廠的生產管理方案。2020 年,面對繁重的生產任務,“黑燈”工廠在批生產方面體現出較大優勢,研究團隊也在生產過程中不斷優化、完善“黑燈”工廠生產管理方案及班組生產管理細則。

一、工作與實踐

“黑燈”工廠生產管理模式主要研究以下3 個方面內容:一是車間集中管控系統管理功能的建設;二是從車間及班組層面進行組織生產、排產和生產管理制度建設;三是從指導“黑燈”工廠的技術管理方面進行制度建設,統一及優化工藝技術要求。

1.車間集中管控系統管理功能的建設

生產線集中管控系統是提升自動化生產線管理水平的核心,其以生產計劃為源頭,以設備、人員等生產資源為基礎,對生產計劃進行人工排產/自動排產后的派工,對計劃執行情況進行監控和采集,并將車間管理集于一體,實現車間完工及時檢驗、及時報工、及時反饋,將生產計劃、車間執行、倉庫管理間數據流轉成一個閉環。

在車間集中管控系統開發階段,中心針對傳統管理模式的不足及自動化生產模式的需求,在生產管理方面建設了生產計劃調度管理、生產設備管理、物料及刀具管理功能模塊。

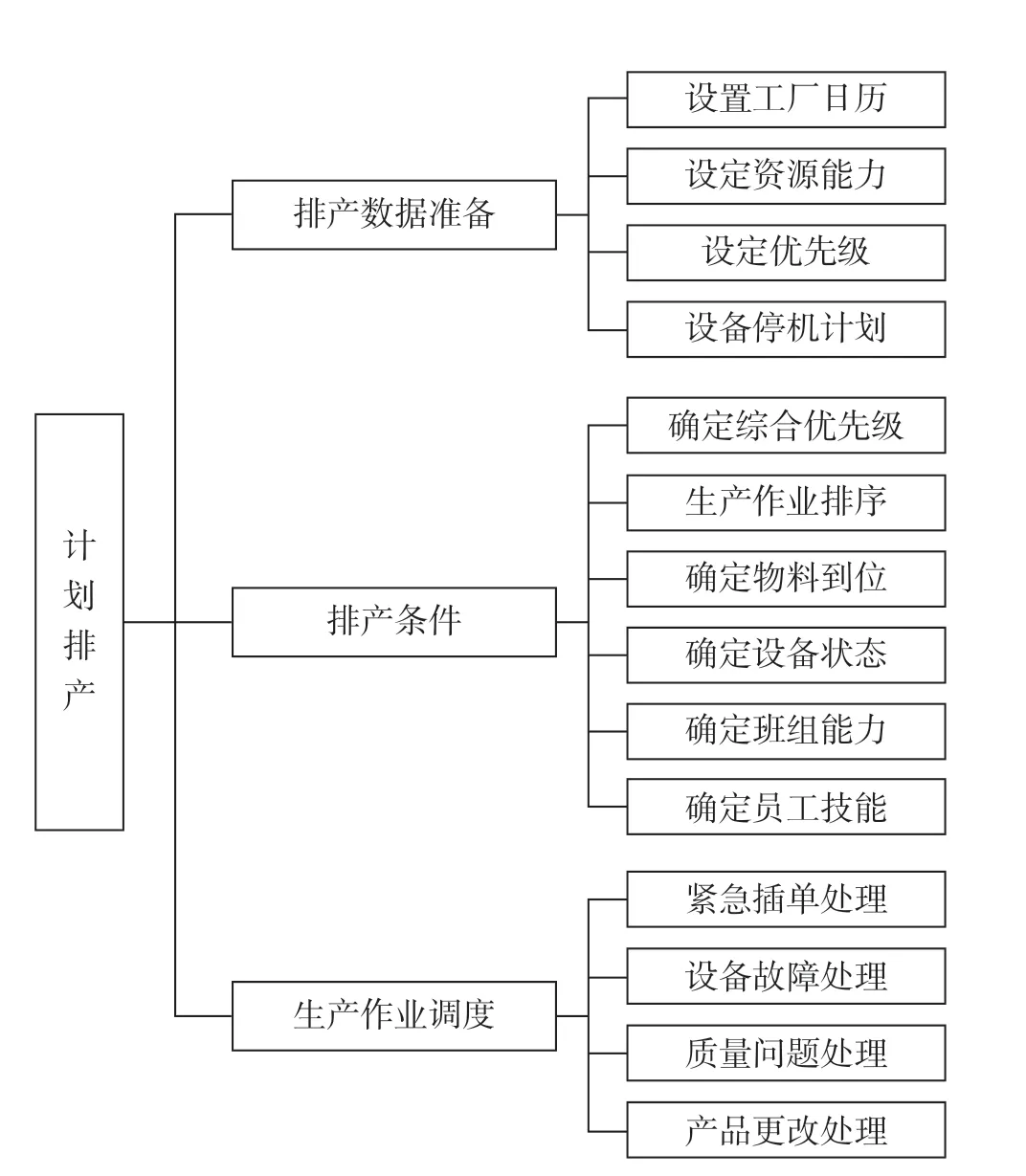

(1)計劃調度管理功能可保障計劃人員根據物料、刀具、工裝的到位情況,加工工藝和數控程序的齊套情況,編制切實可行的生產線生產計劃,同時支持計劃調度員對車間生產計劃進行查找、新增、變更和作廢等操作,并對生產計劃進度進行追蹤和查詢。計劃排產功能示意圖如圖2所示。

圖2 計劃排產功能示意圖

(2)生產設備管理功能包含設備互聯互通、監測及控制功能,設備故障報警及故障避讓功能。設備互聯互通、監測及控制功能可實現機床和其他設備遠端可視化在線監控及運行數據分析,并可以通過圖形、列表等方式展現不同類型設備的歷史數據,自動生成統計報表。設備故障報警及故障避讓功能可實現異常情況報警,對生產線運行異常情況進行提醒,并對簡單故障按級別進行避讓,對于無法識別的故障原因,采取直接停機處理并報警的處理措施,并將狀態反饋給生產線集中管控系統。

(3)物料及刀具管理功能實現了對生產線加工中所需的物料毛坯、工裝、半成品、成品、刀具的信息化庫存管理,可實現對物料、工裝、產品的出入庫管理功能,對現有庫存與實際需求的盤點管理功能,對生產異常產生的物料退庫管理功能,以及對庫內物料及刀具信息的多維度實時準確查詢、管理功能,在數據處理上節省了人力、物力和倉儲空間,提高了作業效率。

通過建設車間集中管控系統,實現了生產管理模式的變革,極大提升了生產線的管理水平。

2.生產管理方面的規章制度建立

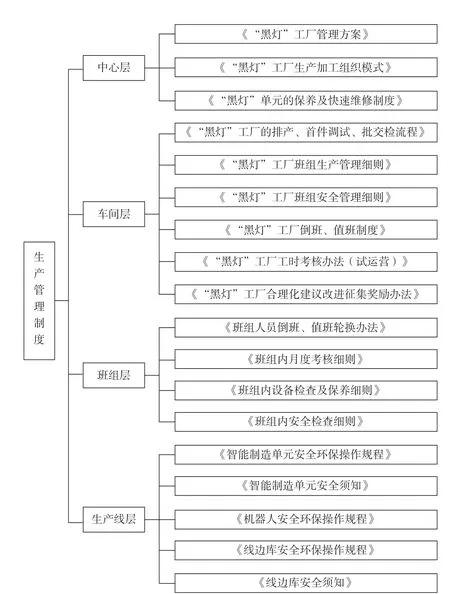

生產加工模式的變化要求修訂和制定相應的規章制度,用于指導和保障“黑燈”工廠的有序運轉。規章制度的前期起草工作需立足“黑燈”工廠所在的班組,保證各項規章制度“從群眾中來到群眾中去”。項目組在充分了解自動化生產線的運行流程基礎上,從中心層、車間層、班組層、生產線層4個層面詳細制定了18 項切實可行的規章制度。生產管理制度組成框架如圖3 所示。

圖3 生產管理制度組成框架

(1)在機加中心層面制定了《“黑燈”工廠管理方案》《“黑燈”工廠生產加工組織模式》《“黑燈”單元的保養及快速維修制度》,從機加中心層面的管理制度上規范了“黑燈”工廠的組織生產和綜合管理,明確了班組的人員配備和崗位職責、班組生產加工組織模式、人員操作技能培養等。

(2)在車間層面制定了《“黑燈”工廠的排產、首件調試、批交檢流程》《“黑燈”工廠班組生產管理細則》《“黑燈”工廠班組安全管理細則》《“黑燈”工廠倒班、值班制度》《“黑燈”工廠工時考核辦法(試運行)》《“黑燈”工廠合理化建議改進征集獎勵辦法》,從車間層面制定了“黑燈”工廠的排產、交檢、工時、值班、獎勵等一系列詳細的管理制度和辦法。

(3)在班組層面細化了《班組人員倒班、值班輪換辦法》《班組內月度考核細則》《班組內設備檢查及保養細則》《班組內安全檢查細則》,班組內進行了多次“黑燈”單元、中控系統、刀具庫及線邊庫的技術培訓。

(4)制定了《智能制造單元安全環保操作規程》《智能制造單元安全須知》《機器人安全環保操作規程》《線邊庫安全環保操作規程》《線邊庫安全須知》,并通過所級評審,從安全和操作層面保證“黑燈”工廠的安全規范運行。

研究所從不同層面制定了不同的規章制度,規范和保障了“黑燈”工廠的良好運行。

3.工藝技術管理方面的制度建立

在“黑燈”工廠實際生產應用過程中,研發人員需要修訂和完善工藝技術管理方面的制度,使其工藝技術文件及體系可以很好地與“黑燈”工廠生產模式匹配。

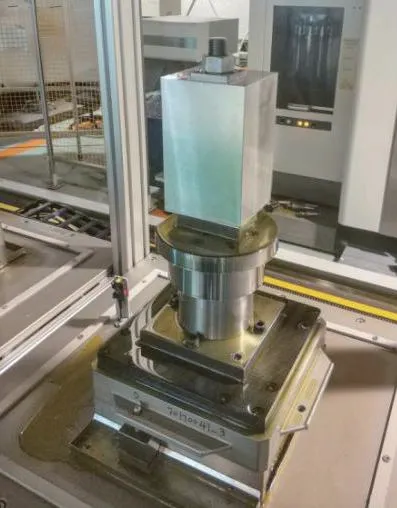

(1)制定了《基于“黑燈”3R 托盤二次設計通用工裝的方法》,規范了“黑燈”加工單元內工裝的設計思路,統一了工裝接口,將機電型號的芯軸工裝進行了通用化、產品化設計開發,優化設計各產品各工序所需工裝,工裝需具備高通用性,可滿足同一類型產品的裝夾定位需求,大幅降低了工裝數量及工裝費用支出。機電作動器芯軸工裝如圖4所示。

圖4 機電作動器芯軸工裝實物圖

(2)制定了《基于“黑燈”單元加工零件的首件調試、檢驗點設置方案》《“黑燈”單元加工零件的半精加工和精加工檢驗點設置細則》,將應用于“黑燈”加工單元的工藝文件進行了統一優化、細化,主要優化、細化思路是根據半精加工和精加工要求對首件交檢數量、檢驗尺寸及形位公差的精度等級進行優化檢測。

通過建立工藝技術管理方面的制度,統一了“黑燈”工裝的設計思路,使其向工裝標準化邁進,在檢驗點的設置思路上也進行了規范要求,做到“黑燈”工廠內工裝設計、工藝設計、檢驗點設置的標準化統一要求。

二、實踐效果

1.項目達到的目標

“黑燈”工廠通過前期的技術研究和試運行迭代過程,在技術上已經滿足多型號大批量生產加工需求。之后通過1 年多的多型號大批量實際加工運行工作,“黑燈”工廠生產管理模式和相應的規章制度及技術規范都已制定完畢并得以實施,已經達到運行良好、規章制度健全的目標。

2.取得的效果

“黑燈”工廠的效果如何不能僅靠自動化技術應用情況及規章制度制定情況來評價,最終還是要通過其實際產能來檢驗其效果,以下將通過2020年全年的產能來說明“黑燈”工廠生產管理模式創新取得的效果。

“黑燈”工廠所在班組現有8 人,10 臺機床,2020 年全年“黑燈”工廠完成機電殼體、液壓殼體、油泵關鍵零件等共計約幾千件產品的加工工作;完成了其他小型零件近千件的車銑復合和五軸序加工工作。在人員未增加的情況下,“黑燈”單元24h開機運行,中心的產能比應用“黑燈”工廠之前有了大幅度提升。

尤其是在第一次新冠疫情發生初期,3 位外地同志無法返回工作崗位,班長帶領4 位同志將“黑燈”工廠運轉起來。2021 年的疫情對“黑燈”工廠的影響微乎其微,這得益于“黑燈”工廠的自動化水平,不再像原來那樣設備高度依賴操作人員(正常班每臺機床1 人,24h 三班倒每臺機床3 人)。

在2020 年任務極其繁重的情況下和受新冠疫情的影響,中心的伺服生產任務完成情況良好,大部分功勞要歸于“黑燈”工廠的順利高效運轉,因為全年任務中工序最長、加工量最大的伺服機構殼體全在“黑燈”工廠加工。

后續,中心仍將探索和完善“黑燈”工廠智能生產線的管理模式。此管理模式和經驗可以應用在研究所正在建設的智能生產線管理中,也為自動化生產線大規模應用后的制度改革提供經驗參考。