數字化研制模式下的航天產品外協質量控制探索與實踐

閆月暉、趙振杰、王剛、萬越、杜占平 /北京航天長征飛行器研究所

隨著國防現代化建設的迅速發展,國家對武器裝備的研制需求越來越強烈,武器裝備研制呈現出任務急、質量高、批量大的特點,對航天產品研制單位帶來了前所未有的良好發展機遇,同時也面臨巨大的挑戰。

北京航天長征飛行器研究所作為我國飛行器產品設計研究所,多年以來一直以型號研制為主,產品制造過程中從單機、零部組件的生產到分系統裝配、產品總裝采用外協模式。在產品生產過程中,由于外協單位質量管理制度不完善、質量管理人員把關不嚴等原因導致產品質量差的問題屢屢出現,給整個產品質量控制帶來了巨大風險;部分產品質量問題在靶場測試時才發現,導致整個型號任務發射推遲或取消,給型號研制帶來不可挽回的損失。因此,加強產品外協質量控制是研究所航天產品研制過程中不可忽視的重要環節。

自“十三五”以來,隨著數字化設計技術在再入飛行器領域的深入應用,已有越來越多的型號基于數字化模式開展型號研制工作,在型號研制周期日趨緊張的條件下,已有多個在研或預研型號進行了數字化產品的外協工作。外協單位有系統內單位,也有系統外單位,由于外協單位對研究所的數字化產品研制方法不熟悉,數字化軟件的應用程度不盡相同,對數字化模型的理解可能產生差異,有可能導致加工產品不能滿足設計要求。如何解決數字化研制模式下產品外協質量控制,是型號推廣數字化模式應用過程中首當其沖需要解決的問題,因此,開展基于三維研制模式下的外協產品質量控制研究勢在必行。

一、面臨的問題

通過對外協單位情況進行分析,產品外協情況主要包括:①在集團公司內部開展產品外協;②集團公司外部航天系統單位進行產品外協研制;③航天系統外軍工單位進行產品外協研制;④軍工行業外單位進行產品外協研制。

產品在數字化制造過程中,典型數字化質量問題如下:①外協單位技術人員不熟悉研究所CAD 軟件及標識方法,在工藝設計過程中對三維模型理解出現差異,導致加工產品不能滿足設計要求;②外協單位數據管理人員不清楚研究所數據格式或者數據傳遞要求,在數據接收過程中由于接收方式、管理方式等因素的影響,導致外協單位與設計單位數據源技術狀態存在差異,最終影響產品質量控制;③三維設計數據變更后,在外協單位內部傳遞過程中質量控制不當,數據沒有同步更新或更新不及時,導致產品加工過程中出現質量問題;④產品制造出來后,在檢驗環節,由于缺乏先進的三維檢驗設備,質檢員沒有按照三維模型進行檢驗,實際產品與三維模型存在超差現象。

自“十三五”以來,隨著數字化設計技術在再入飛行器領域的深入應用,已有越來越多的型號基于數字化模式開展型號研制工作,在型號研制周期日趨緊張的條件下,已有多個在研或預研型號進行了數字化產品的外協工作。外協單位有系統內單位,也有系統外單位,由于外協單位對研究所的數字化產品研制方法不熟悉,數字化軟件的應用程度不盡相同,對數字化模型的理解可能產生差異,有可能導致加工產品不能滿足設計要求。如何解決數字化研制模式下產品外協質量控制,是型號推廣數字化模式應用過程中首當其沖需要解決的問題,因此,開展基于三維研制模式下的外協產品質量控制研究勢在必行。

二、工作與實踐

1.原因分析

經過調研分析及其他單位發生數字化質量問題的“舉一反三”,數字化質量問題發生主要有以下兩方面的原因。

一是航天產品經過60 年的型號研制,已總結出一整套行之有效的質量保障管理方法。但是由于數字化設計制造技術的發展,原來的質量保障管理方法需要做適應性的更新與完善,以滿足先進設計方法不斷更新的質量工作需求。

二是外協單位沒有經過系統的數字化應用培訓,在數字化模型接收、傳遞、使用環節缺少必要的質量控制,可能導致產品在制造過程發生偏差,主要體現在以下幾個環節:①沒有或缺乏數字化模型管理平臺;②沒有或缺乏三維數字化模型技術狀態管控文件或相關標準;③沒有或缺乏數字化產品研制過程的質量控制要求;④沒有或缺乏依據三維數字化模型進行產品驗收的相關規定或要求;⑤沒有或缺乏數字化專業人員的技術支持。

2.總體思路

經過調研系統內外數字化承制企業的現狀,結合研究所產品研制特點,研究所質量主管部門認為,開展數字化研制模式下的外協產品質量控制十分必要。按照“誰外協、誰負責”的原則,在滿足《Q/QJA 41-2008 航天產品外包質量管理要求》和《Q/Y 124-2019 型號外包產品供應商質量保證能力評定要求》的基礎上,應增加數字化承制資格認證工作。

3.具體要求

(1)對承制方的數字化研制要求

根據型號數字化研制特點,研究所總結出數字化產品對承制方的主要數字化研制要求如下:①工藝師隊伍能否正確識別以三維模型為載體的設計信息,并據此開展對應的工藝設計工作;②質量檢驗隊伍能否基于三維模型開展產品的檢驗工作。

(2)對承制方的數字化質量管控要求

對承制方的質量管理部門是否具備制造過程基于三維模型的質量控制能力,以確保三維模型能夠正確傳遞與使用。

(3)對承制方的數字化管理要求

承制方企業本身的數字化能力是否具備實現數字化協同研制能力,比如:是否搭建了PDM系統,實現了三維數據的接收與管控;是否有較為成熟的數字化管理方法,如ERP、MES 等。

(4)對承制方的數字化研制外協資格認證要求

由研究所質量管理部門整理形成對承制方進行數字化研制外協資格認證的管理辦法,只有通過認證才能承接相關數字化任務。

(5)外協單位在承制過程中可量化的過程監控項目

外協單位承接數字化研制任務后,由研究所質量部門牽頭,設計部門和數字化專業配合,確定需要在產品外協過程中可量化的過程監控項目,以確保數字化研制過程中的產品質量控制。

4.采取措施

經過討論,研究所初步制定了外協產品數字化質量控制措施,并逐步開展有選擇性的試運行。具體措施包括:①以Q/QJA 41-2008 和 Q/Y 124-2019 作為產品外協的指導要求;②型號研制初期應明確提出數字化研制質量工作要求;③設計師系統根據產品數字化設計特點,對外協單位提出數字化承制要求,提交質量管理部門;④數字化專業結合數字化模型特點對外協單位提出數字化管理要求,提交給質量管理部門;⑤由所質量管理部門對承制方進行數字化研制外協資格認證;⑥承制方數字化認證合格后可承接本型號數字化研制任務;⑦加強三維數據傳遞過程的技術狀態控制;⑧在產品研制過程中基于數字化模型開展產品驗收工作;⑨對新承制外協廠家加強承制過程中的數字化質量控制檢查。

5.應用案例

從2016 年開始,研究所陸續與部分外協承制廠家開展了數字化研制條件下的質量控制實踐。

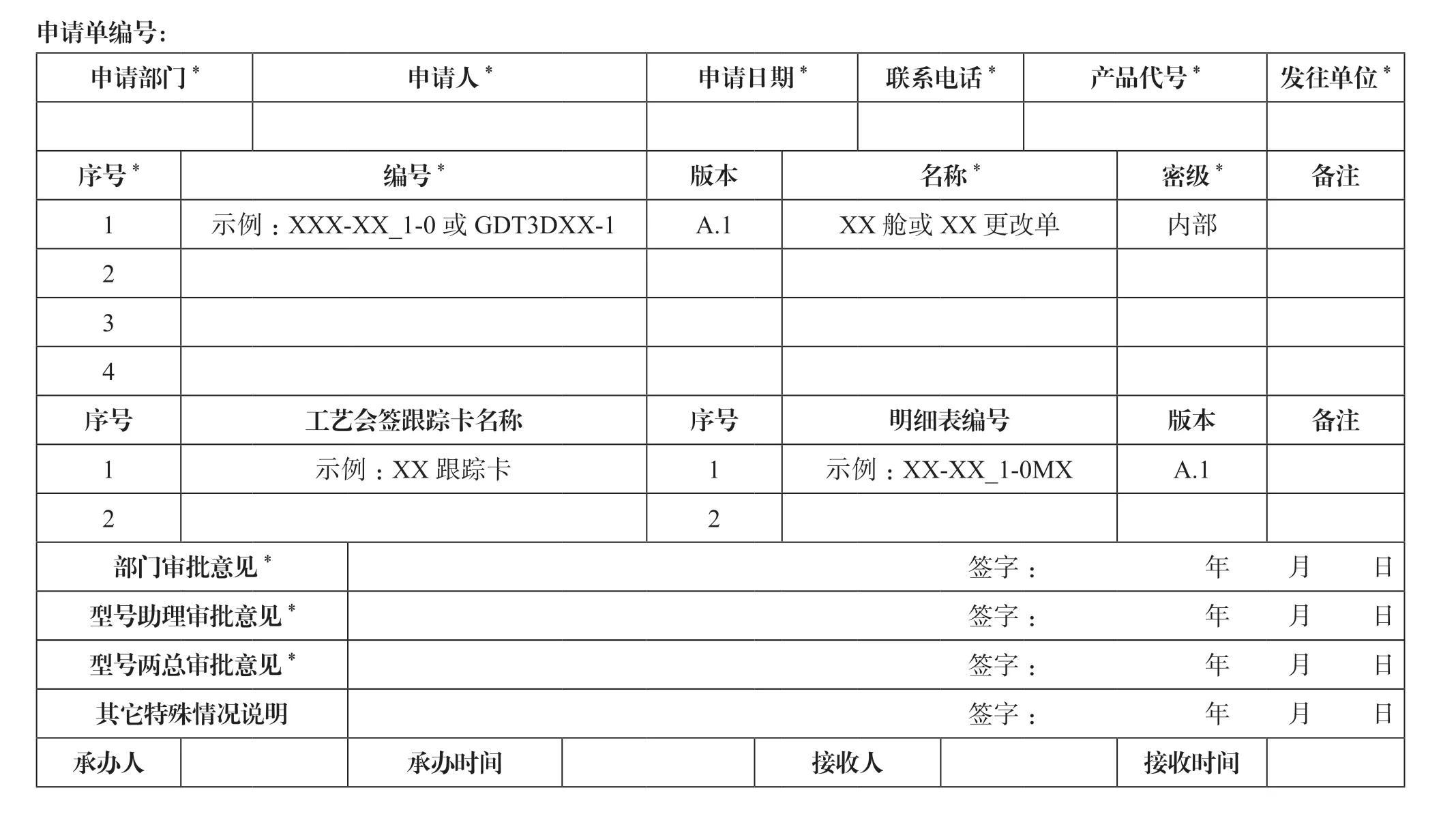

通過研究所質量管理部門及設計師一起與承制廠家進行交流與溝通,了解廠家的數字化現狀。以中船一家企業為例,以前沒有用過研究所的CAD 設計軟件,用的是其他廠商的軟件。由于該廠一直是研究所的外協承制廠商,近幾年升級為戰略合作伙伴,該廠領導從長遠打算,決定從承接三維數字化模型為突破口提升企業整體實力。為此,研究所與該廠成立專門隊伍,以某型號為試點,從數字化技術文檔管理、數字化工藝、數字化制造、數字化檢驗、數字化驗收等環節開展工作,以點帶面,逐步進行數字化研制項目的實施,幾年下來,基于廠所協同研制的平臺已成功承接3 ~4 個在研或預研型號的數字化研制,基本實現了三維協同設計、跨域精確分發與質量數據反饋。表1 是基于PDM 系統的設計數據發送單,在PDM 系統中,所有數據的傳輸均得到有效控制,避免了人為操作帶來的影響,確保了技術狀態受控。

表1 基于PDM系統的三維數據分發單

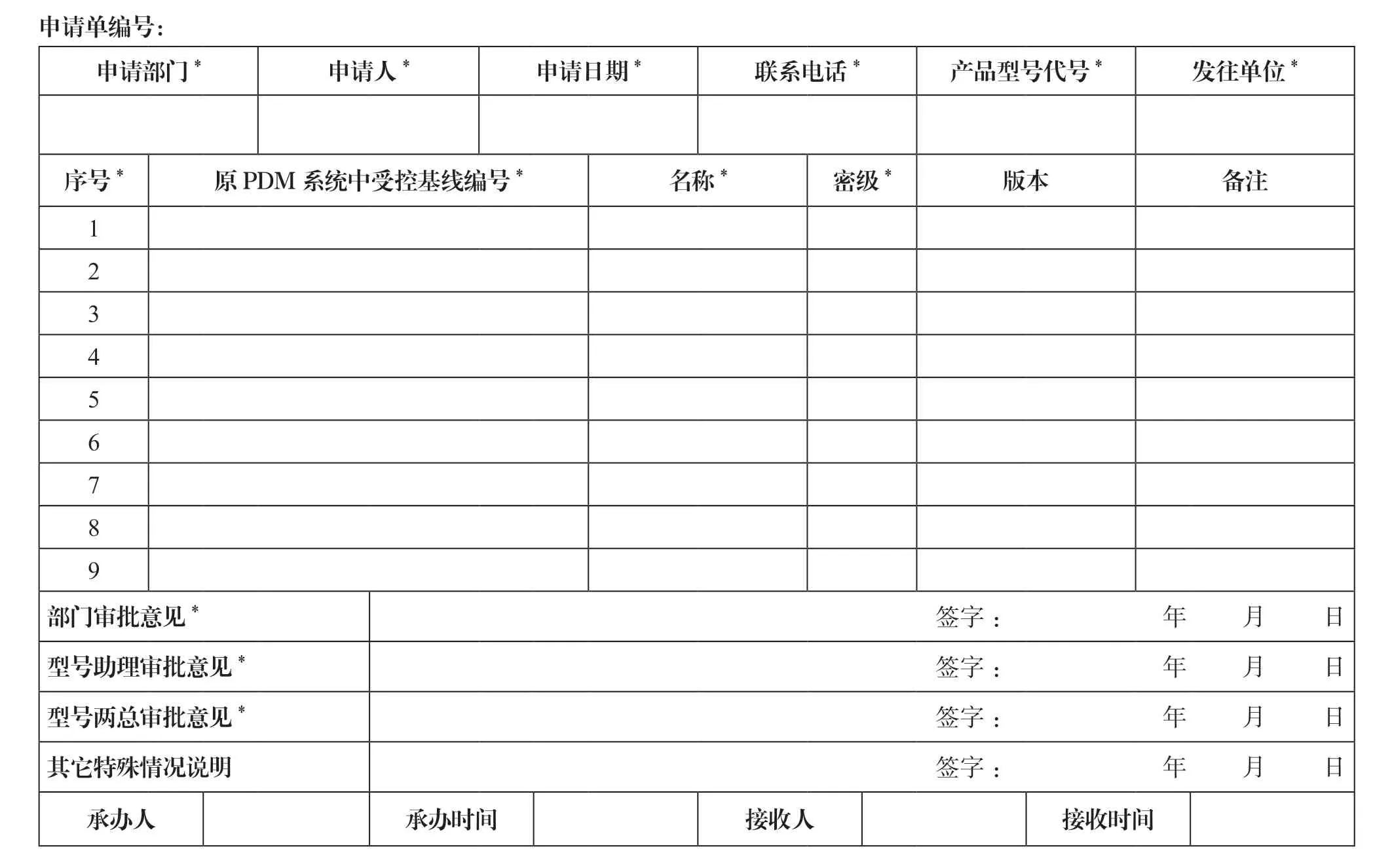

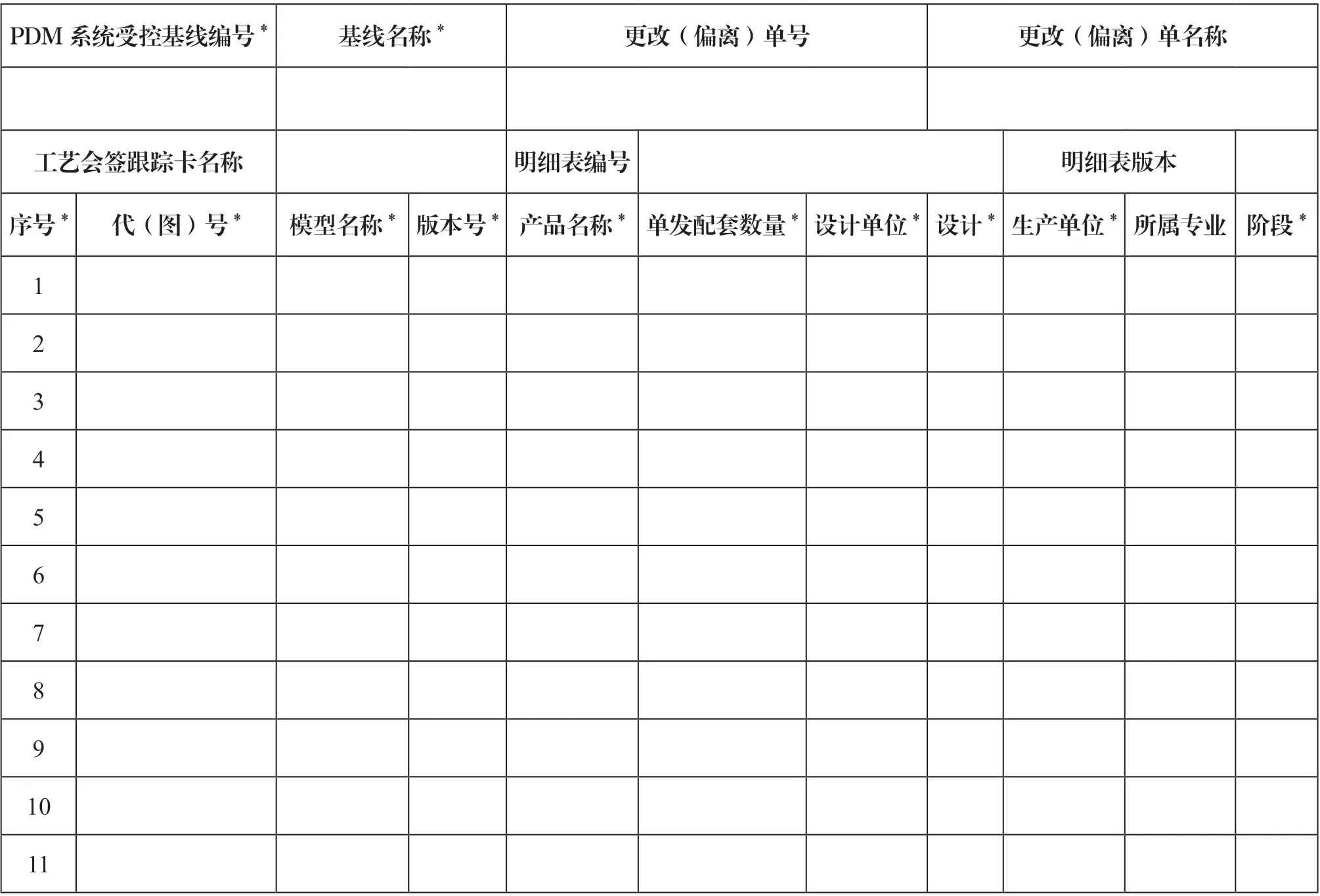

對于剛剛開始數字化研制起步的承制廠家,基礎較為薄弱,也沒有專用的PDM 系統,因此研究所需要對這些外協廠家進行系統的數字化培訓,如軟件使用培訓、環境配置培訓、數據傳遞培訓等,以確保廠家在三維設計數據應用過程中掌握正確的方法,能夠準確理解設計意圖,確保外協廠家與設計師的溝通順暢,并在數據傳遞過程中加強控制。從表2 和表3 可以看出,通過三維設計數據分發單,數據可以有效地從設計單位手中傳遞到生產承制廠家,技術狀態清晰,過程可控。

表2 PDM系統外數據分發單

表3 PDM系統外三維數據分發匯總表

三、實踐效果

基于數字化研制模式下航天產品外協質量控制方法在研究所應用以來,已初步實現了外協產品的制造過程質量可控,達到了預期的目標,起到了較好的示范效果:①通過數字化研制模式的推廣,有效提升了對外協產品的協同管控能力;②產品驗收數據的實時記錄和上傳,以及驗收檢查表和合格證的關聯,使外協產品數據統計效率提升50%以上,數據的準確性和實時性達到100%;③基于三維模型的崗位作業指導書,誤操作率大幅下降,外協產品一次裝配合格率大幅提升。

四、后續思路

數字化協同研制模式是型號研制的必經之路,航天產品的質量控制程序是確保產品合格的先決條件,二者相輔相成、缺一不可。在新的研制模式下,已有質量控制程序需要進行適應性的完善和必要的補充,以確保產品研制全過程質量受控,上述工程探索為后續質量提升打下了技術基礎。

通過實際應用表明,研究所制定的數字化質量控制措施是有效的、可靠的,后續還要在型號實踐中持續完善和深入推廣,條件具備后應將其納入質量體系要求,從而上升為程序文件進行推廣。除此之外,研究所還將加強外協產品《合作供方名錄》的管理,建立動態考核與退出制度,確保外協生產單位的質量管理、數字化研制、安全保障等方面能力水平進一步提高,對考核不通過的單位要及時進行整改或從目錄中去除。