火成巖發育區鉆井液技術研究與應用

趙海建,吳 廣,喬中山,李莊威,秦天寶,羅 偉

1.中海石油(中國)有限公司天津分公司,天津300452;2.中海油田服務股份有限公司油田生產事業部,天津300452;3.中海油能源發展股份有限公司工程技術分公司,天津300452

渤海某油田火成巖發育,鉆井作業面臨火成巖段安全鉆井周期短,井壁易失穩坍塌,起下鉆不暢、憋壓、蹩扭矩、抬鉆具等問題。

統計發現,該區塊共計66 口井發生井壁失穩復雜情況,其中7 口井發生卡鉆事故,事故處理時間長達4 005 h。根據數據統計,該圍區事故頻發,千米事故率高達6.71 h/km。古近系火山噴發期次多,巖性復雜多樣,單火成巖巖石類型多達7種,且火成巖空間分布復雜,跨越井段長千余米。縱向上,東一、二段火成巖巖石類型較多,整體厚度較大;東三段和沙河街組火成巖巖石類型較少,整體厚度不大。橫向上,北塊主要發育致密狀玄武巖和凝灰質砂/泥巖,南塊主要發育沉凝灰巖和凝灰巖,部分井區玄武巖發育。火成巖地層圍壓高,鉆開地層后裂縫易延展,且內部泥質易水化膨脹,井眼極易失穩造成坍塌,鉆探期間,每口探井均發生井壁坍塌掉塊、井徑擴大現象,井壁失穩現象較為嚴重。

筆者針對探井階段井漏及坍塌、掉塊等井壁失穩問題進行深入分析,研究火成巖井壁失穩機制。火成巖地層井壁失穩主要因素[1-2]:①構成玄武巖和輝綠巖的主要成巖礦物為輝石和斜長石,斜長石常蝕變為高嶺石和蒙脫石類礦物,然而發生井壁失穩的火成巖地層中黏土礦物以蒙皂石為主,常發生水化分散和/或膨脹,導致井壁失穩。②火成巖微裂縫發育,鉆井液進入裂縫面,使其滑動阻力降低,巖石強度下降,從而導致地層坍塌,壓力增加,井壁失穩發生概率增大;鉆井液不能有效抑制此類地層水化時,隨著浸泡時間的增加,井壁便會垮塌掉塊。③鉆具的震動對井壁會產生嚴重的破壞,導致井徑擴大率增大。

為進一步提高生產時效,本課題組基于火成巖井壁失穩機制,依據化學力學耦合方法,形成以“物理+化學”井壁固化技術及PF-AquaTrol 高效抑制劑協同鹽類的綜合抑制技術為主的高性能水基鉆井液技術,以延長安全鉆井周期,提高生產時效。為防止鉆井液濾液向地層的滲入,導致蒙脫石吸水膨脹,井壁失穩,本課題組采用物理封堵劑PF-AquaSeal 與化學封堵劑PF-SmartSeal 相協同封堵井壁。

1 材料與方法

1.1 材料

物理封堵劑PF-AquaSeal、化學封堵劑PFSmartSeal、高效抑制劑PF-AquaTrol,均由合作商家采辦。

鉆井液A:PEC 體系,渤海油田常用鉆井液;鉆井液B:PEM體系,渤海油田常用鉆井液。

1.2 儀器與設備

電鏡:日本Hitachi公司的S-4800型場發射掃描電鏡。

1.3 方法

1.3.1 砂盤封堵實驗方法

室內配制PEM 體系,加入3%的封堵劑PFAquaSeal,在120 ℃、3.5 MPa壓力下評價其氣測滲透率為400 mD時砂盤PPT滲透封堵能力[3]。

1.3.2 高溫高壓動態濾失實驗方法

實驗采用PEM 體系,并將PEM 體系中封堵劑替換為PF-AquaSeal,應用氣測滲透率為200 mD的天然巖心,在80 ℃、3.5 MPa 壓力條件下,采用JHDS-3高溫高壓動態濾失儀進行動態濾失實驗。

1.3.3 孔隙壓力傳遞實驗方法

為了證明化學封堵劑對泥頁巖半透膜效率的改善效果,分別配制12%NaCl 溶液、12%NaCl 溶液/PHPA 鉆井液、12%NaCl 溶液/PHPA 鉆井液+2% PF-SmartSeal,采用天然頁巖巖心作介質,進行孔隙壓力傳遞實驗。

1.3.4 巖心浸泡實驗方法

采用基漿+12%NaCl溶液、基漿+12%NaCl溶液+ 2% PF-AquaTrol 兩種鉆井液進行巖心浸泡實驗。

1.3.5 熱滾回收率實驗方法

采用分散性-滾動回收率法對其抑制性能進行評價。在150 ℃老化16 h 條件下,利用巖屑做滾動回收率實驗評價。

2 結果與討論

2.1 火山沉積交互地層井壁加固技術

2.1.1 “物理+化學”封堵劑的井壁固化效果

物理封堵劑PF-AquaSeal 為微米級不可變形、納米級可變形和可拆分的封堵聚合物,在水中易分散。納米級顆粒呈均勻分布,能有效封堵微孔隙、變形進入微裂縫中,在高鹽度的環境下性能穩定,可與常規堵漏材料復配使用[4]。

化學封堵劑PF-SmartSeal 是一種鋁鹽磺化有機高分子絡合物,能夠與物理封堵劑PFAquaSeal 相協同匹配,有效降低火成巖滲透率。當pH 為10~12 時,主要以[Al(OH)4]-形態存在;當pH 為5~8 時,生成A1(OH)3沉淀。鉆井液濾液滲入井壁淺層與大量低pH 的地層流體接觸,引發化學封堵劑絡合鋁的沉淀反應,生成Al(OH)3沉淀或腐殖酸二價金屬離子沉淀,有效降低火成巖的滲透率和孔隙度,延緩或阻止鉆井濾液的侵入。

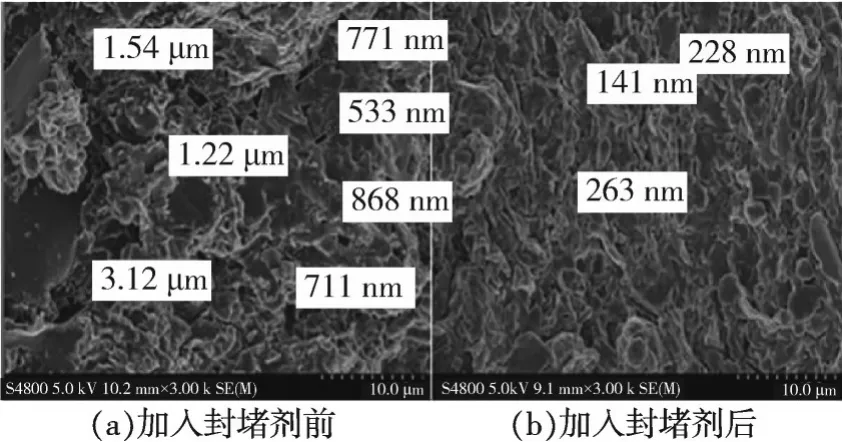

為了更直觀地觀察封堵劑對巖心的封堵情況,使用2% PF-SmartSeal 和2% PF-AquaSeal 的鉆井液對天然火成巖巖心進行鉆井液封堵模擬實驗,它們在PIERRE II頁巖形成的“內泥餅”如圖1所示。

圖1 加入2%PF-SmartSeal和2%PF-AquaSeal的鉆井液在PIERRE Ⅱ頁巖形成的“內泥餅”

接著通過3 000 倍電鏡對巖心流入端面進行掃描觀察,電鏡分析結果表明:巖心流入端面堵劑封堵后孔隙度明顯減小,孔隙的直徑減少,且增加了一層有機覆蓋層,部分結果如圖2所示。

圖2 加入2%PF-SmartSeal和2%PF-AquaSeal鉆井液前、后情況(SEM3 000倍)

2.1.2 室內實驗評價結果

1)砂盤封堵評價結果

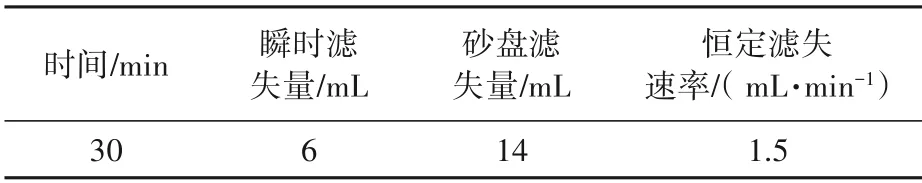

為了更進一步評價“物理+化學”井壁固化技術的封堵能力,研究中使用了砂盤封堵實驗,實驗結果如表1所示。由表1可以看出,瞬時濾失量6 mL,濾失速率恒定,砂盤實驗結果較為理想。

表1 “物理+化學”井壁固化技術砂盤實驗結果

2)高溫高壓動態濾失實驗結果

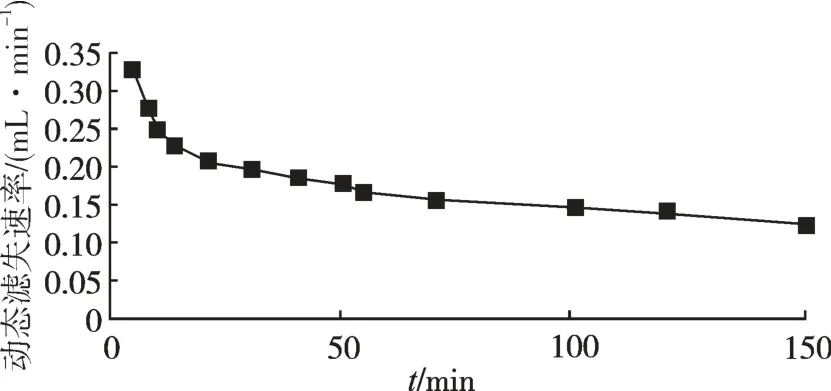

傳統的高溫高壓砂床濾失實驗和砂盤實驗對鉆井液封堵性能的評價都是在靜態條件下進行的,泥餅的形成過程也是靜態的,不能真實模擬實際鉆井過程中鉆井液在循環狀態下形成泥餅的過程。為了評價鉆井液在動態下的封堵能力,本研究引入了高溫高壓動態濾失實驗[5]。

如果不考慮鉆井液的瞬時濾失量、單位面積濾失量與時間的平方根成直線關系,本文就用動態濾失量和動態濾失速率的方法來考察處理劑封堵情況,結果如圖3所示。由圖3可以看出:隨時間的增長,濾失速率逐漸降低并趨于恒定,且濾失速率有趨近于0 的趨勢,這說明該技術中的可變形物理封堵十分有效。

圖3 加入2%PF-SmartSeal和2%PF-AquaSeal的鉆井液動態濾失速率隨時間的變化曲線

3)孔隙壓力傳遞評價實驗結果

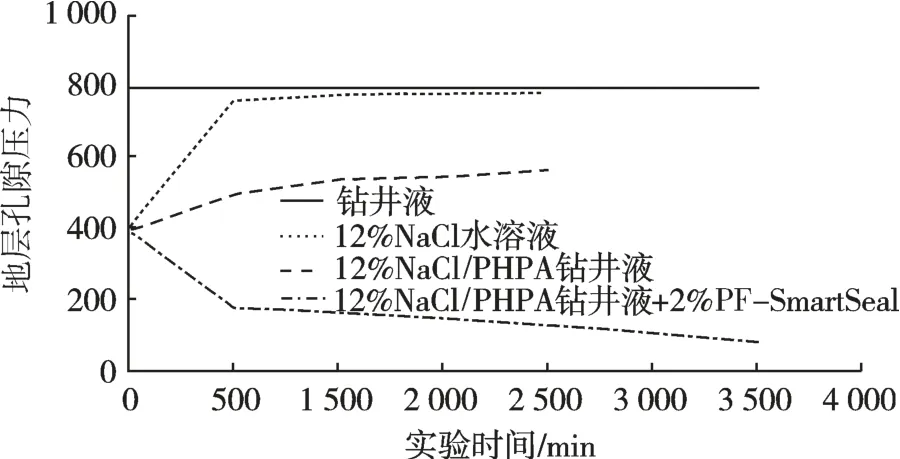

在圍壓8.0 MPa、鉆井液壓力5.5 MPa、實驗溫度70 ℃的條件下,分別對不同鉆井液進行了孔隙壓力傳遞的實驗,實驗結果如圖4及圖5所示。

從圖4和圖5可以看出:實驗流體為12%NaCl 水溶液時,上端溶液壓力較下端低,火成巖兩端溶液的活度相等,不存在滲透壓。在巖心上下端所施加壓力壓差的作用下,溶液從壓力高的上端迅速向下端滲透,導致下端的壓力迅速升高。

圖4 不同鉆井液孔隙壓力傳遞實驗結果

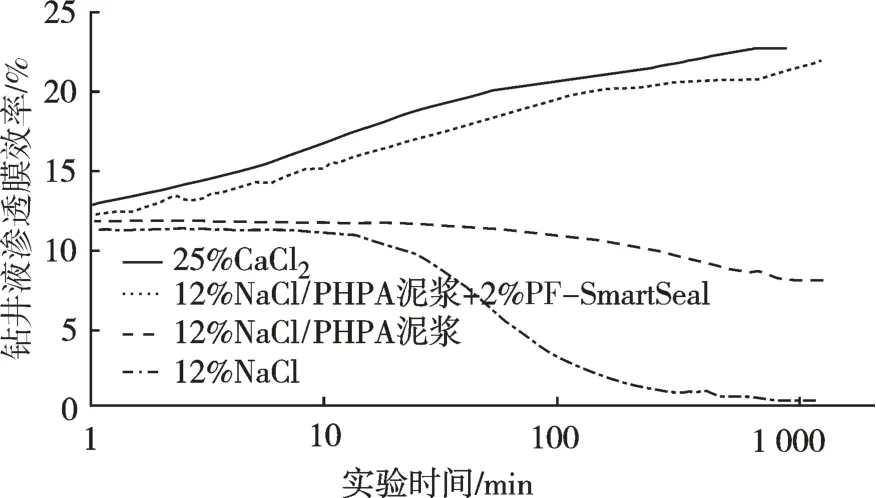

圖5 膜效率隨時間的變化曲線

當上端流體換成12%NaCl溶液時,下端壓力上升的速度有略微的減緩,主要是上端溶液的活度較下端低,在火成巖兩端形成了由下到上的滲透壓,減緩了水從壓力高的上端向壓力較低的下端滲透的速度。但從實驗結果看,減緩的程度很小,說明原始的火成巖的膜效率很低。

當上端流體換成12% NaCl/PHPA 鉆井液時,下端壓力上升的速度有了明顯放緩,說明鉆井液對火成巖起到了一定的封堵效果,但在封堵后的膜效率條件下形成的滲透壓仍然低于上下端的壓差,所以液體仍然是從上端向下端滲透。

在12%NaCl/PHPA 鉆井液中加入2%的PFSmartSeal 后,下端的壓力在實驗開始后迅速降低,說明巖心兩端的滲透壓大于兩端的壓差2.75 MPa,下端的水在滲透壓的作用下往上端滲透,充分說明了火成巖得到了有效的封堵,膜效率有了明顯的提高。對比加PF-SmartSeal 前后的實驗結果,說明PF-SmartSeal 對火成巖納米級孔隙封堵有效,進而提高了火成巖的膜效率。從圖5也可以看出,其半透膜效率的增長趨勢與油基鉆井液近似,說明其封堵效果接近油基鉆井液。

2.2 PF-AquaTrol 高效抑制劑協同鹽類的綜合抑制技術

眾所周知,低活度鹽NaCl 可降低鉆井液活度,鉆井液活度低于地層流體活度時,滲透壓阻止壓力從鉆井液向地層傳遞,可延長井壁的坍塌周期。在此基礎上引入PF- AquaTrol 高效抑制劑,與復合鹽進行協同抑制,可有效提高火成巖的半滲透膜效率,增大滲透壓,有效阻止和延緩濾液侵入地層,達到最佳的協同綜合抑制效果[6-8]。

2.2.1 巖心浸泡實驗結果

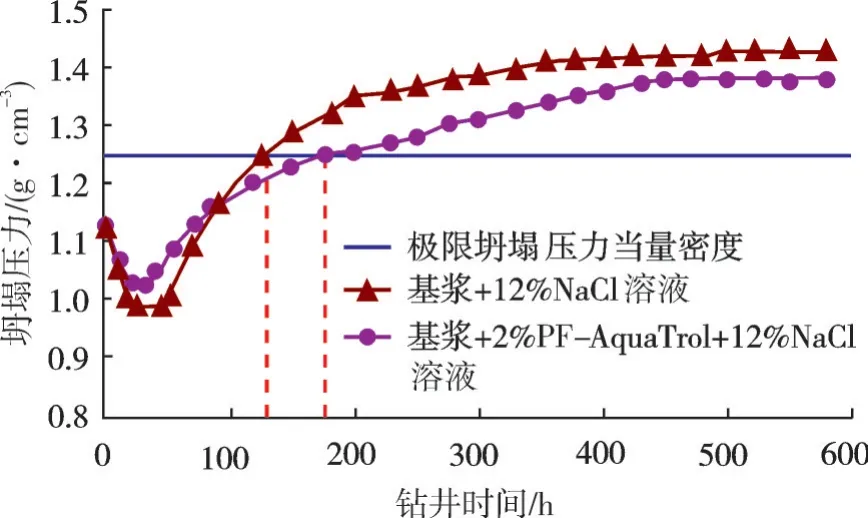

為驗證PF-AquaTrol 的應用效果,采用基漿+12% NaCl 溶液、基漿+ 12% NaCl 溶液+2% PFAquaTrol 兩種鉆井液進行巖心浸泡實驗,結果如圖6所示。

圖6 巖心浸泡對比實驗

圖6結果表明:通過在鉆井液中加入PFAquaTrol 高效抑制劑,可有效防止火成巖的分散和水化,對井筒清潔和井壁穩定起到很好的保護作用,安全鉆井周期提高40%。

2.2.2 熱滾回收率實驗結果

為了評價PF-AquaTrol 高效抑制劑的抑制能力,采用分散性-熱滾回收率法對其抑制性能進行評價。在150 ℃老化16 h 條件下,利用巖屑做熱滾回收率實驗評價,實驗結果如表2所示o

表2 熱滾回收率實驗結果

由表2可知:隨著PF-AquaTrol 加量的增加,一次熱滾回收率和二次熱滾回收率逐漸增加,當AquaTrol加量達到2%時,鉆井液對鉆屑的熱滾回收率達到97.07%,已經可以保證具有足夠高的抑制性。

2.2.3 火成巖膨脹實驗結果

為了更加真實地評價PF-AquaTrol 高效抑制劑協同鹽類的綜合抑制技術的抑制能力,研究分別使用常溫常壓膨脹實驗和高溫高壓膨脹實驗對不同鉆井液的火成巖膨脹情況進行了對比。

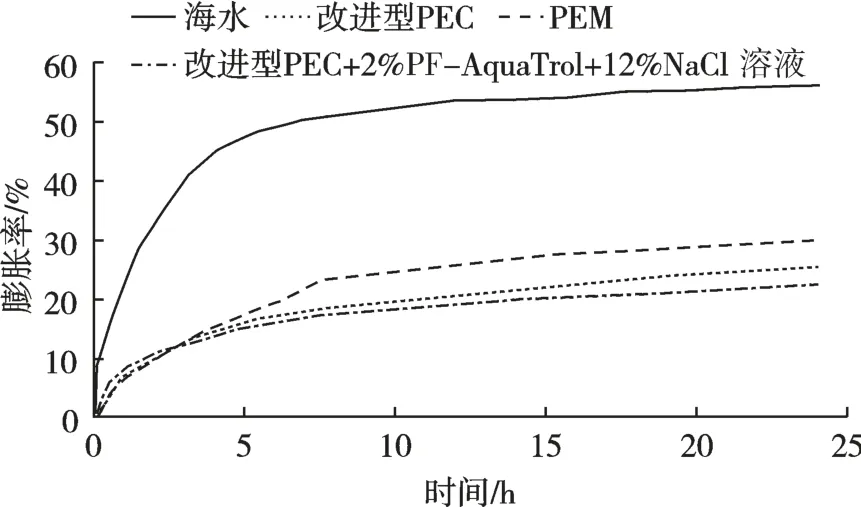

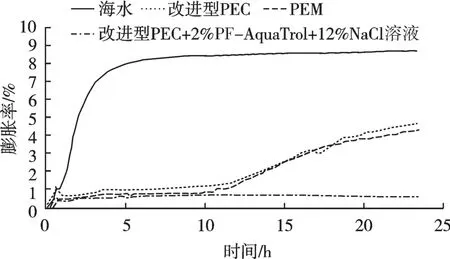

常溫常壓實驗結果如圖7所示。

圖7 不同鉆井液常溫常壓火成巖膨脹曲線

由圖7可知:24 h 內,改進型PEC + 2% PFAquaTrol+12%NaCl 溶液鉆井液的最終膨脹率為22.39%,相比海水、PEM 鉆井液和改進型PEC 鉆井液的膨脹率都要低。

高溫高壓實驗結果如圖8所示。

圖8 不同鉆井液高溫高壓火成巖膨脹曲線

由圖8可知:24 h 內改進型PEC + 2% PFAquaTrol+12%NaCl溶液鉆井液的最終膨脹率為0.69%,遠遠低于海水、PEM 鉆井液及改進型PEC鉆井液的膨脹率。兩項實驗說明PF-AquaTrol 高效抑制劑協同鹽類的綜合抑制技術在常溫常壓下及高溫高壓下的抑制性要優于PEM 鉆井液和改進型PEC鉆井液。

由此可以看出,PF-AquaTrol高效抑制劑協同鹽類的綜合抑制技術能夠有效提高安全鉆井周期,提高生產時效。

3 現場應用

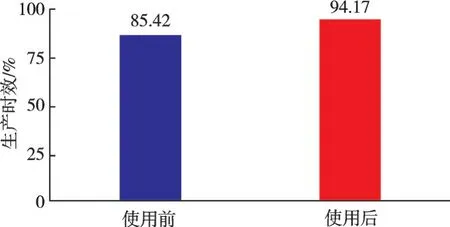

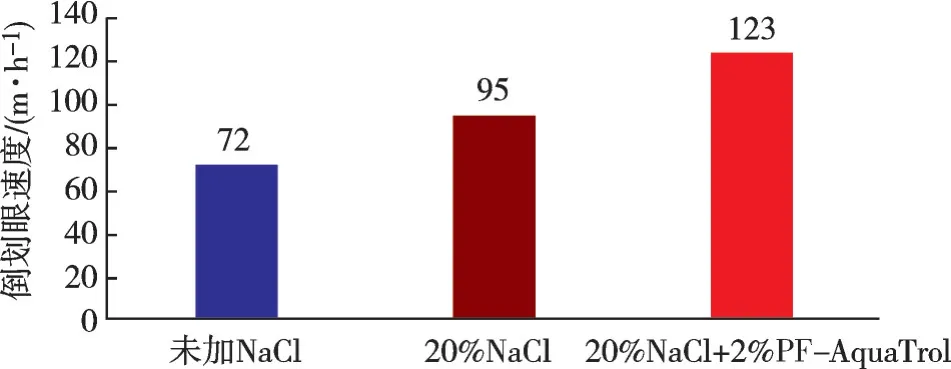

研發火成巖井壁加固鉆井提效鉆井液技術,累計在43口井應用,應用結果如圖9~11所示。

圖9 鉆井液技術應用前后生產時效對比

由圖9和圖10可知:應用后憋壓、蹩扭矩等復雜情況減少,安全鉆井周期明顯延長、井眼狀況明顯改善,倒劃眼時效提高70%,平均生產時效提高10%。

圖10 鉆井液技術應用前后倒劃眼速度對比

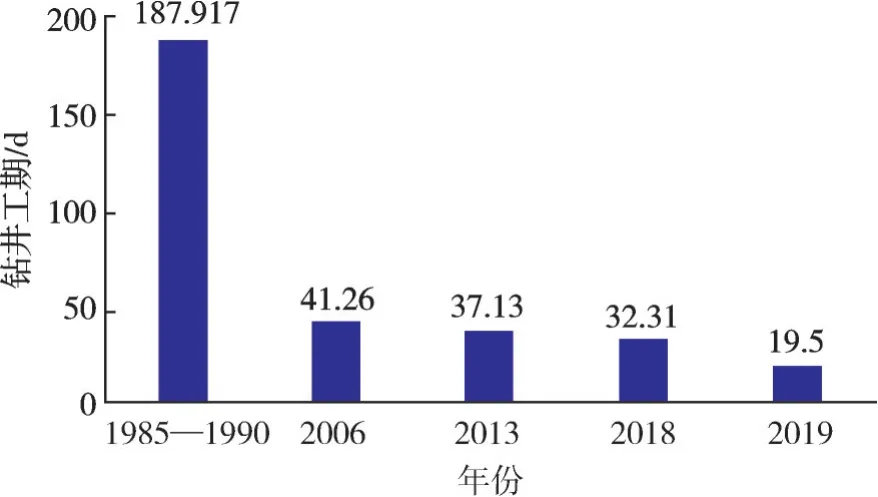

自20世紀80年代至今,海上鉆井液井壁穩定技術先后經歷了多次變革,通過鉆井液井壁穩定技術革新,某區塊單井鉆井工期(2019年)比1985—1990年的工期縮短89.6%(圖11)。

圖11 某區塊單井鉆井工期統計

4 結論

1)引入“物理+化學”智能化井壁固化技術,有效阻止蒙脫石吸水膨脹,維持井壁穩定。

2)引入PF-AquaTrol 高效抑制劑,與復合鹽進行協同抑制,可有效提高火成巖的半滲透膜效率,增大滲透壓,有效阻止和延緩濾液侵入地層,達到最佳的協同綜合抑制效果。

3)優化后的鉆井液技術在渤海某油田取得了良好的應用效果,延長了安全鉆井周期,提高了生產時效,同時為后續火成巖發育區油田安全鉆井提供了技術保障。