生物質(zhì)連續(xù)熱解裝置改進(jìn)試驗(yàn)研究*

韓 平,羅 瑤,邵東偉,欒積毅,秦書松,馮海城

(佳木斯大學(xué),黑龍江 佳木斯 154000)

我國現(xiàn)有的生物質(zhì)資源充裕,儲(chǔ)量約50億噸,通過生物質(zhì)能源轉(zhuǎn)化技術(shù)可以高效合理地利用這部分資源[1],這有利于緩解國家經(jīng)濟(jì)及能源安全問題,還可以明顯改善氣候變暖等全球性的環(huán)境問題[2]。

現(xiàn)階段應(yīng)用最為廣泛的生物質(zhì)利用方式之一就是熱解,通過熱解技術(shù)可以將農(nóng)林生物質(zhì)原料轉(zhuǎn)化為氣、液、固三態(tài)產(chǎn)物[3-5]。其中,固態(tài)的生物質(zhì)炭具有穩(wěn)定的碳結(jié)構(gòu)和理化性質(zhì)[6],在能源、農(nóng)業(yè)生產(chǎn)及生態(tài)環(huán)境等方面具有突出的應(yīng)用價(jià)值而得到廣泛的關(guān)注。生物質(zhì)原料和熱解過程中的熱解溫度、熱解升溫速率、保溫時(shí)間等多個(gè)因素都會(huì)影響生物質(zhì)炭的得率和品質(zhì),而其中熱解反應(yīng)溫度對(duì)生物原料炭化程度的影響最為明顯[7-13]。因此,準(zhǔn)確地控制熱解過程中熱解反應(yīng)器的溫度就顯得尤為重要。

為了準(zhǔn)確控制熱解反應(yīng)溫度,本文以生物質(zhì)連續(xù)熱解裝置為研究對(duì)象,在原有基礎(chǔ)上進(jìn)行改進(jìn)設(shè)計(jì),得到一種能夠準(zhǔn)確監(jiān)測和控制反應(yīng)溫度的生物質(zhì)連續(xù)熱解炭化裝置。并以松子殼為原料,通過比較裝置改進(jìn)前后在不同熱解溫度下所得生物質(zhì)炭的品質(zhì),對(duì)所設(shè)計(jì)的裝置進(jìn)行驗(yàn)證評(píng)價(jià)。

1 連續(xù)熱解裝置的改進(jìn)設(shè)計(jì)

連續(xù)熱解炭化的工藝過程是把管式電阻爐中的反應(yīng)管加熱至設(shè)定的熱解反應(yīng)溫度,然后通過螺旋給料的方式把生物質(zhì)原料輸送到反應(yīng)管內(nèi)進(jìn)行熱解反應(yīng),反應(yīng)過程中產(chǎn)生的揮發(fā)物通過出氣口排出,同時(shí)進(jìn)入下一階段的冷凝系統(tǒng)進(jìn)行冷凝[14],以獲取液體生物油產(chǎn)物,剩余產(chǎn)物為不可凝氣體產(chǎn)物。

以往的試驗(yàn)設(shè)備都是通過測定反應(yīng)管外壁溫度作為加熱控制器的控制溫度[15],并以此作為熱解反應(yīng)的溫度,但是此溫度不能正確反映生物質(zhì)原料的熱解溫度,也容易產(chǎn)生對(duì)熱解規(guī)律的誤解。為了克服上述缺點(diǎn),本文設(shè)計(jì)了一種能夠準(zhǔn)確監(jiān)測并控制熱解溫度的連續(xù)熱解裝置。

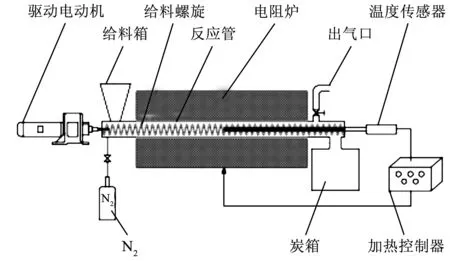

該連續(xù)熱解反應(yīng)裝置由給料系統(tǒng)、熱解反應(yīng)系統(tǒng)和溫度監(jiān)控系統(tǒng)組成,包括驅(qū)動(dòng)電動(dòng)機(jī)、連接軸、給料箱、無軸給料螺旋、反應(yīng)管、電阻爐、出氣口、炭箱、溫度傳感器和加熱控制器等主要部件。反應(yīng)裝置示意圖如圖1所示。

圖1 連續(xù)熱解反應(yīng)裝置圖

該反應(yīng)裝置采用無軸螺旋進(jìn)行給料,通過連接軸與驅(qū)動(dòng)電動(dòng)機(jī)相連接,獲得動(dòng)力;驅(qū)動(dòng)電動(dòng)機(jī)配有變頻調(diào)速裝置,可以調(diào)整物料的輸送速度,從而控制熱解的時(shí)間。采用無軸螺旋既減輕了送料部件的質(zhì)量,又方便于生物質(zhì)物料在反應(yīng)管內(nèi)的運(yùn)送,可以大大提高物料的輸送效率,而且有利于熱解產(chǎn)生的揮發(fā)物迅速通過出氣口排出反應(yīng)器,進(jìn)入冷凝系統(tǒng)。

因?yàn)楣軆?nèi)的溫度才是物料實(shí)際的熱解溫度,所以在反應(yīng)管末端插入溫度傳感器直通到給料螺旋內(nèi)部,用以監(jiān)測并控制熱解溫度,可以根據(jù)實(shí)際條件對(duì)傳感器的插入深度進(jìn)行調(diào)節(jié)。由于給料螺旋無中心軸,且傳感器探針直徑遠(yuǎn)小于給料螺旋的內(nèi)徑,所以傳感器不會(huì)與給料螺旋發(fā)生干涉。

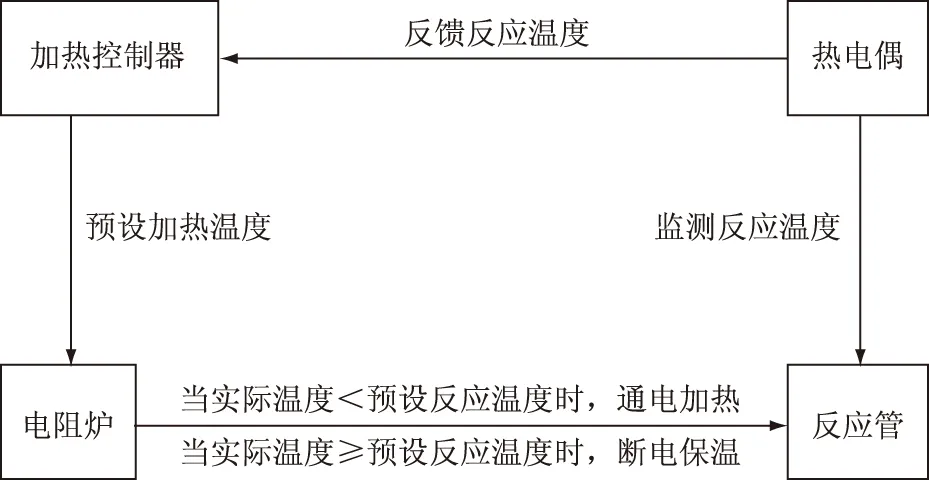

該熱解反應(yīng)裝置的溫度控制邏輯如圖2所示:預(yù)先設(shè)定熱解反應(yīng)溫度,由加熱控制系統(tǒng)對(duì)電阻爐進(jìn)行加熱,并以溫度傳感器所采集的溫度信息作為熱解反應(yīng)器的實(shí)時(shí)溫度,反饋到加熱控制器進(jìn)行判斷,當(dāng)實(shí)際反應(yīng)溫度小于預(yù)設(shè)的反應(yīng)溫度時(shí),繼續(xù)加熱;反之,斷電保溫。裝置改進(jìn)之后,以溫度傳感器反饋反應(yīng)管內(nèi)部的溫度作為熱解反應(yīng)溫度,并通過控制器進(jìn)行實(shí)時(shí)修正,使其能夠準(zhǔn)確監(jiān)測和控制連續(xù)熱解炭化的反應(yīng)溫度,使反應(yīng)在最佳的狀態(tài)下進(jìn)行。該裝置可以準(zhǔn)確監(jiān)測并控制熱解反應(yīng)溫度,更有利于探索生物質(zhì)的熱解規(guī)律。

圖2 熱解反應(yīng)溫度控制邏輯

2 裝置試驗(yàn)

2.1 試驗(yàn)原料

連續(xù)熱解試驗(yàn)選用東北紅松果實(shí)殼作為原料,簡稱松子殼,物料顆粒粒徑≥10 mm,在60 ℃烘干箱里干燥24 h以上,降低原料中水分。采用YX-GYFX7701全自動(dòng)工業(yè)分析儀和YX-ZR9301自動(dòng)量熱儀對(duì)試驗(yàn)原料進(jìn)行工業(yè)分析和熱值測試,測試結(jié)果見表1。

表1 松子殼的工業(yè)分析

2.2 試驗(yàn)方法

在改進(jìn)的連續(xù)熱解裝置上對(duì)松子殼進(jìn)行熱解試驗(yàn),選定熱解溫度分別為500、550、600和700 ℃進(jìn)行連續(xù)熱解試驗(yàn)。電動(dòng)機(jī)轉(zhuǎn)速設(shè)置為2 r/min,熱解時(shí)間約為11 min。

3 結(jié)果與討論

3.1 熱解溫度對(duì)比

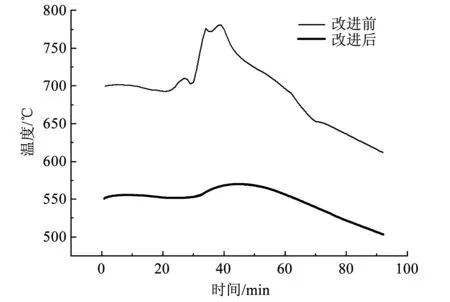

圖3所示顯示了在熱解溫度為550 ℃時(shí),試驗(yàn)裝置改進(jìn)前后熱解溫度的變化情況。

圖3 改進(jìn)前后熱解溫度變化情況

從圖3可以看出,當(dāng)溫控裝置設(shè)定為550 ℃時(shí),加入原料后,改進(jìn)前后的溫度存在極大的差異,改進(jìn)前的溫度變化波動(dòng)大,出現(xiàn)明顯波峰;改進(jìn)后的溫度變化平緩。溫度的波動(dòng)是由于熱解反應(yīng)過程中物料存在放熱反應(yīng),導(dǎo)致反應(yīng)器內(nèi)的溫度升高,而由于熱解反應(yīng)是以傳感器采集到的反應(yīng)器外壁溫度作為控制溫度,所以物料在反應(yīng)器內(nèi)的實(shí)際反應(yīng)溫度無法被及時(shí)反饋并被有效控制,導(dǎo)致實(shí)際熱解反應(yīng)溫度高于設(shè)定的熱解反應(yīng)溫度。而通過改進(jìn)后內(nèi)部控溫可以發(fā)現(xiàn),物料的整個(gè)熱解過程均處在設(shè)定溫度范圍之內(nèi),因此熱解結(jié)果能夠更真實(shí)地反應(yīng)熱解狀況。

3.2 生物質(zhì)炭化產(chǎn)率對(duì)比

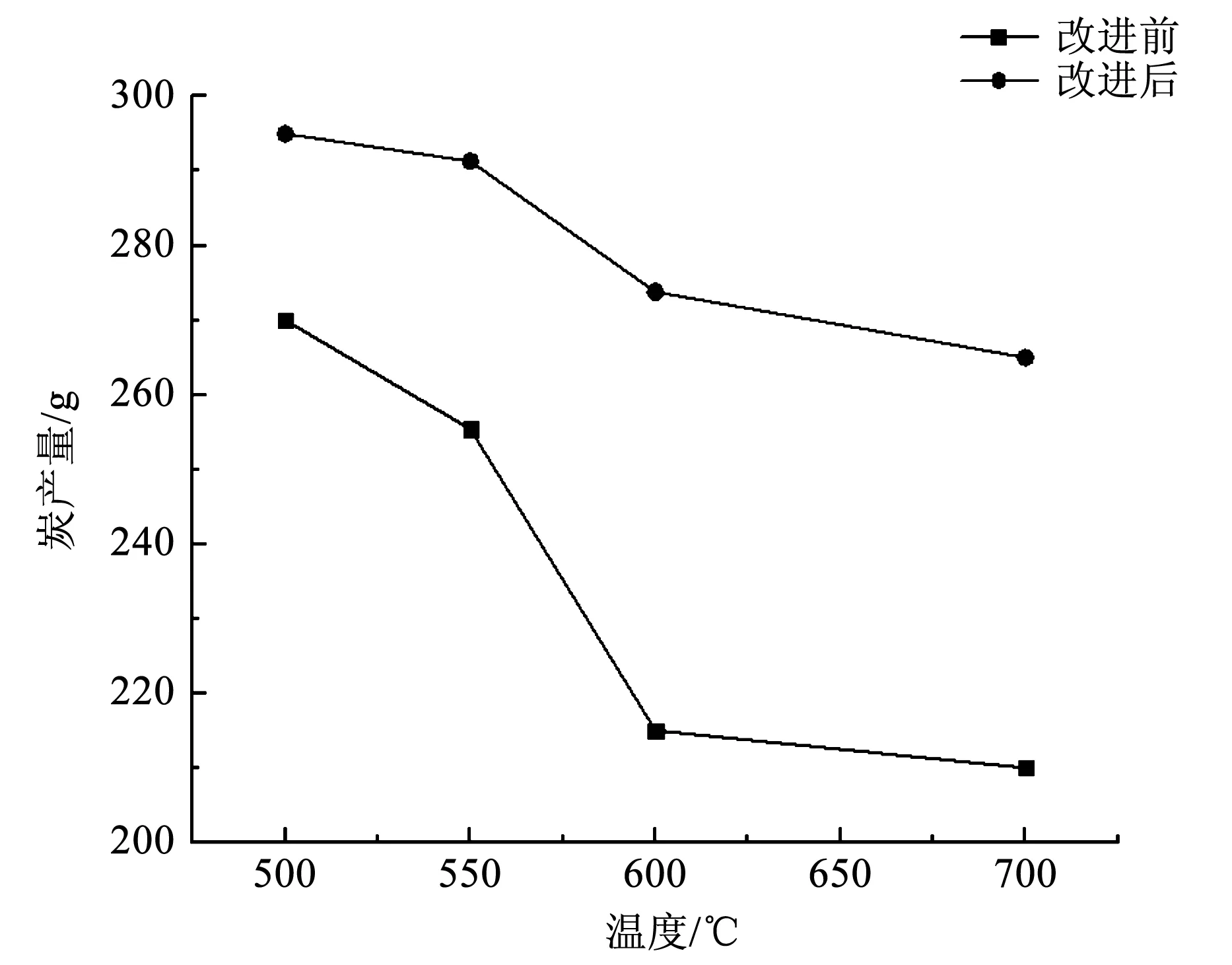

分別在改進(jìn)前后設(shè)備上進(jìn)行不同溫度下熱解試驗(yàn),并對(duì)所獲生物質(zhì)炭的產(chǎn)率進(jìn)行分析,結(jié)果如圖4所示。

圖4 不同熱解溫度下三態(tài)產(chǎn)物產(chǎn)率

從圖4可以發(fā)現(xiàn),熱解的基本規(guī)律保持一致,即隨著熱解溫度的升高,生物質(zhì)炭產(chǎn)率呈現(xiàn)下降的趨勢[16-17],并且改進(jìn)前的整體變化趨勢相較于改進(jìn)后提前。改進(jìn)后在700 ℃時(shí),生物質(zhì)炭產(chǎn)率下降至25%;而在改進(jìn)前,當(dāng)熱解溫度為550 ℃時(shí),生物質(zhì)炭產(chǎn)率下降到25%。可以發(fā)現(xiàn),雖然在裝置改進(jìn)前后,生物質(zhì)炭產(chǎn)率隨熱解溫度整體變化的趨勢,仍舊能夠符合正常的熱解規(guī)律[18],但炭產(chǎn)率受熱解溫度的影響程度卻出現(xiàn)明顯的區(qū)別,原因在于熱解溫度的控制方法不同,導(dǎo)致熱解反應(yīng)溫度與實(shí)際情況存在偏差,對(duì)于后續(xù)進(jìn)一步研究難免造成一定影響,這與熱解溫度對(duì)比的試驗(yàn)結(jié)果一致。

3.3 生物質(zhì)炭質(zhì)量對(duì)比

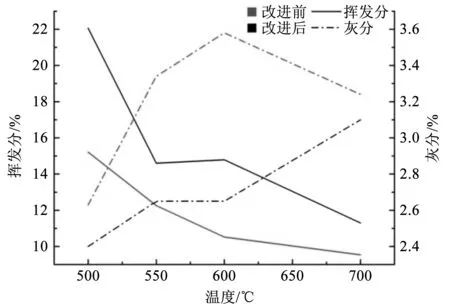

考慮到更改前設(shè)備內(nèi)部溫度存在一定程度波動(dòng),因此對(duì)設(shè)備改進(jìn)前后所獲生物質(zhì)炭產(chǎn)物的相關(guān)參數(shù)進(jìn)行測定,其中灰分和揮發(fā)分的對(duì)比結(jié)果如圖5所示。從圖5可以看出,隨著熱解溫度的升高,揮發(fā)分逐漸下降。通過揮發(fā)分的變化趨勢來看,改進(jìn)前在控制溫度為600 ℃時(shí),炭產(chǎn)物揮發(fā)分降到10.5%,而改進(jìn)后則在控制溫度為700 ℃時(shí),揮發(fā)分含量才降為11.3%。而根據(jù)灰分含量的變化則呈現(xiàn)不同的趨勢,在改進(jìn)前控制溫度由500 ℃升至600 ℃時(shí),灰分含量增加,隨著控制溫度繼續(xù)增加,灰分含量開始下降,這可能是由于反應(yīng)器內(nèi)部溫度遠(yuǎn)高于控制溫度,灰分出現(xiàn)部分融化,容易出現(xiàn)積灰、結(jié)渣等問題,從而增加了設(shè)備的磨損,不利于設(shè)備的養(yǎng)護(hù)[19]。而改進(jìn)后整體的設(shè)備能準(zhǔn)確測量反應(yīng)器內(nèi)部溫度,提升了試驗(yàn)的穩(wěn)定性,同時(shí)減少了對(duì)設(shè)備的損耗。

圖5 灰分和揮發(fā)分

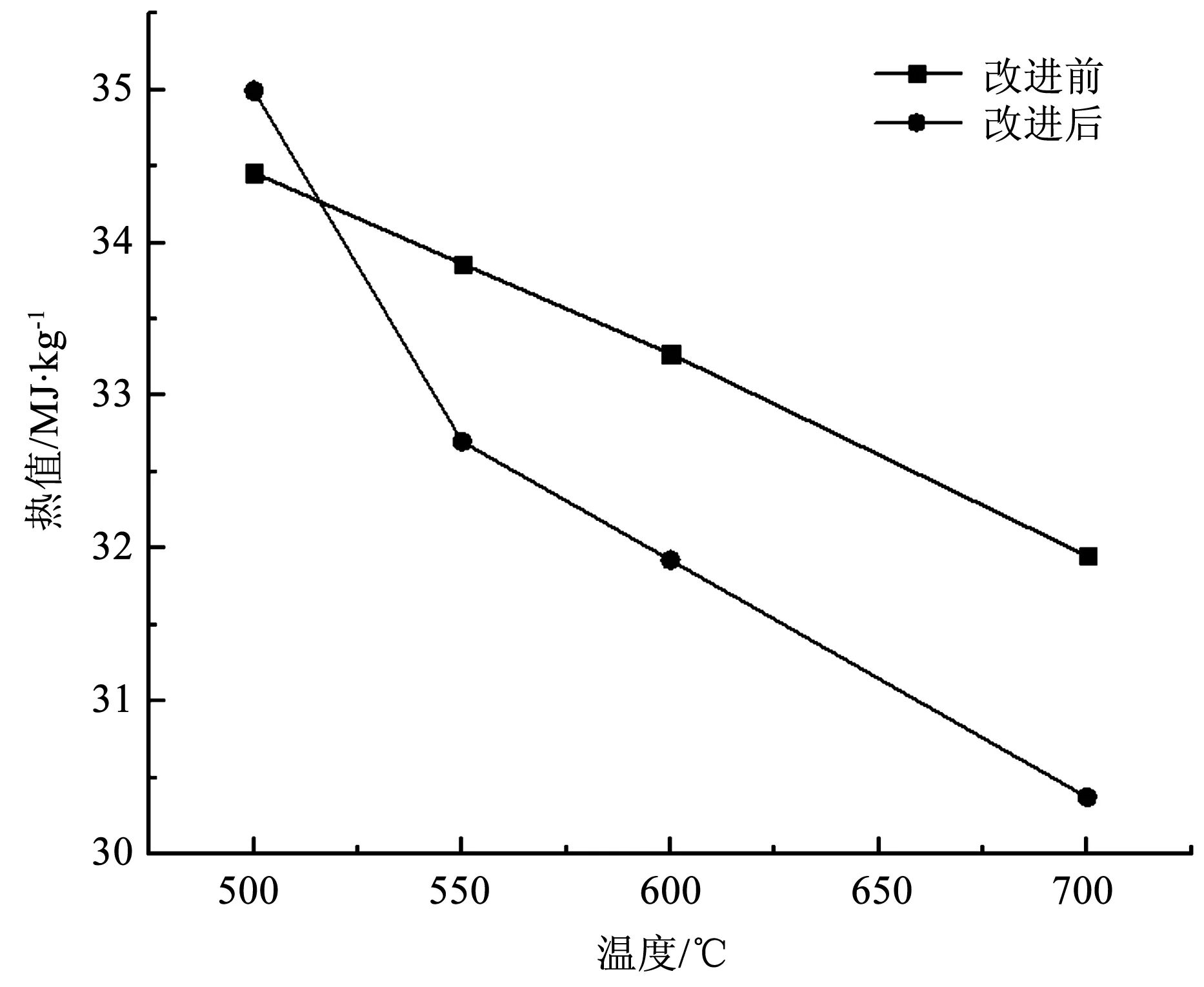

同時(shí)分析了各熱解溫度下所得熱解炭的熱值,分析結(jié)果如圖6所示。從圖6可以看到,生物質(zhì)炭的熱值遠(yuǎn)高于生物質(zhì)原料的熱值,但隨溫度升高,炭熱值逐漸下降,而改進(jìn)前后呈現(xiàn)的規(guī)律基本一致,均為實(shí)際溫度和控制溫度的溫度差導(dǎo)致。因此,溫度變化對(duì)化學(xué)組分和熱值的變化規(guī)律影響較小。

圖6 熱值

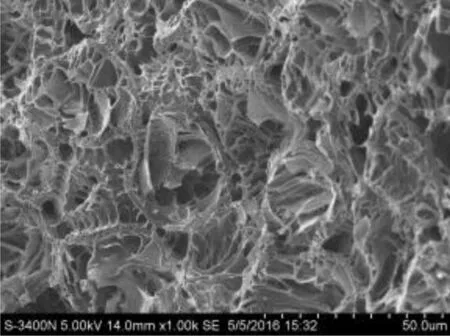

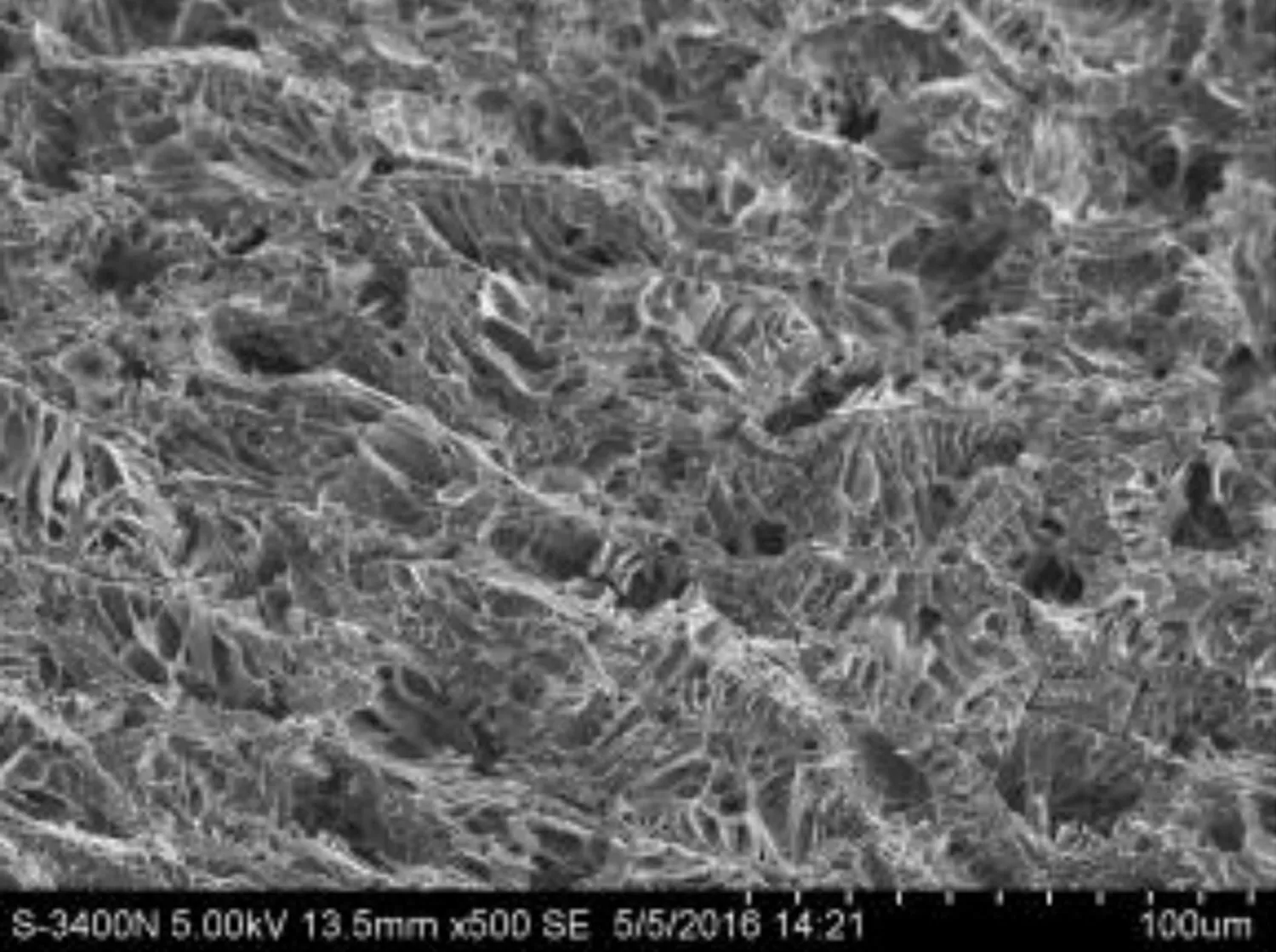

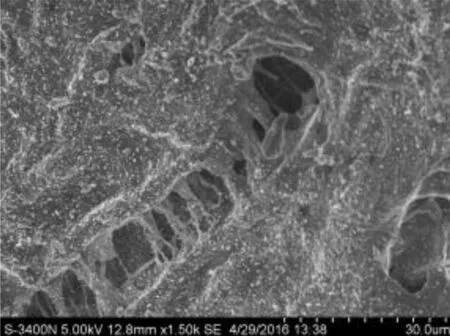

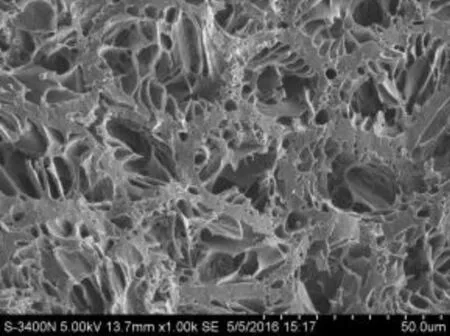

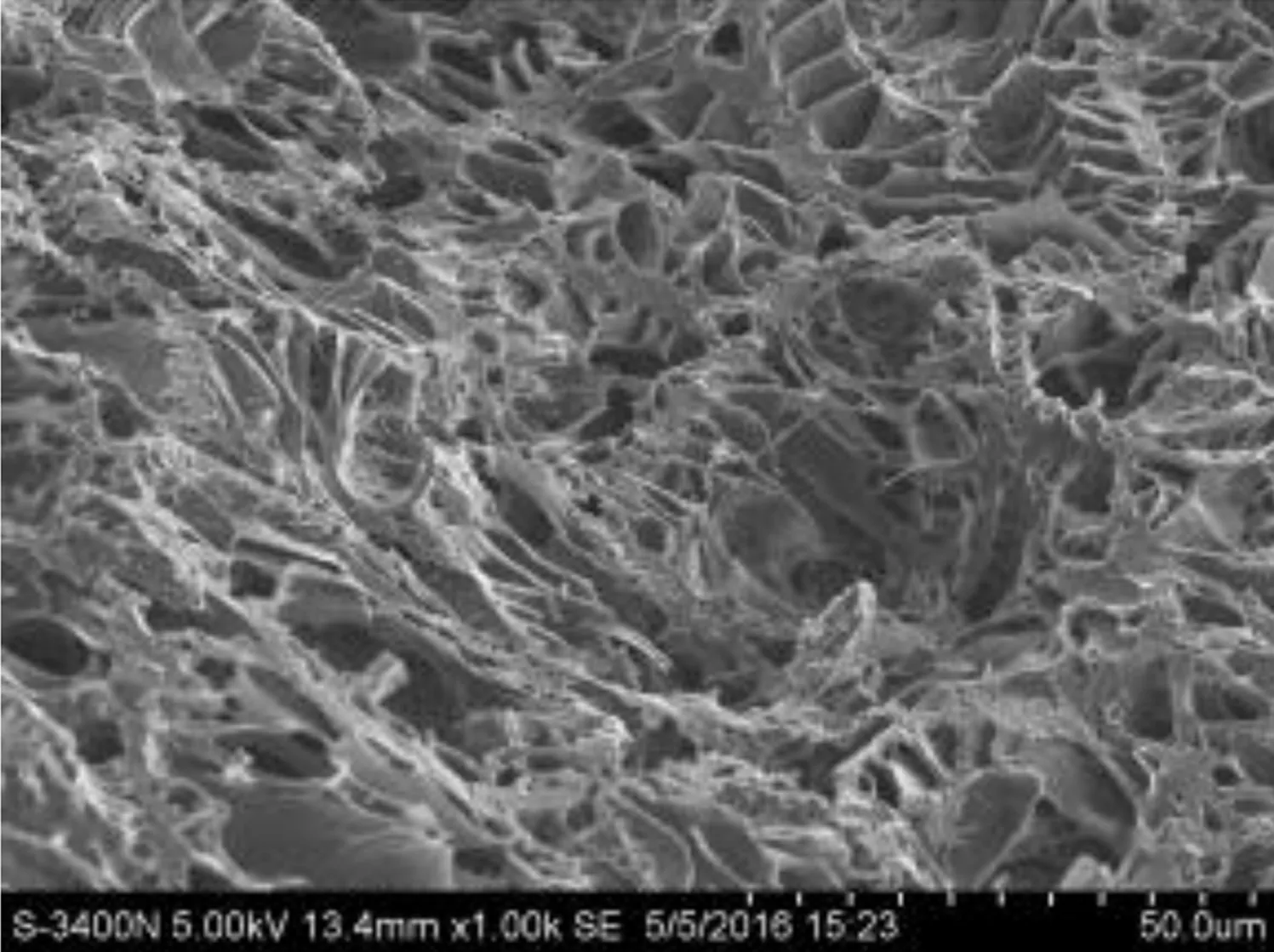

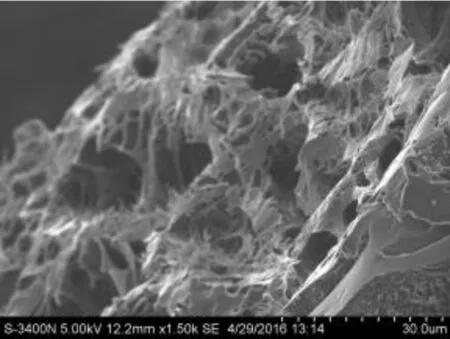

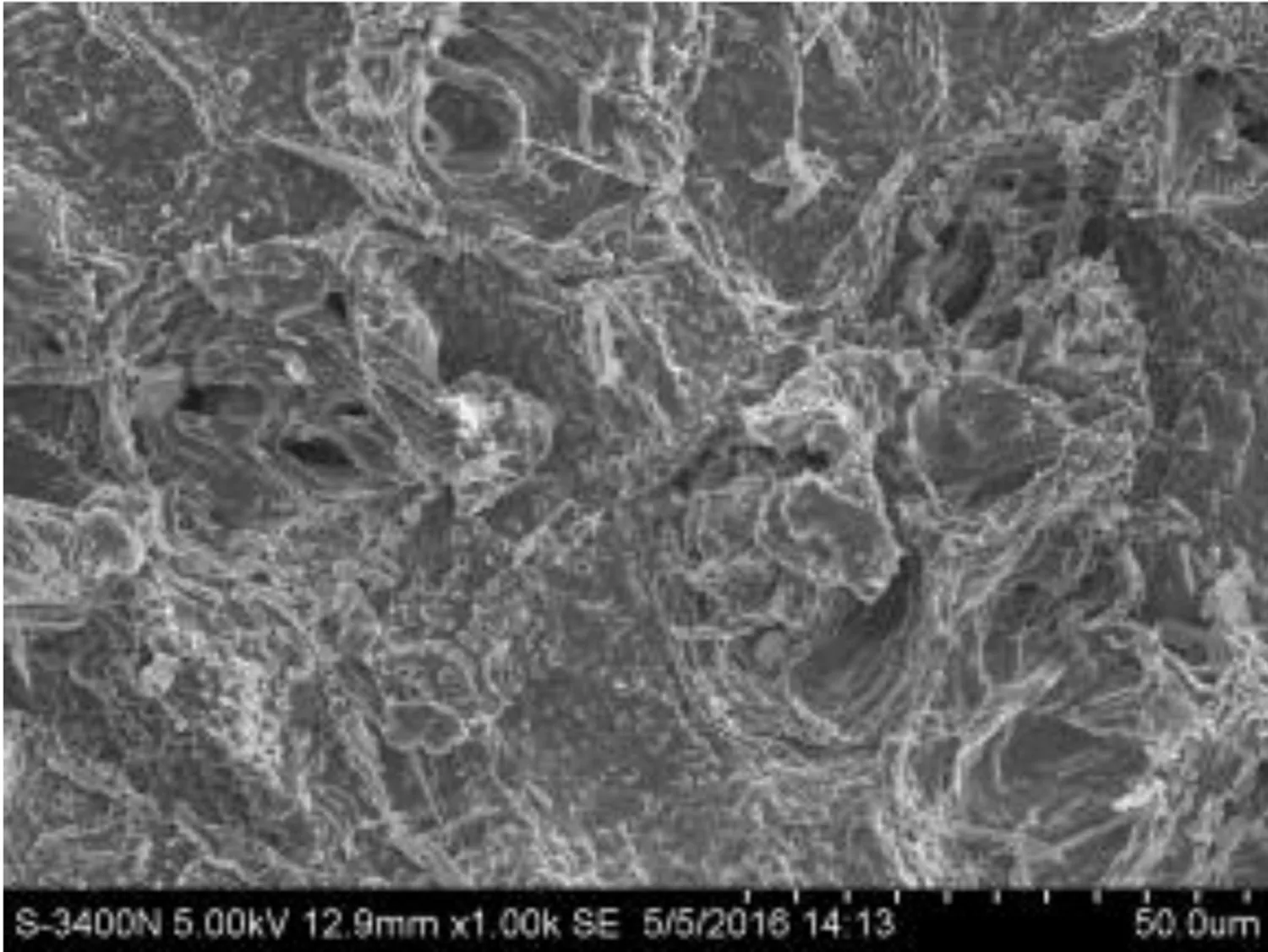

考慮生物質(zhì)炭的品質(zhì)容易受到溫度的影響,為更直觀比較改進(jìn)前后在不同溫度下所得熱解炭的品質(zhì),通過掃描電鏡分析(SEM),得到結(jié)果如圖7所示。

從圖7SEM圖中可以看出,在不同的熱解溫度下,生物質(zhì)炭均存在一定的孔隙結(jié)構(gòu),但在不同的熱解溫度下,比較各控制溫度下的改進(jìn)前后熱解炭可以發(fā)現(xiàn),改進(jìn)前裝置熱解所得炭的孔隙率相對(duì)較低,且孔隙結(jié)構(gòu)無明顯規(guī)律,表明在熱解過程中溫度波動(dòng)對(duì)孔隙的形成造成較大影響[20],而改進(jìn)后裝置所得熱解炭則呈現(xiàn)孔隙隨溫度增加而減少的現(xiàn)象,與之前的研究結(jié)果保持一致[21]。因此,穩(wěn)定的溫度能夠更好地為原料提供熱解環(huán)境,并得到品質(zhì)相對(duì)較好的熱解產(chǎn)物。

500 ℃

550 ℃

600 ℃

700 ℃

500 ℃

550 ℃

600 ℃

700 ℃

圖7SEM圖

4 結(jié)語

本文設(shè)計(jì)了一種能夠準(zhǔn)確監(jiān)測并控制熱解反應(yīng)溫度的連續(xù)熱解裝置及方法,可以正確深入探究生物質(zhì)熱解反應(yīng)機(jī)理[22];在符合生物質(zhì)熱解機(jī)理的指導(dǎo)下準(zhǔn)確控制生物質(zhì)熱解反應(yīng)溫度,獲得理想的產(chǎn)物;連續(xù)運(yùn)行試驗(yàn)證明該裝置可以實(shí)現(xiàn)對(duì)生物質(zhì)物料的連續(xù)熱解,運(yùn)行平穩(wěn),對(duì)熱解反應(yīng)溫度控制準(zhǔn)確。

比較改進(jìn)前后的熱解產(chǎn)物可以發(fā)現(xiàn),改進(jìn)后的裝置可以更好且更直觀地反映出熱解的反應(yīng)規(guī)律,同時(shí)能夠避免裝置始終保持高溫運(yùn)行從而降低設(shè)備損耗,另外,通過改進(jìn)后裝置能夠獲得品質(zhì)更好的熱解炭產(chǎn)物。