TC4鈦合金鍛造/SLM增材組合制造結合區組織調控與力學行為研究*

王 舒,王志敏,錢婷婷,步賢政,陳 博,陳 浩,尤逢海

鈦合金由于比強度高的突出優點在航空航天領域得到廣泛應用,其中Ti-6Al-4V(TC4)使用溫度范圍為-196~400 ℃,因其良好的耐腐蝕性和優良的綜合力學性能被廣泛用作加強框等大型關鍵主承力構件[1]。航空航天領域的迅速發展以及小批量多樣化的研制生產特點,對結構件輕量化、一體化、大型化以及提高材料利用率提出了越來越高的要求,鈦合金關鍵構件尺寸日益增加,結構日益復雜,性能要求日益提高,使傳統制造技術面臨嚴峻的挑戰[2]。激光增材制造技術作為第三次工業革命制造領域的典型代表技術,具有設計快速響應、擴展設計自由度、提高材料利用率的顯著優勢[3-4]。其中激光選區熔化增材制造技術與其他增材制造技術相比,具有成形尺寸精度高、表面粗糙度較低、組織均勻、力學性能優良的優點,尤其適合具有點陣結構、內流道結構、精細結構等高價值結構件的加工,這些結構用傳統方法無法制造或加工難度大,周期長,成本高。將激光選區熔化增材制造技術與傳統鍛造技術相結合的組合制造技術,有望結合2種制造方式的優點,實現高產能和高設計自由度的結合,為航空航天鈦合金結構件的加工制造拓展新的技術途徑,在高附加值鈦合金結構件修復、鈦合金復合材料制造、大型復雜鈦合金結構件的制造領域顯示巨大優勢。目前,國內外學者對激光選區熔化增材制造TC4鈦合金已開展了大量的研究,結合區域是組合制造TC4鈦合金需要重點關注的部位,但目前針對鍛造/激光選區熔化增材組合制造TC4鈦合金結合區域的研究較少,O. Dolev等[5]研究了鍛造/激光選區熔化TC4鈦合金結合區域的拉伸性能和疲勞性能,實驗發現組合制造區域的試樣表現出了良好的斷裂性能,且不傾向于裂紋擴展。

本試驗通過在傳統鍛造基體上激光選區熔化增材制造TC4鈦合金的組合制造工藝方法,制備了鍛造/激光選區熔化增材組合制造TC4鈦合金試樣及組合制造TC4鈦合金零件,重點研究了組合制造TC4鈦合金結合區域的顯微組織特點和拉伸性能特征,為鍛造/激光選區熔化增材組合制造TC4鈦合金的組合制造工藝方法的應用提供了理論研究和數據支撐。

1 試驗方法

1.1 材料

鍛造部分TC4鈦合金切割后尺寸為260 mm×260 mm×15 mm,取3處進行力學性能測試取平均值,抗拉強度為(905±4.4)MPa,斷后延伸率為(16.17±2.8)%,斷面收縮率為(39±6.9)%,規定塑性延伸強度是(855±2.5) MPa。鍛造TC4鈦合金作為鍛造/激光選區熔化增材組合制造TC4鈦合金激光選區熔化增材制造過程中的基材使用,并在零件機械加工過程中保留下來作為零件的一部分。

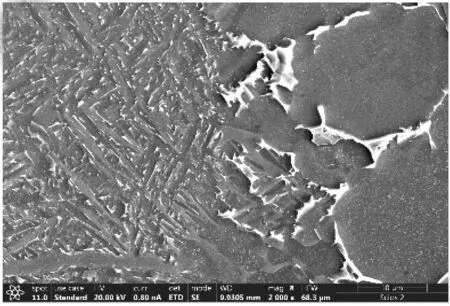

激光選區熔化采用的TC4鈦合金粉末,粉末形貌如圖1所示,化學成分、粒度分布分別見表1和表2,粉末松裝密度為2.58 g/cm3,振實密度為2.8 g/cm3。

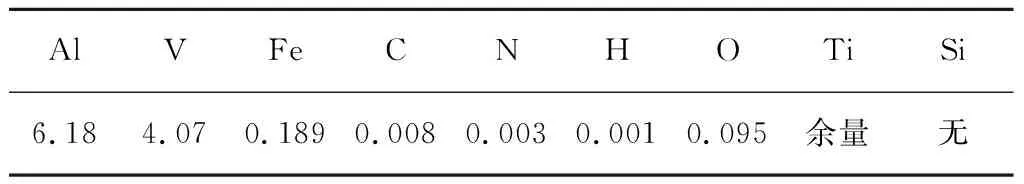

表1 TC4粉末的化學成分(質量分數) (%)

表2 TC4粉末的粒度分布 (μm)

圖1 TC4鈦合金粉末形貌

1.2 試樣制備

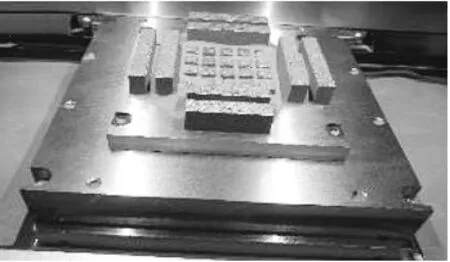

采用EOSM280設備在鍛造TC4鈦合金上激光選區熔化增材制造TC4鈦合金粉末,激光功率為340 W,掃描速度為1 200 mm/s,光斑直徑為70~100 μm,單層高度為60 μm,相鄰道間間距為0.12 mm。采用此工藝參數在鍛造TC4鈦合金上激光選區熔化增材組合制造TC4鈦合金試樣,以及在鍛造TC4鈦合金上激光選區熔化增材組合制造TC4鈦合金零件,試樣形貌如圖2a所示,零件形貌如圖2b所示。隨后對組合制造試樣及零件進行真空熱處理,熱處理工藝為780 ℃/2 h,AC退火。組合制造TC4鈦合金零件熱處理后按照圖樣進行機械加工。

a)試樣形貌

b)零件形貌

1.3 測試方法

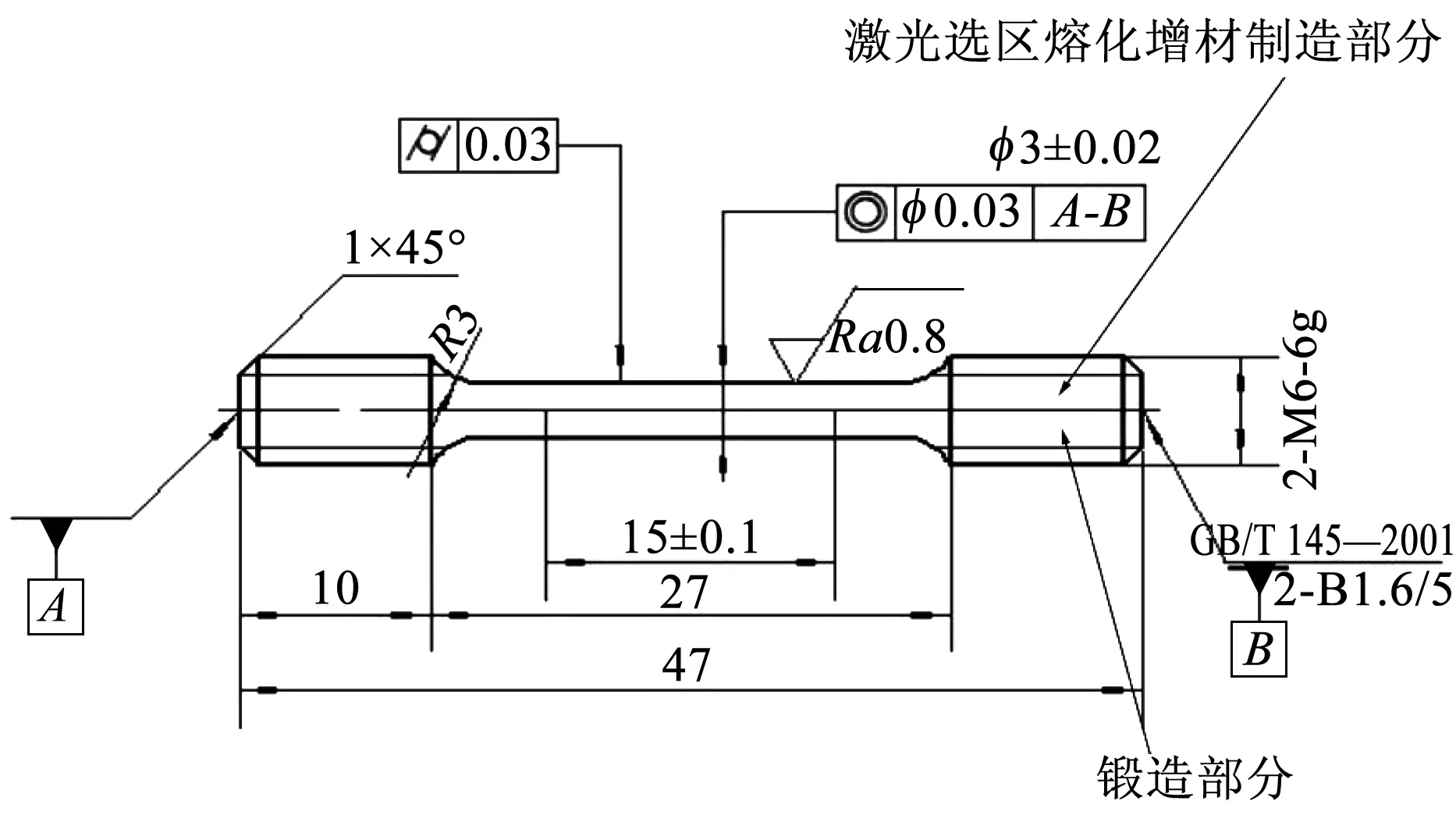

對需觀測的試樣采用電火花線切割取樣,經60#、120#、240#、500#、1000#、2000#碳化硅砂紙水磨后,使用Fe2O3∶Cr2O3=3∶1的拋光液進行機械拋光。拋光后使用HF∶HNO3∶H2O=1∶6∶200的腐蝕劑進行化學腐蝕。使用掃描電子顯微鏡對各試樣的顯微組織進行觀察。顯微維式硬度由顯微維式硬度計測量,加載力500 gF,保載10 s。采用450 kV工業CT系統對鍛造/激光選區熔化增材組合制造TC4鈦合金零件的鍛造/激光選區熔化增材組合制造界面及以上1.0 mm范圍內進行工業CT檢測,切片步進為0.2 mm,一共6層。采用數字超聲探頭聲場測量系統對組合制造TC4鈦合金零件進行水浸超聲檢測。使用液壓伺服疲勞試驗機分別對鍛造TC4鈦合金部分、鍛造/激光選區熔化增材制造結合區、激光選區熔化增材制造TC4鈦合金部分進行室溫拉伸性能測試,拉伸試樣尺寸如圖3所示。在鍛造/激光選區熔化增材制造結合區的力學性能試樣中,鍛造/激光選區熔化增材制造界面位于拉伸試樣中間,界面平行于拉伸位移方向。

圖3 拉伸試樣尺寸

2 試驗結果及分析

2.1 顯微組織

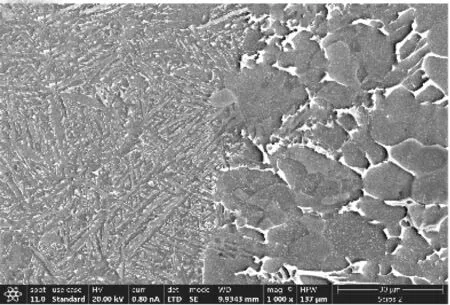

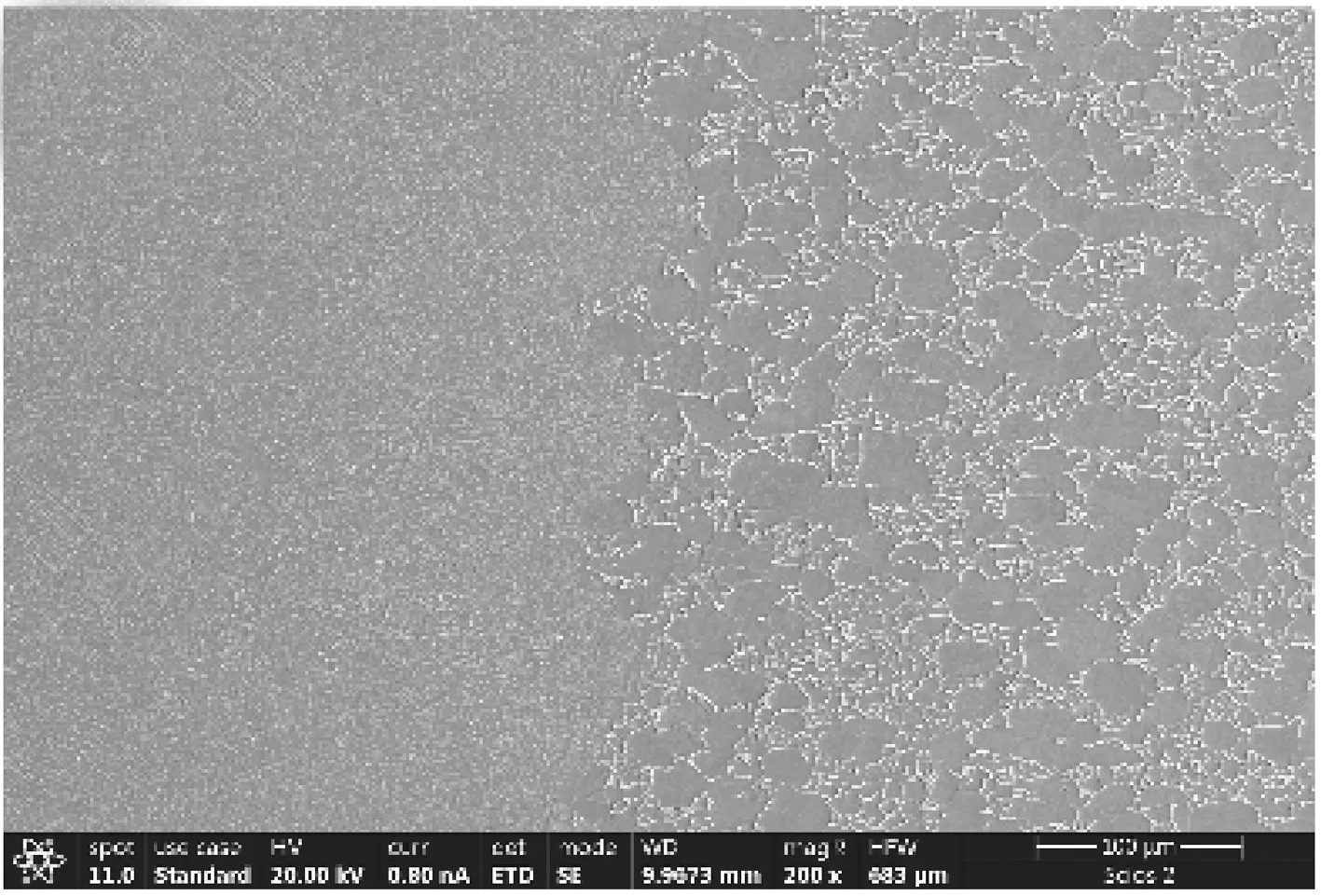

在鍛造TC4鈦合金上進行激光選區熔化增材制造后,為消除殘余應力,提高鍛造/激光選區熔化增材組合制造TC4鈦合金的組織結構穩定性和合金的綜合力學性能,對試樣進行780 ℃×2 h退火熱處理,780 ℃位于再結晶溫度750 ℃和β相變溫度之間。圖4所示為經780 ℃×2 h退火熱處理后,鍛造/激光選區熔化增材組合制造TC4鈦合金結合區顯微組織。圖片右側部分為典型的鍛造TC4鈦合金顯微組織,圖片左側部分為激光選區熔化增材制造TC4鈦合金顯微組織,鍛造區域與激光選區熔化增材制造區域之間可見清晰的分界線,界面清晰連續,無肉眼可見氣孔、未熔合等缺陷。圖4a~圖4c為激光選區熔化增材制造TC4鈦合金平行于掃描方向的截面,可見在此方向上鍛造區域與激光選區熔化增材制造區域的界面平齊,基本呈直線狀。垂直于掃描方向的鍛造/激光選區熔化增材制造界面呈波紋狀分別如圖4d~圖4f所示,由每一道激光平行掃描的熔池快速凝固后平行排列而成,單個波紋寬約100 μm。與激光焊接接頭顯微組織形貌特征不同,界面附近未見明顯的熱影響區,也未見組織形貌逐漸變化的特征[6]。以界面為分界線,在鍛造一側為典型的鍛造TC4鈦合金顯微組織,由粗大的等軸狀α+β相組成,區別于鍛造TC4,激光選區熔化增材制造TC4鈦合金冷卻速率高,組織細密,經過780 ℃×2 h退火熱處理,為α+β及針狀α′組織[7-8]。780 ℃×2 h退火熱處理溫度未達到TC4鈦合金的相變溫度,與沉積態相比組織形貌特征沒有較大差別。在退火熱處理過程中,α相長大但仍呈片層狀,并相互截斷。沉積態中的亞穩α′相處于逐漸轉變為該溫度下與β相處于平衡狀態的α相的過程中,β相在馬氏體邊界和內部亞組織處不均勻形核,但仍有部分α′相在此溫度下未分解完全保留了下來[9-10]。在O. Dolev等的研究中,經800 ℃×4 h退火熱處理后,在距離界面40 μm的范圍內,出現在鍛造組織中未曾見到的貧β相區域,在此區域內的β相百分數為4.8%,與鍛造區域相比略有下降(5.8%),然而在本試驗中未觀察到此現象。

a)平行于掃描方向(200×)

b)平行于掃描方向(1 000×)

c)平行于掃描方向(2 000×)

d)垂直于掃描方向(200×)

e)垂直于掃描方向(1 000×)

f)垂直于掃描方向(2 000×)

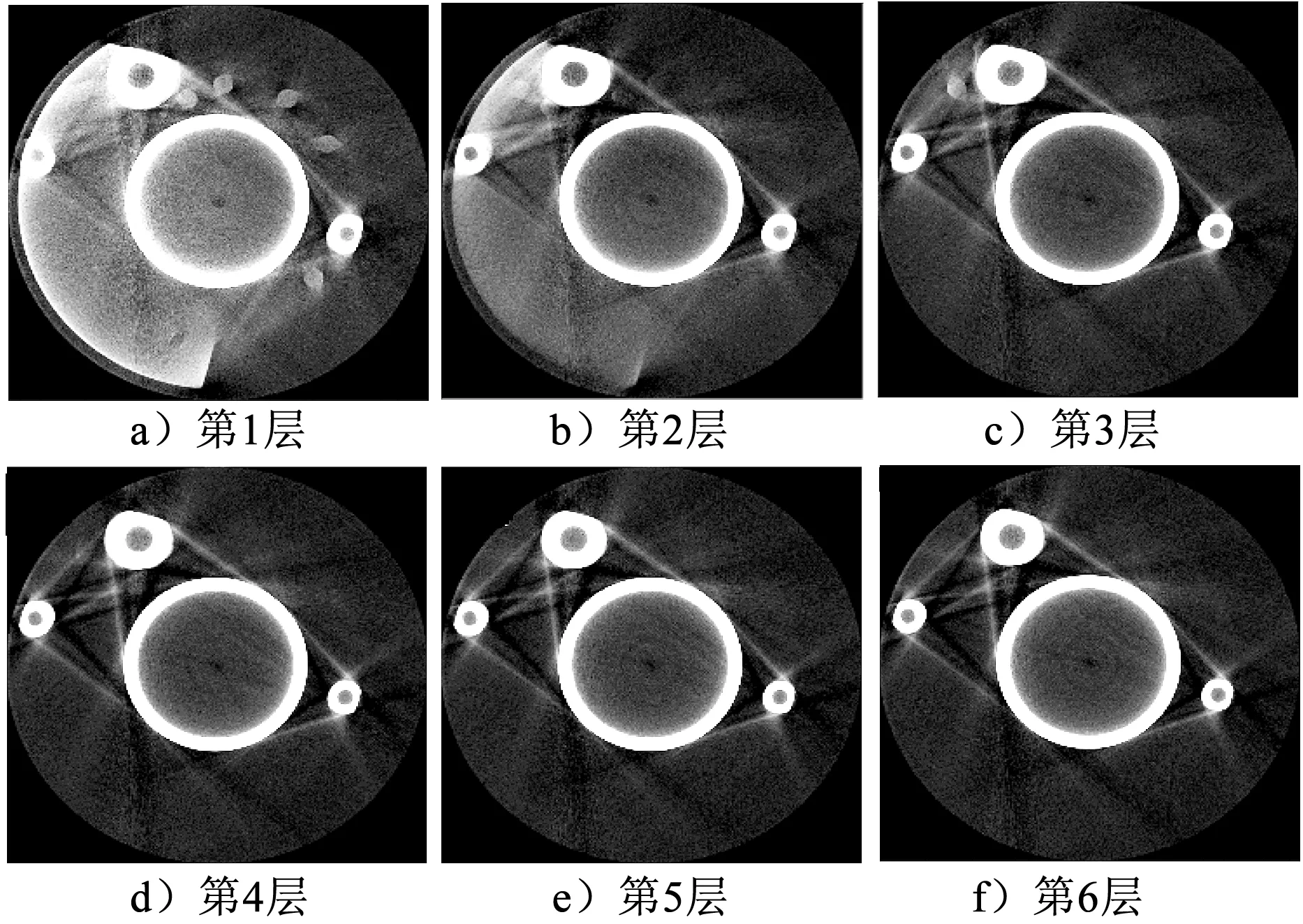

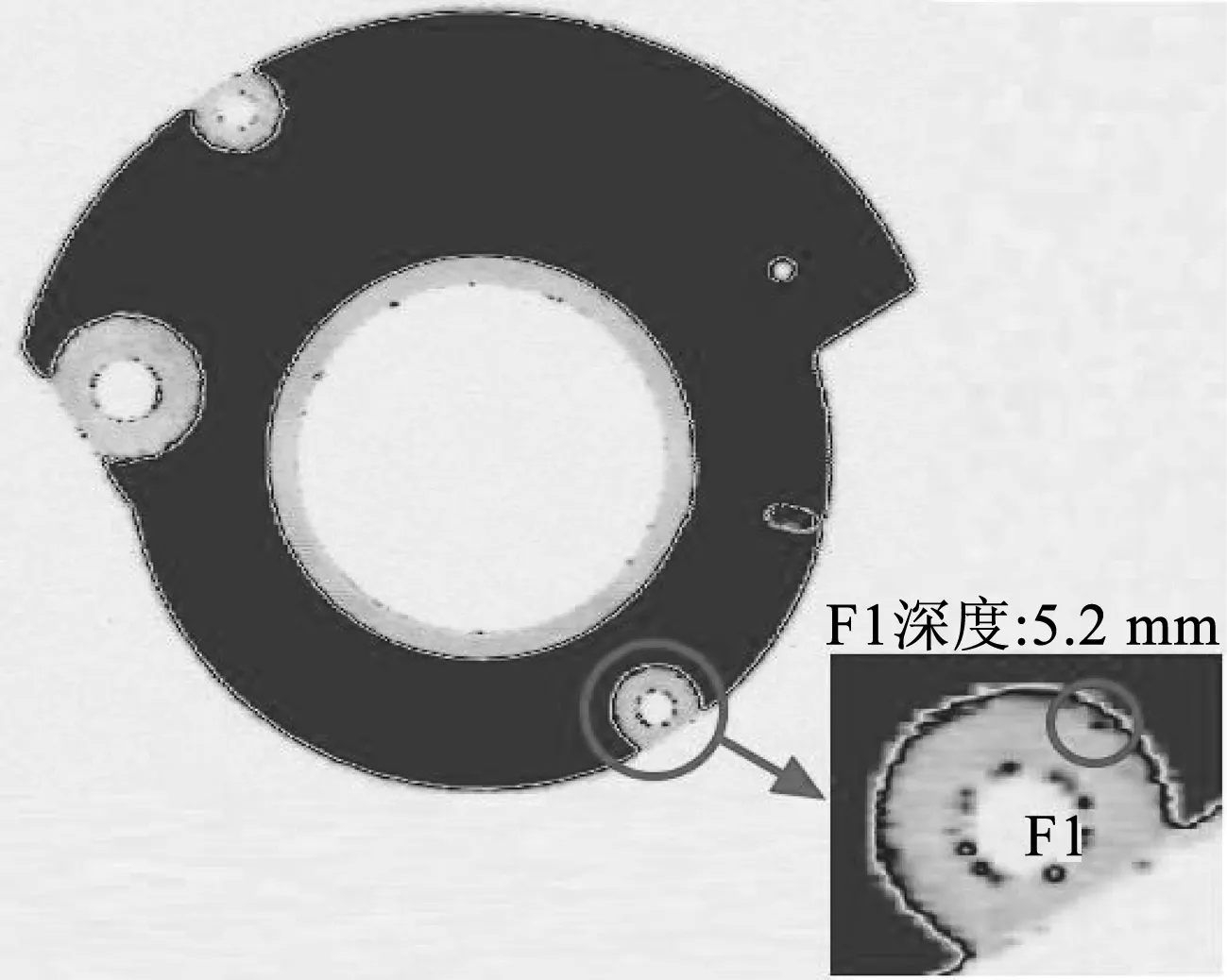

對鍛造/激光選區熔化增材組合制造TC4鈦合金試樣界面及以上1.0 mm范圍內進行工業CT檢測(見圖5),切片步進為0.2 mm,一共6層,其中第1層為界面高度,第2層及以上依次向激光選區熔化增材制造區域方向步進。在此方法下未見明顯缺陷,由此說明在鍛造/激光選區熔化增材制造界面及以上1.0 mm范圍內,未見尺寸超過0.2 mm的微觀缺陷。對整個試樣進行水浸超聲檢測(見圖6),在鍛造TC4距離底面5.2 mm高度上,即激光選區熔化增材制造區距離界面1.2 mm處出現一處氣孔缺陷,約0.2 mm。由此可見在此工藝方法下,在鍛造/激光選區熔化增材制造TC4鈦合金界面區域組織致密,未出現比激光選區熔化增材制造區域以及鍛造區域更多的微觀缺陷。說明以鍛造TC4鈦合金作為基材進行激光選區熔化增材制造不會增加激光選區熔化增材制造TC4鈦合金顯微組織在界面區域快速凝固生長過程中微觀缺陷的產生趨勢。

圖5 鍛造/激光選區熔化增材組合制造TC4鈦合金軸套CT掃描圖

圖6 鍛造/激光選區熔化增材組合制造TC4鈦合金軸套零件水浸超聲圖片

2.2 顯微硬度

進行鍛造/激光選區熔化增材組合制造TC4鈦合金界面兩側等距離顯微硬度試驗(HV)(見圖7),結果表明,激光選區熔化增材制造TC4區域的硬度普遍高于鍛造區硬度,并且在界面兩側每隔50 μm的測試間距下,未見顯微硬度梯度變化的特征。鈦合金試樣的顯微硬度主要受材料成分和微觀組織的影響,TC4鈦合金顯微組織的顯微硬度從大到小順序依次為:針狀馬氏體相α′/α″>α>β。由于激光選區熔化增材制造TC4區域的顯微組織更加細小,以及增材制造TC4顯微組織中α′相的存在,使激光選區熔化增材制造區域的硬度均高于鍛造區硬度。與觀察到的界面兩側區域顯微組織無梯度變化的特征相吻合,界面兩側顯微硬度也沒有梯度變化的趨勢。

圖7 顯微硬度變化曲線

2.3 室溫拉伸性能

本試驗分別從激光選區熔化增材制造TC4區域、結合區以及鍛造TC4區域取拉伸試樣各3個進行測試(結果見表3),其中結合區的拉伸試樣的界面位于拉伸試樣中間,且拉伸位移方向平行于界面方向,可見結合區TC4鈦合金的屈服強度、抗拉強度介于激光選區增材制造TC4鈦合金和鍛造TC4鈦合金之間,高于鍛造TC4鈦合金的屈服強度和抗拉強度,低于激光選區熔化增材制造TC4鈦合金的屈服強度和抗拉強度。

分析由于拉伸試樣在平行于拉伸位移的方向一半為激光選區熔化增材制造TC4鈦合金組織,另一半為鍛造TC4鈦合金組織,激光選區熔化增材制造TC4鈦合金組織細密,強度高于鍛造TC4鈦合金,因此結合區拉伸試樣整體的屈服強度和抗拉強度介于激光選區熔化增材制造TC4和鍛造TC4鈦合金之間。此外,在本試驗中結合區TC4鈦合金的延伸率比激光選區熔化增材制造區域和鍛造區域的延伸率均有提高,斷面收縮率介于激光選區熔化增材制造區域和鍛造區域之間,其原因有待進一步研究。在O. Dolev等的研究中,經過800 ℃×4 h退火熱處理后,當拉伸位移方向與界面垂直時,結合區域的屈服強度和抗拉強度同樣介于鍛造TC4鈦合金區域和增材制造TC4鈦合金區域之間,而延伸率和斷面收縮率均低于鍛造區域和激光選區熔化增材制造區域。

表3 組合制造TC4鈦合金熱處理態橫向室溫拉伸性能

3 結語

經過780 ℃×2 h退火熱處理后,鍛造/激光選區熔化增材組合制造TC4鈦合金界面清晰連續,平行于掃描方向的界面為直線狀,垂直于掃描方向的界面呈波浪狀。以界面為分界線,兩側顯微組織在本區域內均勻一致,分別呈典型鍛造TC4、激光選區熔化增材制造TC4鈦合金顯微組織。兩側顯微組織特征在分界線處突然中斷,在本試驗的放大倍數下未觀察到顯微組織梯度變化的趨勢。對鍛造/激光選區熔化增材組合制造TC4鈦合金界面區域進行工業CT以及水浸超聲檢測顯示,界面區域沒有比鍛造或激光選區熔化增材制造出現更多微觀缺陷的趨勢。與觀察到的界面兩側區域顯微組織無逐漸變化的特征相對應,界面兩側顯微硬度也沒有梯度變化的特征。鍛造/激光選區熔化增材制造復合區域的屈服強度、抗拉強度低于激光選區熔化增材制造區域而高于鍛造區域,但延伸率與鍛造區域和激光選區熔化增材制造區域相比均有提高。