淺談汽車車身工藝孔設計

王飛,李建國,周次心,倪海華,李文鵬,王兵

合眾新能源汽車有限公司 江西宜春 336000

汽車在制造過程中,需要通過車身工藝孔來保證焊裝、涂裝、總裝生產工藝過程的達成和產品設計目標的實現。因此工藝孔在汽車的設計環節有著重要的設計理念和嚴格的開孔要求。工藝孔的設計,需要進行精準SE分析,特殊要求的工藝孔還需要通過一定的論證或CAE軟件模擬對孔徑、孔距、孔位等要素進行定義。

車身常見工藝孔按用途可以分為定位孔、焊接過孔、排氣孔、漏液孔、電泳孔、防打漂孔、注蠟孔、吊掛孔及安裝過孔等。

車身工藝孔功能及設計要求

1.定位孔

定位孔特指車身焊接定位孔,是焊接過程中,與夾具定位銷配合將工件的自由度進行限制,以達到有效固定零件為目的,保證零件裝配制造精度的工藝孔。

定位孔的設定需考慮以下原則:

1)為保證最終定位精度,可借用高精度的裝配孔(光孔)為定位孔;或在精度要求比較高的位置設定定位孔/面,以保證最終的定位精度。

2)定位孔之間的距離應大于該工件尺寸的2/3,過小會導致沖壓件本身旋轉晃動的角度增大,不能保證焊接及裝配尺寸。

3)盡可能實現圓孔、橢圓孔定位,避免使用方孔、不規則孔等定位。

4)零件定位孔所在平面應與車身坐標系中的某一主平面平行,不允許曲面和雙斜面設計;定位孔設定在零件剛性相對較好的位置(比如使用臺階孔,一般臺階面大小尺寸為孔徑D+6~10mm),防止因定位引起鈑件變形,如果零件料厚太薄,可做凸臺面或翻邊處理(如側圍外板,可采用翻邊孔定位,翻邊孔直線長度3mm)。

5)同一零件定位孔法線方向應相互平行,并盡可能縮減同一零件/總成的定位孔平面間距離,并避開焊點位置。

6)主副定位孔的設定需考慮上下焊接層級的延續性,且需與誤差積累方向一致。一般主副定位孔的設定遵循上主下副、左主右副、前主后副的原則。

7)定位孔中心位置坐標值要求最少兩個方向為整數。

8)定位過孔直徑要比定位孔直徑至少大2mm,必要時可根據需要增大過孔孔徑。

9)形狀相似零件的定位孔孔距要求長度不一,或定位孔大小不一,避免錯裝。

10)定位孔大小根據零件尺寸大小,按表1進行選擇。需密封的定位孔,建議根據零件庫中已開發堵蓋規格進行設計。

表1 鈑金件尺寸與定位孔徑對照表(單位:mm)

2.焊接過孔

焊接過孔特指車身焊裝過程中,為保證有足夠的焊鉗進出空間的工藝孔。焊接過孔存在兩種情況,一種是焊接過孔需通過電極頭并且避讓電極臂(見圖1),一種是焊接過孔避讓電極頭(見圖2)。

圖1 焊接過孔避讓電極臂

圖2 焊接過孔避讓電極頭

1)焊接過孔需通過電極頭并避讓電極臂的情況下,因使用的焊槍型號不同,需進行焊槍模擬分析,根據分析結果確定開孔尺寸。

2)與車身外部相通區域(如前地板)需要后道工序進行封堵的焊接過孔,需結合相應金屬堵蓋確定開孔尺寸。

3)焊接過孔避讓電極頭的情況下,過孔與焊接面貼合時,焊接過孔的大小需超過焊鉗電極帽的直徑,一般要求≥φ16mm;當焊接過孔與焊接面間距為0~20mm時,過孔直徑要≥20mm;當焊接過孔與焊接面間距為20~70mm之間時,過孔直徑要≥25mm;當焊接過孔與焊接面間距>70mm時,過孔直徑要不小于40mm。注意空腔距離低于70mm時,過孔處通常為電極桿(φ16mm),超出70mm后,過孔處通常為電極桿座或粗電極桿(φ24mm),按表2中的要求進行。

表2 焊接過孔孔徑對照表 (單位:mm)

3.排氣孔

排氣孔是指車身在涂裝前處理、電泳過程中,為排除積聚在板件、腔體最高點的空氣和氣泡所設計的,能有效保證前處理電泳功能的工藝孔。排氣孔的設定,需結合車身前處理電泳設備的輸送形式、擺動角度、出入槽時間,開閉件要結合工裝治具等工藝條件進行綜合評判。

1)排氣孔的位置應為白車身入槽姿態下或白車身在槽體內擺動時的腔體的最高點。

2)發蓋尖角、四門窗框加強板(復合式車門)、空氣室外板、后輪罩區域、后頂梁區域、封閉的梁類、空氣室內板及局部凸臺特征(水平面方向)高度超過5mm的面板或梁架等,需在合適的最高點設定排氣孔。

3)開孔數量要根據鈑金件的面積及腔體體積進行具體分析。

4)需密封的排氣孔,要考慮盡量沿用已有密封標準件。

5)排氣孔開孔的形狀、尺寸在滿足此部位排氣的前提下,另考慮該分析部位的鈑金形狀、空腔體積、剛度要求、密封形式以及裝配操作性等因素。

4.漏液孔

漏液孔是指車身在涂裝前處理、電泳出槽過程中,在節拍時間內為排盡地板、腔體等部位最低點積聚的液體,防止竄槽和電泳烘烤不良問題而設計的工藝孔。漏液孔的設定,需綜合考慮生產節拍、出槽角度等工藝條件進行。一般來講,漏液孔布置在零件的最低處,或局部凹臺特征深度超過5mm(水平面方向)。一般瀝液結構有排液孔(圓孔、方孔、長圓孔)。

1)車身排水性要求:一般要求車身完全出槽后20s內瀝液斷線。

2)依據漏液孔位置、尺寸和數量,車型選定生產線的現場工藝資料,分析通過該漏液孔在生產節拍內排出的液體體積是否大于該孔所處位置空腔體積,從而判定其是否能夠滿足排水性要求。如漏液孔不能滿足排水性要求,可采取增大漏液孔尺寸、變更漏液孔位置或在腔體最低點增設漏液孔等方法提出設計要求。

3)前后蓋的漏液分析應結合工裝器具安裝后的開起姿態。

4)漏液孔位置應為白車身在出槽姿態下或完全出槽后腔體結構的最低點。

5)漏液孔的大小及數量計算公式

式中S——漏液孔面積,單位為m2;

H——液體高度,單位為m;

V——空腔液體體積,單位為m3;

g——重力加速度,取9.8m/s2;

t——漏液時間,為20s。

6)漏液孔尺寸對應的漏液孔面積參照表3。

表3 漏液孔孔徑與面積對照表

7)漏液孔常見開孔尺寸見表4,需要密封的漏液孔,要考慮盡量沿用已有密封標準件。

表4 常用漏液孔尺寸 (單位:mm)

5.電泳孔

電泳孔是指用于防電磁屏蔽,保證白車身局部密閉腔體表面可以有效電泳而開設的圓形孔、長圓孔、方形孔等工藝孔。分析車身空腔結構中電泳孔的位置、大小、間距,能否有效防止電場屏蔽問題。如設計不合理,電磁力線不能進入密閉的空腔,產生電場屏蔽,不能形成電泳漆膜或膜厚不足,從而產生銹蝕,導致防腐性能下降。考慮車身結構、零件位置及車身電場的因素有利于電泳液的進入,電泳孔開孔大小及距離標準見表5。

表5 電泳孔開孔對照表 (單位:mm)

6.防打漂孔

防打漂孔是指為保證涂裝過程中車身快速浸入槽體、防止車身漂動而設計的工藝孔。防打漂孔一般設定在前后地板面以及備胎槽面上,位置在底板的最低處,使車身入槽瞬間在1~2s內停止漂動。一般可以直接借用前后地板以及備胎槽上的漏液孔、焊接過孔。

7.注蠟孔

注蠟孔是指為滿足車身下部、整車使用工況為濕區的空腔及空腔鈑金件之間的搭接面具有設計的防腐能力,噴/注防腐蠟作業需求而開設的工藝孔。

1)注蠟孔一般設計在空腔體的兩端,便于員工在注蠟操作時能保持勻速運動,使防腐蠟均勻的噴敷在腔體內。局部由于被分隔、注蠟無法達到的腔體,需要單獨設計注蠟孔,此時開孔設計要滿足均勻注蠟需求。

2)注蠟孔的開孔直徑不小于15mm,但注蠟孔可以在尺寸滿足的基礎上考慮借用其他開孔,如定位孔、電泳孔、裝配孔等。

3)由于注蠟噴槍的轉子槍頭的深入長度限制,空腔注蠟孔兩孔之間間隔不大于500mm(如果注蠟腔體被膨脹膠、鈑金隔斷,則需要同步分析時考慮重開注蠟孔),保證防腐蠟能完整地涂覆在空腔體內,不出現噴涂死角。

8.吊掛孔

吊掛孔是指車身在焊裝、涂裝、總裝生產過程中,為滿足輸送吊具的支撐點而開設的工藝孔,用以保證車身在吊具上穩固安放和輸送行進。車身吊具孔在長度、寬度方向(X軸、Y軸)上要滿足相應生產工廠吊具支點的尺寸要求。

如圖3所示,某工廠涂裝吊具支點銷大小為48mm×26mm、高度(b值)26mm,車身電泳吊具孔在深度(Z軸方向)c值應≥35mm,孔位在操作時易于鎖緊和觀察。車身開孔孔徑要求54mm×32mm,支點孔要有足夠的強度,一般做翻邊設計來滿足強度要求、翻邊高度H為5~6.5mm(含料厚、公差,參照基地吊具數據)且需小于基地吊具鎖緊基準銷高度a值。

圖3 電泳吊具鎖緊示意

9.安裝過孔

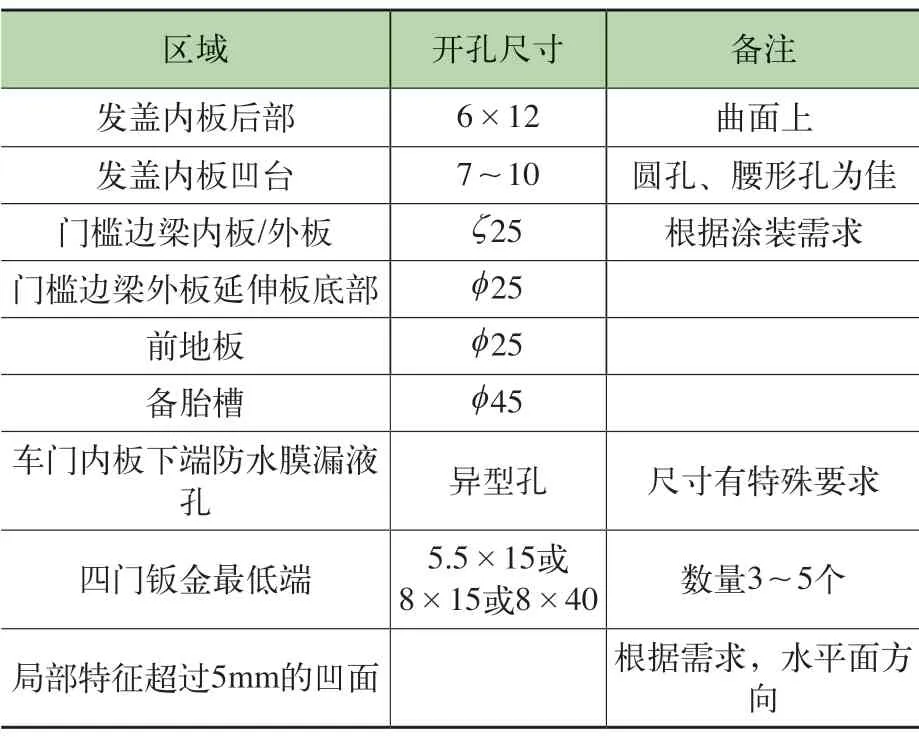

安裝過孔是指為確保總裝過程中員工可以順利操作安裝零件而設定的工藝孔。安裝過孔可分為避讓安裝工具過孔、避讓零件過孔和避讓手掌過孔三種類型。常見開孔區域及尺寸要求見表6。

表6 安裝過孔常見開孔尺寸

10.其他

除以上各類工藝孔要求外,需結合成本、防錯、新工藝等要素進行設計及分析。

1)有密封要求的工藝孔,除了滿足其本身的設計原則外,還需結合堵蓋零件庫選型確定開孔尺寸,并且盡量減少堵蓋的種類,即節約開發成本,還有利于多車型共線生產時的現場物料倉儲和物流。

2)借用孔的使用,可以在滿足工藝要求的前提下,通過借用一部分工藝孔達到降低鈑金開孔的成本。

3)不同工藝之間的裝配孔(涂裝工藝、總裝工藝)進行區別設計,有利于現場作業時的防錯需求等。

結語

車身工藝孔的開孔原則是在車身設計和工藝分析實踐基礎上,既重視工藝需求又兼顧產品設計。隨著專業分析模擬軟件的廣泛應用,電泳、排氣、漏液工藝孔的設計和計算會更加精準,虛擬驗證與實踐相結合反復論證將能給后續的產品開發周期與成本帶來更加積極作用。