同軸度誤差對(duì)內(nèi)齒圈檢測(cè)的影響分析及快速定心裝置設(shè)計(jì)

郭星,鄒雪雪

贛州群星機(jī)械有限公司 江西贛州 341000

行星齒輪機(jī)構(gòu)具備結(jié)構(gòu)緊湊、承載能力強(qiáng)、傳動(dòng)比范圍大等優(yōu)點(diǎn),被廣泛運(yùn)用于以汽車(chē)變速器和工業(yè)減速機(jī)為典型代表的各類(lèi)傳動(dòng)裝置中。內(nèi)齒圈作為行星齒輪機(jī)構(gòu)的重要組成零件,其齒輪精度的優(yōu)劣對(duì)行星傳動(dòng)機(jī)構(gòu)的性能、壽命及工作噪聲等方面都有極其關(guān)鍵的影響。而進(jìn)行大直徑齒圈內(nèi)齒輪精度的測(cè)量時(shí),如何安全、快速、有效地實(shí)現(xiàn)待測(cè)齒圈零件在齒輪檢測(cè)中心上的預(yù)定心,是贛州群星機(jī)械有限公司開(kāi)始大型內(nèi)齒圈零件加工業(yè)務(wù)后,一直亟待解決的問(wèn)題。

齒輪檢測(cè)中心可實(shí)現(xiàn)對(duì)齒輪的齒廓誤差、螺旋線誤差、齒距偏差、齒圈徑跳、實(shí)際齒厚及徑向尺寸等方面的測(cè)量分析,是實(shí)現(xiàn)齒輪精度準(zhǔn)確、高效測(cè)量的最常用設(shè)備。小直徑外圓柱齒輪通常使用錐度心軸串裝后,通過(guò)錐度心軸兩端的中心孔,由齒輪檢測(cè)中心的上下頂尖進(jìn)行定位;內(nèi)齒輪則可以使用預(yù)安裝在工作臺(tái)中心的三爪卡盤(pán),夾緊其外圓來(lái)實(shí)現(xiàn)預(yù)定心;但對(duì)直徑300mm以上的大型內(nèi)齒圈零件,如使用大規(guī)格自定心卡盤(pán)來(lái)對(duì)其進(jìn)行預(yù)定心的話,由于零件自重和卡盤(pán)質(zhì)量都較大,往往在20kg以上,頻繁裝卸過(guò)程中,除勞動(dòng)強(qiáng)度大、工作效率低以外,對(duì)檢測(cè)人員及檢測(cè)設(shè)備本身還存在較大的安全隱患。因此,亟需設(shè)計(jì)一套輕便簡(jiǎn)潔且可滿足預(yù)定心要求的輔助裝置,來(lái)提高大型內(nèi)齒圈零件的檢測(cè)效率和安全性。

同軸誤差對(duì)齒輪檢測(cè)結(jié)果的影響分析

在進(jìn)行輔助定心裝置的設(shè)計(jì)之前,需要先確認(rèn)齒圈零件相對(duì)檢測(cè)工作臺(tái)回轉(zhuǎn)中心的同軸誤差對(duì)齒輪各項(xiàng)精度檢測(cè)結(jié)果的影響關(guān)系,以確定預(yù)定心裝置的設(shè)計(jì)目標(biāo),即使用該裝置對(duì)齒圈零件進(jìn)行預(yù)定心時(shí)的重復(fù)定位精度的要求。

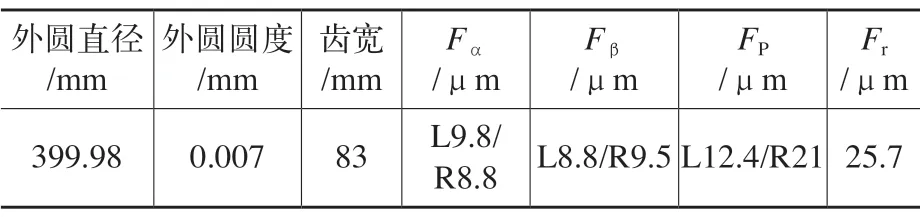

首先,使用三坐標(biāo)測(cè)量?jī)x和齒輪檢測(cè)中心挑選一件形狀精度和齒輪精度都較為理想的內(nèi)齒圈零件做為檢測(cè)樣件,其外形規(guī)格及各項(xiàng)齒輪精度值見(jiàn)表1。

表1 檢測(cè)樣件規(guī)格及各項(xiàng)精度值

該樣件的齒輪精度要求為6級(jí)(G B/T 10095-2008),各項(xiàng)精度的允許偏差值見(jiàn)表2。

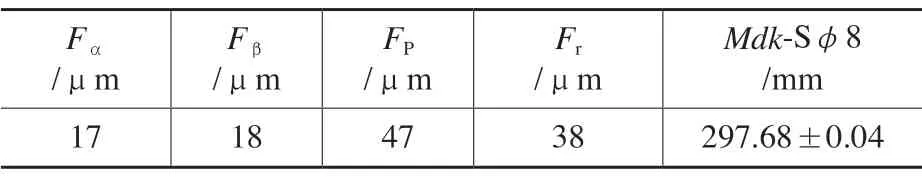

表2 檢測(cè)樣件的各項(xiàng)精度允許值

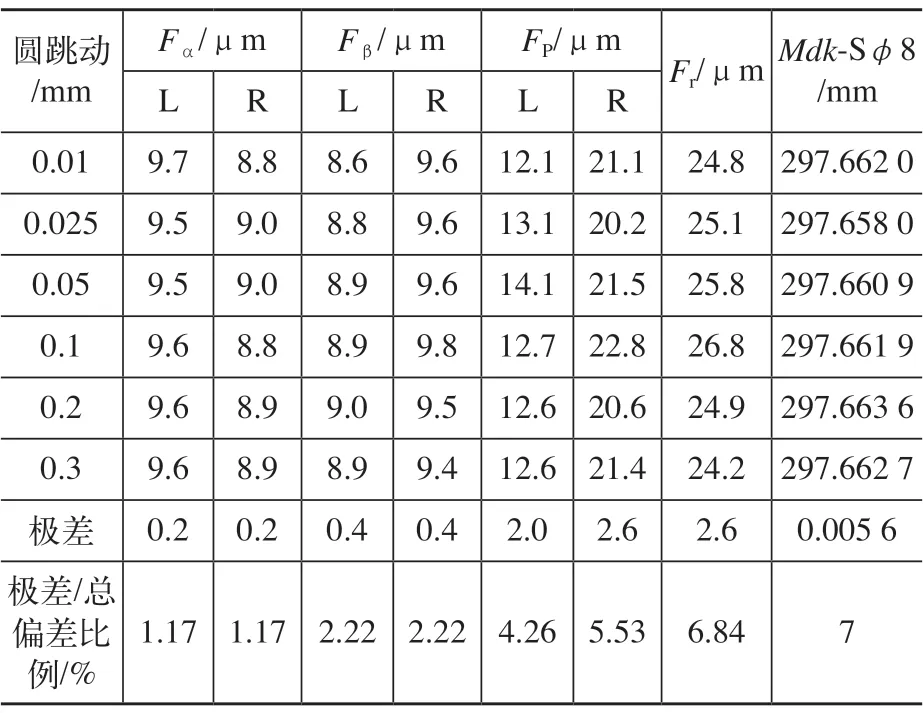

然后,在該樣件的內(nèi)齒輪中選取一個(gè)齒,用油性筆畫(huà)上標(biāo)記線,做為檢測(cè)起始齒。再將其放在齒輪檢測(cè)中心的工作臺(tái)上,把千分表壓在零件外圓上,手動(dòng)開(kāi)起工作臺(tái)旋轉(zhuǎn),移動(dòng)零件位置至千分表顯示圓跳動(dòng)(近似于同軸度)分別為0.01mm、0.025mm、0.05mm、0.1mm、0.2mm和0.3mm時(shí),從標(biāo)記齒開(kāi)始進(jìn)行6次齒輪精度測(cè)量(測(cè)量前在齒根圓找圓柱基準(zhǔn))。其左、右齒面的齒廓誤差Fα、螺旋線誤差Fβ、齒距累積誤差FP及齒圈徑跳Fr、球間距Mdk的檢測(cè)結(jié)果見(jiàn)表3。

表3 不同圓跳動(dòng)誤差下的齒輪精度檢測(cè)結(jié)果對(duì)比

從表3數(shù)據(jù)可以看出:

1)當(dāng)待測(cè)零件在齒輪檢測(cè)中心工作臺(tái)上的圓跳動(dòng)誤差在0.3mm以內(nèi)的任意值時(shí),其齒廓、螺旋線精度的檢測(cè)結(jié)果波動(dòng)為0.2~0.4μm,齒距累積總偏差及齒圈徑跳的檢測(cè)結(jié)果波動(dòng)為2.0~2.6μm,球間距檢測(cè)結(jié)果的波動(dòng)為5.6μm。

2)各項(xiàng)精度檢測(cè)結(jié)果波動(dòng)的極差值占其總偏差允許值的比例均在10%以下,可以接受。

綜上,在待測(cè)零件的形狀精度得到保證的情況下,將零件與齒輪檢測(cè)中心工作臺(tái)的同軸度誤差轉(zhuǎn)換為圓跳動(dòng)誤差進(jìn)行測(cè)量,保證圓跳動(dòng)誤差在0.3mm以內(nèi)的任意值時(shí),對(duì)精度在GB6級(jí)或以上的內(nèi)齒輪,其檢測(cè)結(jié)果是可靠的。

預(yù)定心裝置設(shè)計(jì)

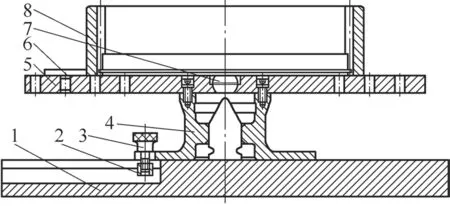

結(jié)合內(nèi)齒圈零件的結(jié)構(gòu)特征,根據(jù)兩個(gè)切點(diǎn)加半徑可確定圓心的幾何原理,設(shè)計(jì)了一套預(yù)定心裝置,其結(jié)構(gòu)如圖1所示。

圖1 預(yù)定心裝置結(jié)構(gòu)

在圖1中,齒輪檢測(cè)中心的回轉(zhuǎn)工作臺(tái)1,中心設(shè)置有頂尖,在圓周方向有三條均布的T形槽;下支撐桿5設(shè)置有7組定位孔;上支撐桿設(shè)置有與下支撐桿相同的7組定位孔。

該裝置的使用方法是:

1)定位座內(nèi)孔與齒輪檢測(cè)中心工作臺(tái)的頂尖配合后,由鎖緊螺栓和T形螺母固定在工作臺(tái)上。

2)上、下支撐桿呈十字形交叉安裝在定位座上。

3)將2個(gè)定位桿分別插入上、下支撐塊的同組定位孔中。

4)把待測(cè)內(nèi)齒圈放在支撐桿上,移動(dòng)至其外圓與2個(gè)定位桿同時(shí)接觸后,開(kāi)始測(cè)量。

定位誤差分析

按圖1結(jié)構(gòu)所制做的齒圈預(yù)定心裝置,其在實(shí)際使用中,對(duì)齒圈零件的定位誤差主要來(lái)源于以下幾處:

1)定位座內(nèi)孔與齒輪檢測(cè)中心頂尖外圓的間隙δ1。

2)支撐桿上定位孔與定位座內(nèi)孔的位置誤差δ2。

3)定位桿小外圓與支撐桿定位孔的間隙δ3。

4)定位桿大外圓的實(shí)際尺寸與設(shè)計(jì)尺寸偏差及形狀誤差δ4。

5)待測(cè)齒圈實(shí)際外圓尺寸與設(shè)計(jì)尺寸偏差δ5。

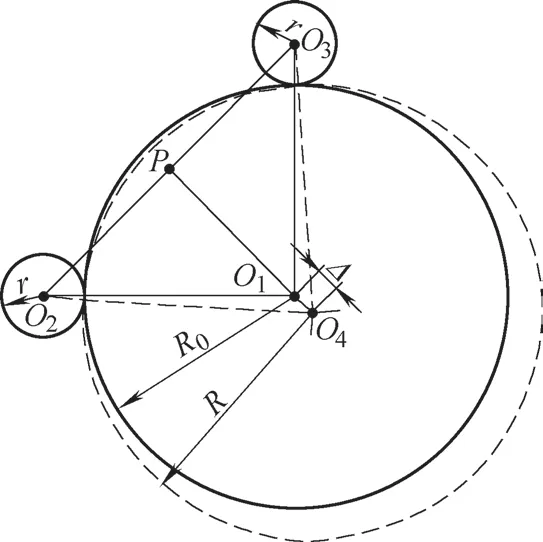

在以上五類(lèi)誤差中,δ1~δ4可通過(guò)零件精磨與精鏜孔配制,控制累積誤差可在0.03mm以內(nèi),而δ5來(lái)源于待測(cè)齒圈零件在精車(chē)外圓時(shí)的過(guò)程變差,可從滿足檢測(cè)定位誤差的方向反推齒圈精車(chē)外圓工序的尺制要求,誤差分析如圖2所示。

圖2 預(yù)定心裝置結(jié)構(gòu)示意

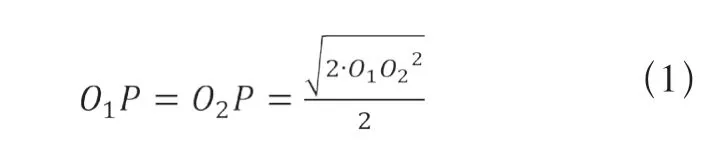

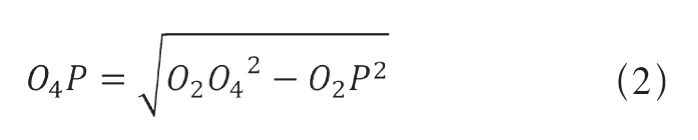

在圖2中:圓O1為齒圈設(shè)計(jì)外圓,其半徑為R0;圓O4為齒圈實(shí)際外圓,其半徑為R;圓O2、O3分別是兩個(gè)定位桿的大外圓,兩圓半徑相等為r;線段O1O2、O1O3、O2O3、O4O2、O4O3為各圓心連線,點(diǎn)P為O1、O4在線段O2O3上的垂點(diǎn),Δ為O4偏離O1的距離。由于兩根支撐桿為相互垂直交叉,知∠O2O1O3為直角,故可根據(jù)直角三角形的特征,得出以下公式:

在直角△Q1PQ2中有

在直角△O4PO2中有

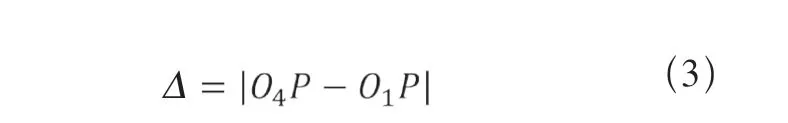

又因點(diǎn)O1、O4、P在同一條線段上,有

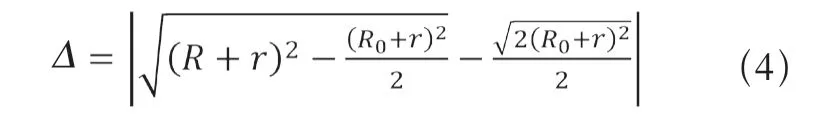

將O1O2=R0+r、O2O4=R+r代入上述公式中,可得:

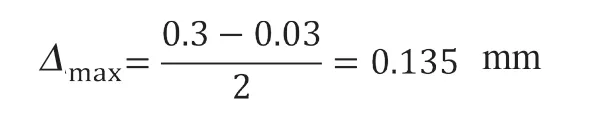

按現(xiàn)有試驗(yàn)數(shù)據(jù),假設(shè)待測(cè)齒圈零件與齒輪中心工作臺(tái)的最大允許同軸偏差為0.3mm,減去δ1~4的累積誤差0.03mm,根據(jù)圓跳動(dòng)誤差的特性,忽略齒圈外圓形狀誤差的前提下,可得:

公司生產(chǎn)的某型號(hào)內(nèi)齒圈外圓設(shè)計(jì)尺寸為φ300m m,配制的定位桿大外圓直徑為20m m,根據(jù)式(4),可算得該齒圈實(shí)際半徑允許范圍為149.905mm≤R≤150.095mm,即控制該齒圈的外圓直徑尺寸在300±0.19mm,即可保證其在預(yù)定心裝置上按要求擺放后,對(duì)齒輪檢測(cè)中心工作臺(tái)的圓跳動(dòng)誤差在0.3mm以內(nèi)。

結(jié)語(yǔ)

本文設(shè)計(jì)的內(nèi)齒圈檢測(cè)用快速定心裝置,裝配后總質(zhì)量約為4.8kg,通過(guò)孔、軸間隙配合及T形螺栓實(shí)現(xiàn)快速安裝,借助齒輪檢測(cè)中心對(duì)零件偏心的自動(dòng)校正功能,實(shí)現(xiàn)了在使用齒輪檢測(cè)中心進(jìn)行大直徑內(nèi)齒圈測(cè)量時(shí)即裝即檢,大大提高了內(nèi)齒圈檢測(cè)前的預(yù)定心效率。既避免了搬卸大直徑三爪卡盤(pán)帶來(lái)的強(qiáng)力勞動(dòng),又保證了檢測(cè)人員的人身安全及檢測(cè)設(shè)備安全。