油脂甘油醇解法合成硬脂酸單甘酯合成條件研究

張軍城 洪 鄭 史立文 李伏益 雷小英 李幫國 劉煒康

(贊宇科技集團股份有限公司,浙江杭州,311300)

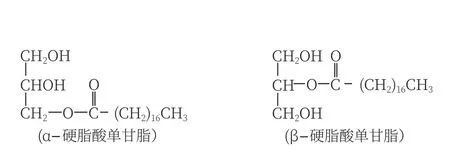

硬脂酸單甘酯(glycerol monostearate,GM)是一種重要的多元醇型非離子表面活性劑,分子式為C21H42O4,熔點為56~58℃,相對密度0.97,可燃,無味,無毒害作用,受熱會熔化成淺黃色透明液體。其具有α和β兩種異構體,兩種異構體都具有良好的乳化性能,但α-異構體的乳化性能更優,兩種異構體的結構式見圖1。β-單甘酯不穩定,在受熱或紫外線條件下會轉化成α-單甘酯[1]。

圖1 單甘酯的結構

硬脂酸單甘酯最早是由Berthdot于1853年在實驗室將脂肪酸與甘油直接酯化合成。1929年在美國最先實現工業化生產,1943年人們發現用分子蒸餾法提純可得到高純度(90%以上)的單甘酯,1950年開始用該法進行高純度單甘酯的生產[1-3]。硬脂酸單甘酯具有乳化、柔軟、抗霧、抗靜電、潤滑等特性,是優良的乳化劑,已成為食品、日用化工及醫藥工業不可缺少的乳化劑品種之一。隨著我國食品和日化工業的飛速發展,單甘酯的需求量越來越大[4-9]。

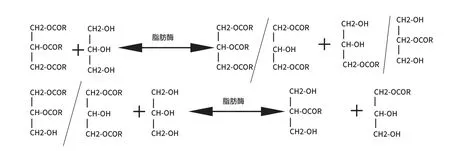

單甘酯的合成方法主要有酯化法、水解法、縮水甘油法、酶酯化法、酶水解法、酶甘油解法、酶醇解法、酯交換法、環氧氯丙烷法、基團保護法等[10-18]。目前,雖然合成單甘酯的方法有很多,但較少能用于大規模生產。目前工業上普遍采用化學法合成單甘脂。在眾多化學合成法中,酯化法、酯交換法和基團保護法最為常見,其工藝技術為大多數企業采用,如:廣州凱聞食品發展有限公司、廣州嘉德樂生化科技有限公司、江蘇中鼎化學有限公司等[14-18]。油脂甘油醇解法是制備單硬脂酸甘油酯最重要的工業方法,在油脂醇解反應中,脂肪酰基在油脂分子和加入的游離甘油分子之間重新排列,生成單甘酯和二甘酯。通常的反應條件是:甘油和硬脂酸甲酯在堿催化劑如氫氧化鈉、氫氧化鉀等作用下,于180~250℃下進行反應2~4 h,反應通入氮氣以防止產物色澤過深。大多數廠家用此法生產得粗酯產品后,再提純處理得高純度(90%)單甘酯[10-19]。

油脂甘油醇解法的反應原理見圖2。

圖2 油脂甘油醇解法的反應原理

研究油脂甘油醇解法的合成條件對產物單甘脂含量的影響,對企業通過對技術的改進以提高生產效益、降低能耗和節約生產成本,具有積極的指導作用。本文通過對比催化劑種類、催化劑量、投料比、反應溫度、反應時長的不同,對單甘酯含量的影響,尋找各因素的影響規律和最佳反應條件。

1 實驗儀器與材料

1.1 試驗材料

氫化油:杭州油脂化工有限公司。

甘油:杭州油脂化工有限公司。

氫氧化鈉、氫氧化鉀、磷酸鉀、硫代硫酸鈉、無水碳酸鈉、乙醇鈉均為分析純AR:上海凌峰化學試劑有限公司。

碘化鉀、高碘酸、高氯酸、冰乙酸、硫代硫酸鈉、淀粉均為分析純AR:上海凌峰化學試劑有限公司。

1.2 主要儀器

AR 1502CN型電子天平:奧豪斯儀器(常州)有限公司。

DF-101S集熱式恒溫加熱磁力攪拌器:鞏義市子華儀器有限責任公司。

ST 3100 pH計:奧豪斯儀器(常州)有限公司。

2 試驗方法

按計算的量稱取甘油和氫化油于250ml的三口燒瓶中,加入一定量的催化劑后,緩慢升溫,開啟攪拌,固體熔解完全后,通入氮氣,然后升溫到指定溫度,反應一定時間后立即用磷酸中和至pH為6~7,并快速冷卻到120℃以下,固化得到蠟狀產品。

產品的單甘脂質量分數用高碘酸法測定[20]。

3 結果與討論

3.1 單因素影響試驗

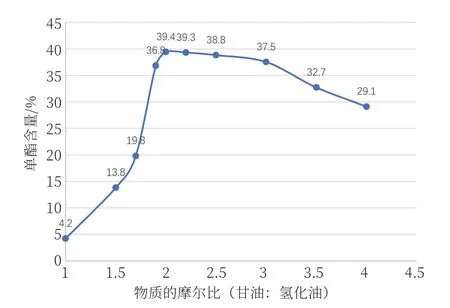

3.1.1 投料比對氫化油甘油解反應的影響

稱取一定量的甘油與125 g氫化油于250 ml的三口燒瓶中,加入NaOH 0.5 g(氫化油質量的4%),緩慢升溫,開啟攪拌,固體熔解完全后(65~70℃),通入氮氣,然后升溫到235℃,保溫反應時間2 h,保溫反應結束后立即用磷酸中和至pH為6~7(0.6 g),并快速冷卻到120℃以下,固化得到蠟狀產品。考察投料比對氫化油甘油解反應的影響,結果見圖3。可見單甘酯含量隨甘油∶氫化油摩爾比的增大先增大后減小。當甘油∶氫化油的摩爾比為2∶1時粗酯中單甘酯含量最高。

圖3 投料比對氫化油甘油解反應的影響

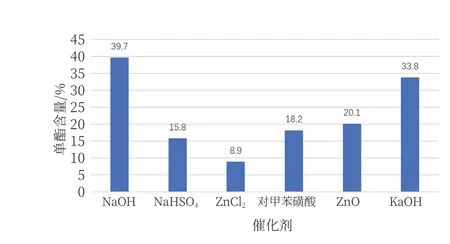

3.1.2 催化劑種類對氫化油甘油解反應的影響

稱取甘油50 g與氫化油125 g(甘油∶氫化油的摩爾比為2∶1)于250 ml的三口燒瓶中,加入催化劑0.5 g(氫化油質量的0.4%),緩慢升溫,開啟攪拌,固體熔解完全后(65~70℃),通入氮氣,然后升溫到235℃,保溫反應時間2h,保溫反應結束后立即用磷酸中和至pH為6~7(0.6 g),并快速冷卻到120℃以下,固化得到蠟狀產品。考察催化劑種類對氫化油甘油解反應的影響,結果見圖4。可見NaOH的催化活性相對較高,選擇催化劑為NaOH時粗酯中單甘酯含量最大為39.7%。其次,KaOH的催化活性也比較高,選擇催化劑為KaOH時粗酯中單甘酯含量最大為33.8%。

圖4 催化劑種類對氫化油甘油解反應的影響

3.1.3 催化劑用量對氫化油甘油解反應的影響

稱取甘油50g與氫化油125 g(甘油∶氫化油的摩爾比為2∶1)于250 ml的三口燒瓶中,加入一定量的催化劑(NaOH)后,緩慢升溫,開啟攪拌,固體熔解完全后(65~70℃),通入氮氣,然后升溫到235℃,保溫反應時間2 h,保溫反應結束后立即用磷酸中和至pH為6~7,并快速冷卻到120℃以下,固化得到蠟狀產品。考察催化劑用量對氫化油甘油解反應的影響,結果見圖5。可見單甘酯含量隨NaOH加入量的增加先增大后減小,催化劑添加量為氫化油質量的0.4%時粗酯中單甘酯含量最大為39.4%。

圖5 催化劑用量對氫化油甘油解反應的影響

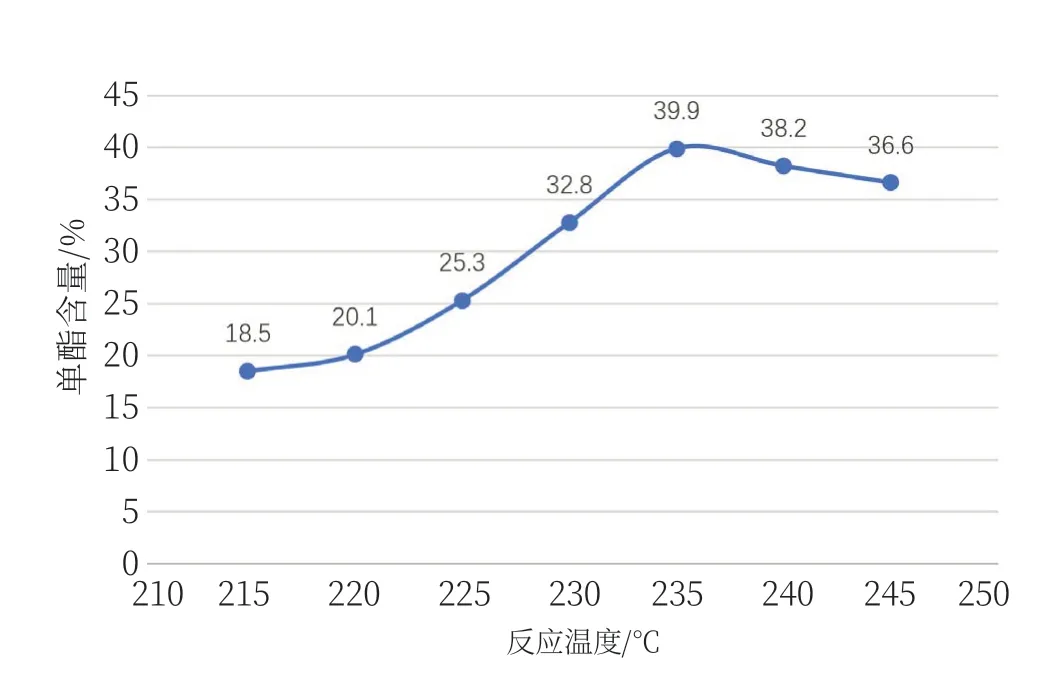

3.1.4 反應溫度對氫化油甘油解反應的影響

稱取甘油50g與氫化油125 g(物質甘油∶氫化油的摩爾比為2∶1)于250 ml的三口燒瓶中,加入NaOH 0.5 g(氫化油質量的4%),緩慢升溫,開啟攪拌,固體熔解完全后(65~70℃),通入氮氣,然后升溫到指定溫度,保溫反應時間2 h,保溫反應結束后立即用磷酸中和至pH為6~7(0.6 g),并快速冷卻到120℃以下,固化得到蠟狀產品。考察了反應溫度對氫化油甘油解反應的影響,結果見圖6。可見單甘酯含量隨反應溫度的升高先增大后減小,235℃時單甘酯含量最大為39.9%。

圖6 反應溫度對氫化油甘油解反應的影響

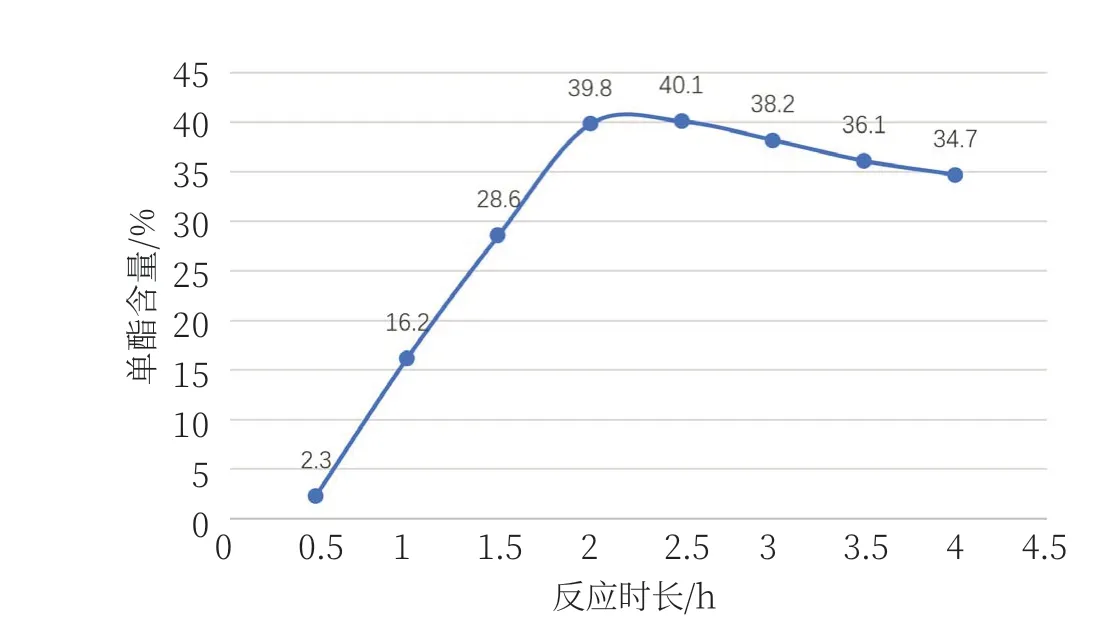

3.1.5 反應時長對氫化油甘油解反應的影響

稱取甘油50 g與氫化油125 g(甘油∶氫化油的摩爾比為2∶1)于250 ml的三口燒瓶中,加入NaOH 0.5 g(氫化油質量的4%),緩慢升溫,開啟攪拌,固體熔解完全后(65~70℃),通入氮氣,然后升溫到235℃,保溫反應一定時間,保溫反應結束后立即用磷酸中和至pH為6~7(0.6 g),并快速冷卻到120℃以下,固化得到蠟狀產品。考察反應時長對氫化油甘油解反應的影響,結果見圖7。可見單甘酯含量隨反應時長的延長先增大后減小,2.5 h時單甘酯含量最大為40.1%。2 h時單甘酯含量為39.8%與最大值2.5 h時的40.1%相差不大,且反應液顏色相對要淺,考慮能耗和色澤,反應2 h更合適。

圖7 反應時長對氫化油甘油解反應的影響

3.2 正交考察

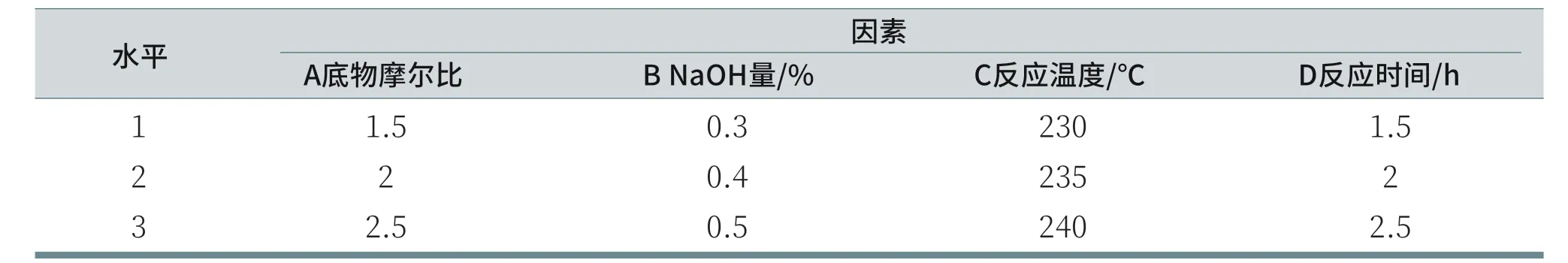

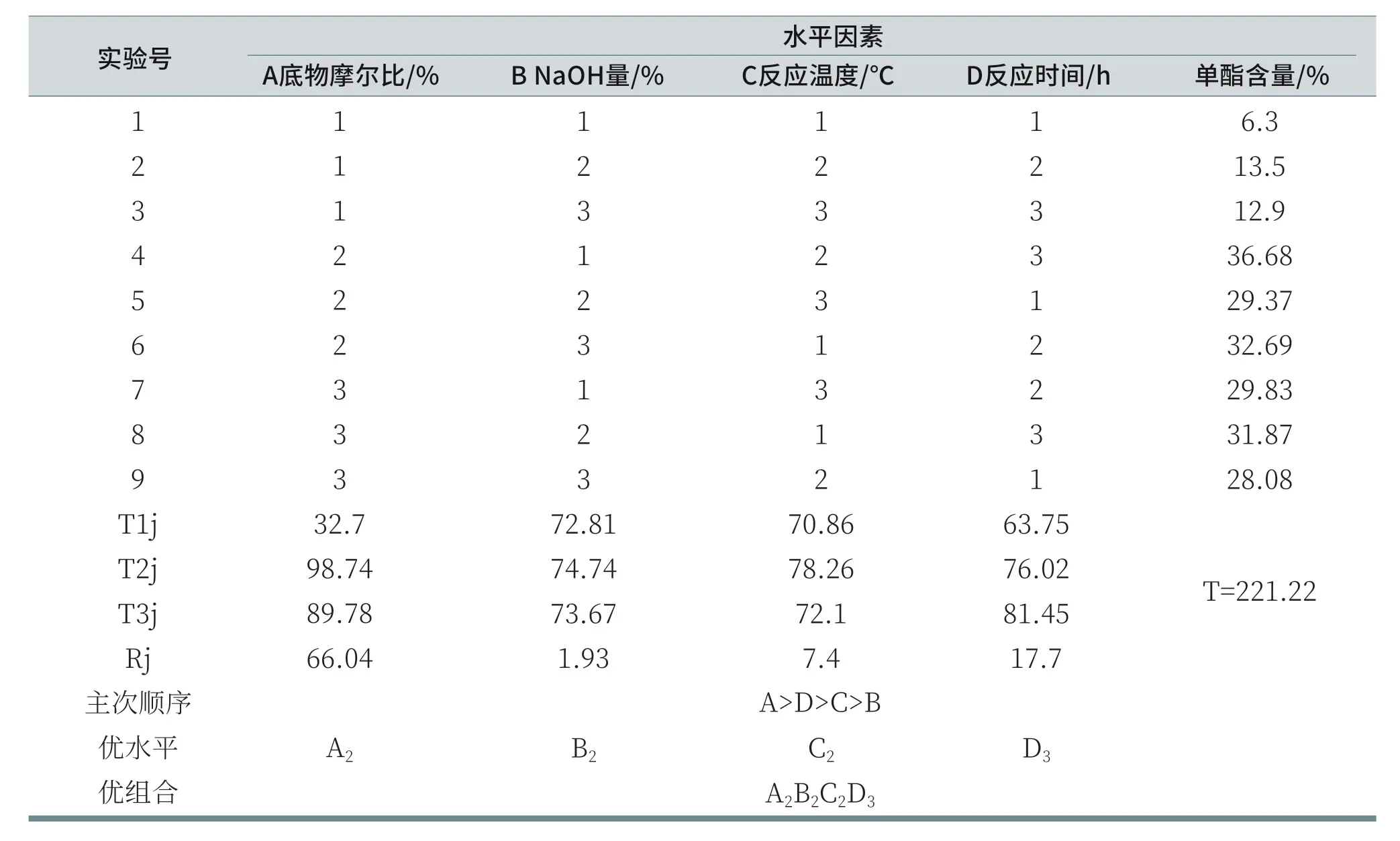

根據單因素實驗結果,建立以甘油∶氫化油的物質摩爾比、反應催化劑NaOH添加量、反應溫度、反應時長為考察因素,單甘酯含量為考察指標的四因素、三水平正交實驗表,見表1,并對正交實驗結果進行直觀分析,結果見表2。

表1 因素水平表

表2 正交實驗直觀分析表

稱取氫化油125 g和一定量的甘油于250 ml的三口燒瓶中,加入一定量的催化劑NaOH后,緩慢升溫,開啟攪拌,固體熔解完全后,通入氮氣,然后升溫到指定溫度,反應一定時間后立即用磷酸中和至pH為6~7,并快速冷卻到120℃以下,固化得到蠟狀產品。

由表2中正交實驗直觀分析表中極差Rj可以看出,影響因素從主到次的順序為A、D、C、B,表明受反應影響最大的因素為A底物摩爾比,次要影響因素為D反應時間,接著是C反應溫度,B脂肪酶量對反應影響最小。

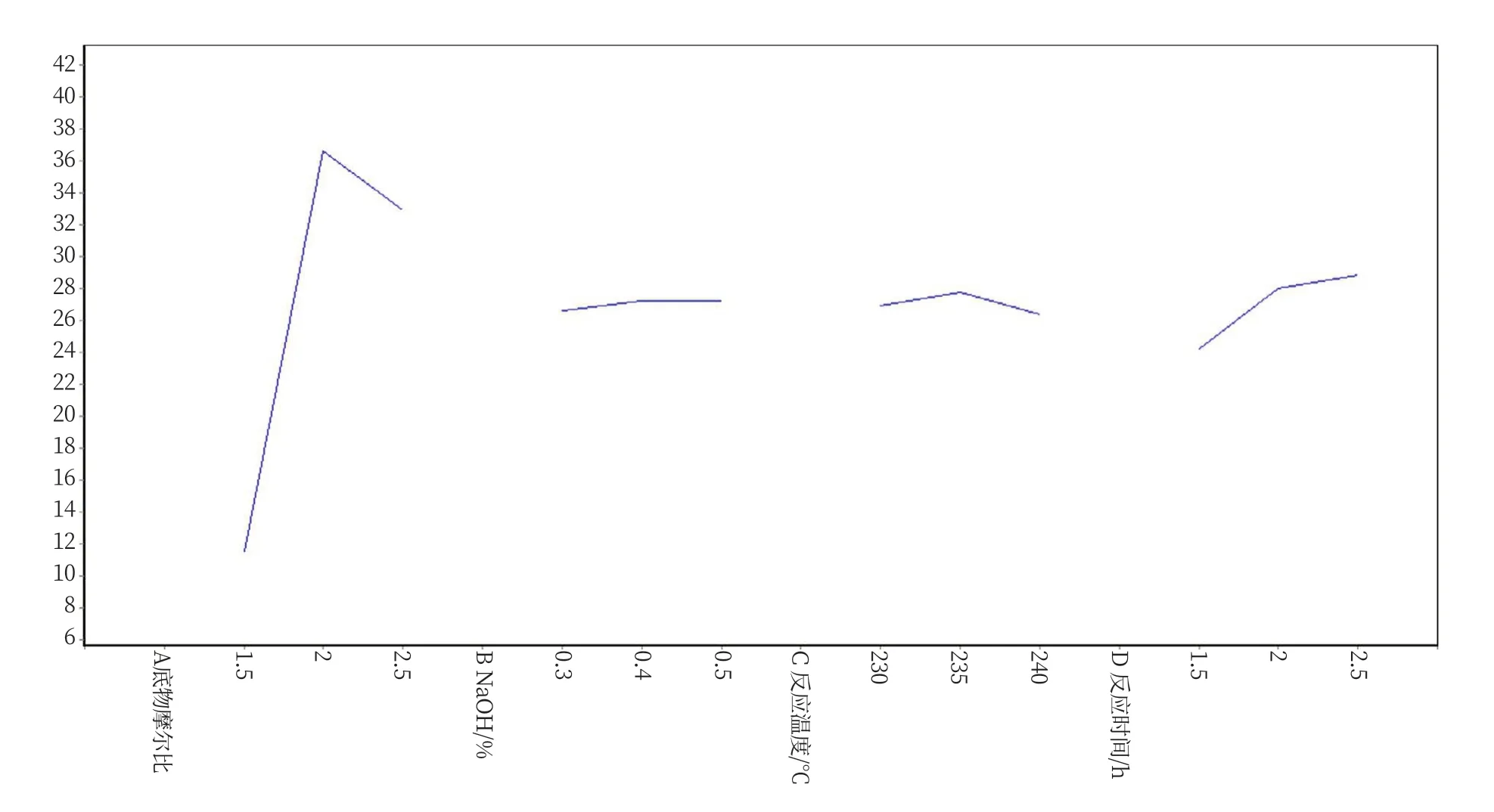

由圖8效應曲線圖可以看出單酯含量隨底物摩爾比、催化劑NaOH添加量、反應溫度先增大后減小,其中,受底物摩爾影響明顯,表現為斜率大。同時單酯含量隨反應時間的增大而增大,同時前期效果明顯,后面影響較小。反應最佳反應底物摩爾比為A2,即甘油∶氫化油摩爾比為2∶1;最佳催化劑NaOH添加量為B2,即NaOH加量為0.4%;最佳反應溫度為A2,即反應溫度為235℃;最佳反應時長為D3,即反應時長為2.5 h,但時間過長,顏色會變深。結果與單因素實驗結論相符合。

圖8 效應曲線圖

4 結論

油脂甘油醇解法制備單硬脂酸甘油酯,單酯含量隨底物摩爾比、催化劑NaOH添加量、反應溫度先增大后減小,其中,受底物摩爾比影響明顯,表現為斜率大。同時,單酯含量隨反應時間的增大而增大,其前期效果明顯,后面影響較小。反應最佳反應底物摩爾比為甘油∶氫化油為2∶1,;最佳催化劑NaOH添加量為0.4%;最佳反應溫度為235℃;最佳反應時長為2 h。