富氧濃度對銅冶煉底吹吹煉的影響

張理勤,俞 偉,黃 進,王曉春,謝 云,楊俊奎

(青海銅業有限責任公司,青海西寧810000)

銅锍底吹吹煉技術是近些年發展起來的煉銅技術,因其具有原料適應性強、連續進料、低空污染小、動力學反應充分等優勢,成為目前銅冶煉的一種發展趨勢[1]。銅锍底吹吹煉技術采用的原料有全熱料、冷熱混合料和全冷料工藝,不同的原料工藝爐內熱平衡不同,所以富氧濃度也不一樣。

已投產的包頭華鼎銅業、河南靈寶冶煉有限公司采用冷熱混合加料工藝,富氧濃度控制在25%~28%之間,氧槍壽命在30~40 d 之間。青海銅業有限責任公司(以下簡稱“青海銅業”)是國內第一家采用全冷料連續吹煉造銅工藝的冶煉企業,熔煉爐液態銅锍經冷卻破碎后經鱗板輸送機輸送至皮帶再進入底吹吹煉爐。由于該工藝采用全冷料進料方式,故爐內熱平衡容易控制,有效避免了吹煉爐因爐內溫度操控不當、渣型控制不當而導致的噴爐現象。青海銅業吹煉爐規格為Φ4 m ×20 m,內襯460 mm厚鎂鉻磚,設計11 支單排氧槍(氧槍角度15°),銅口、渣口分別設在爐體東西端頭。

富氧濃度主要是控制入爐氣體流量和氧氣濃度,本文從富氧濃度對氧槍壽命和富氧濃度對不同原料工藝銅冶煉的影響進行闡述,以期為同行提供參考。

1 富氧濃度對氧槍壽命及爐壽的影響

1.1 生產基本情況

青海銅業底吹吹煉爐氧槍設計有11 支,現使用7 支(2#渣口,3#、4#、5#、9#、10#、11#銅口),外管采用氮氣保護,內管通入壓縮空氣和氧氣的混合氣體。生產過程中氧濃度在36%~43%之間進行調整。

在不同氧濃度條件下,保持氧槍壓力0.9~1.1 MPa、投料量19~22 t/h,吹煉爐轉爐時間為3 d/次的條件下,分析氧濃度對氧槍壽命的影響。當氧濃度控制在40%~43%時,氧槍燒損嚴重,氧槍端頭呈現火紅狀;當氧濃度控制在37%~39%之間時,氧槍燒損程度變輕,氧槍端頭呈現暗紅狀;當氧濃度控制在34%~36%之間時,氧槍基本無燒損,僅出現部分堵塞現象,端頭基本呈現氧槍本色,無火紅狀及暗紅狀。不同氧濃度條件下氧槍燒損程度見圖1。

圖1 不同氧濃度條件下氧槍燒損程度

1.2 影響氧槍壽命的影響因素及改進措施

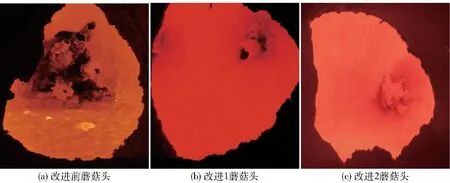

氧槍的燒損情況與蘑菇頭有重要關系。處于熱力學、動力學平衡狀態的“蘑菇頭”大小合適時不僅能保證送氣量,還能保護和延長氧槍壽命[2]。氧槍端頭穩定蘑菇頭的長成與氣體流量有直接關系,隨著氧濃度減小,氧槍通過的氣體總流量增大,氣體帶入爐內的冷空氣增多,有利于滿足蘑菇頭穩定生成的熱力學平衡條件,能生成孔隙率、大小合適的蘑菇頭,保護氧槍。

青海銅業使用的氧槍直徑為φ51 mm,氧槍內管留有10 個通氣孔道,單支氧槍氣體通量為800 Nm3/h。當有效通氣面積減小時,氧槍氣體壓力增大,氧槍蘑菇頭生長不規則,無法滿足蘑菇頭穩定生成的條件,氧槍易堵塞、燒損[3],同時,還會造成吹煉爐產能受限;另外,高壓氣體使得爐內動力學條件過于劇烈,易造成爐襯侵蝕嚴重、下料口噴濺等問題。

氧槍蘑菇頭生長不規則,蘑菇頭細長,使得富氧氣體的穿透區縮短,會引起液面攪動強烈、噴濺嚴重、沖刷爐頂,造成渣線區域、爐頂區域爐磚侵蝕嚴重等問題[4]。青海銅業吹煉爐于2018年7月份開爐生產,2019年1月份下料口區域由于爐頂磚高溫侵蝕、爐殼發紅,被迫停產檢修;2019年4月份由于氧槍區域、爐頂區域爐磚侵蝕嚴重,爐殼發紅再次停爐中修,重新砌筑耐火磚。

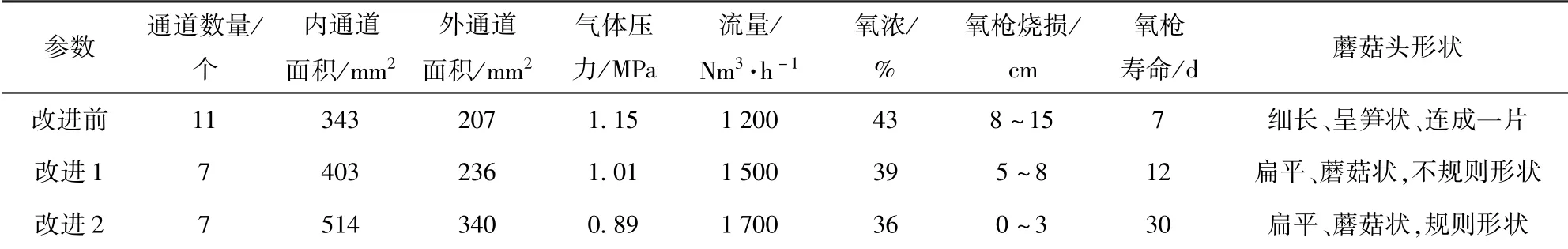

針對上述問題,青海銅業通過改變氧槍通氣管道的數量對氧槍進行了改進,改進后的單支氧槍氣體通量為1 700 Nm3/h,降低了富氧濃度,增大了氧槍流量,創造了滿足蘑菇頭穩定生成的條件。便于技術操作人員在氧槍氣體壓力、富氧濃度、氣體流量、熱平衡四者之間尋求最佳的平衡點,延長氧槍壽命,減緩由于蘑菇頭不規則、氧槍燒損、氣體壓力過高而引發的爐襯侵蝕問題[5]。改進后的氧槍燒損情況逐步改善,蘑菇頭形狀逐漸趨于規則,氧槍使用壽命提升,爐體有效運轉率提高。氧槍改進前后相關參數對比見表1;氧槍改進前后的蘑菇頭形狀對比見圖2。

圖2 氧槍改進前后的蘑菇頭形狀對比

表1 氧槍改進前后相關參數對比表

2 富氧濃度對“三相”厚度的影響

2.1 吹煉基本反應原理

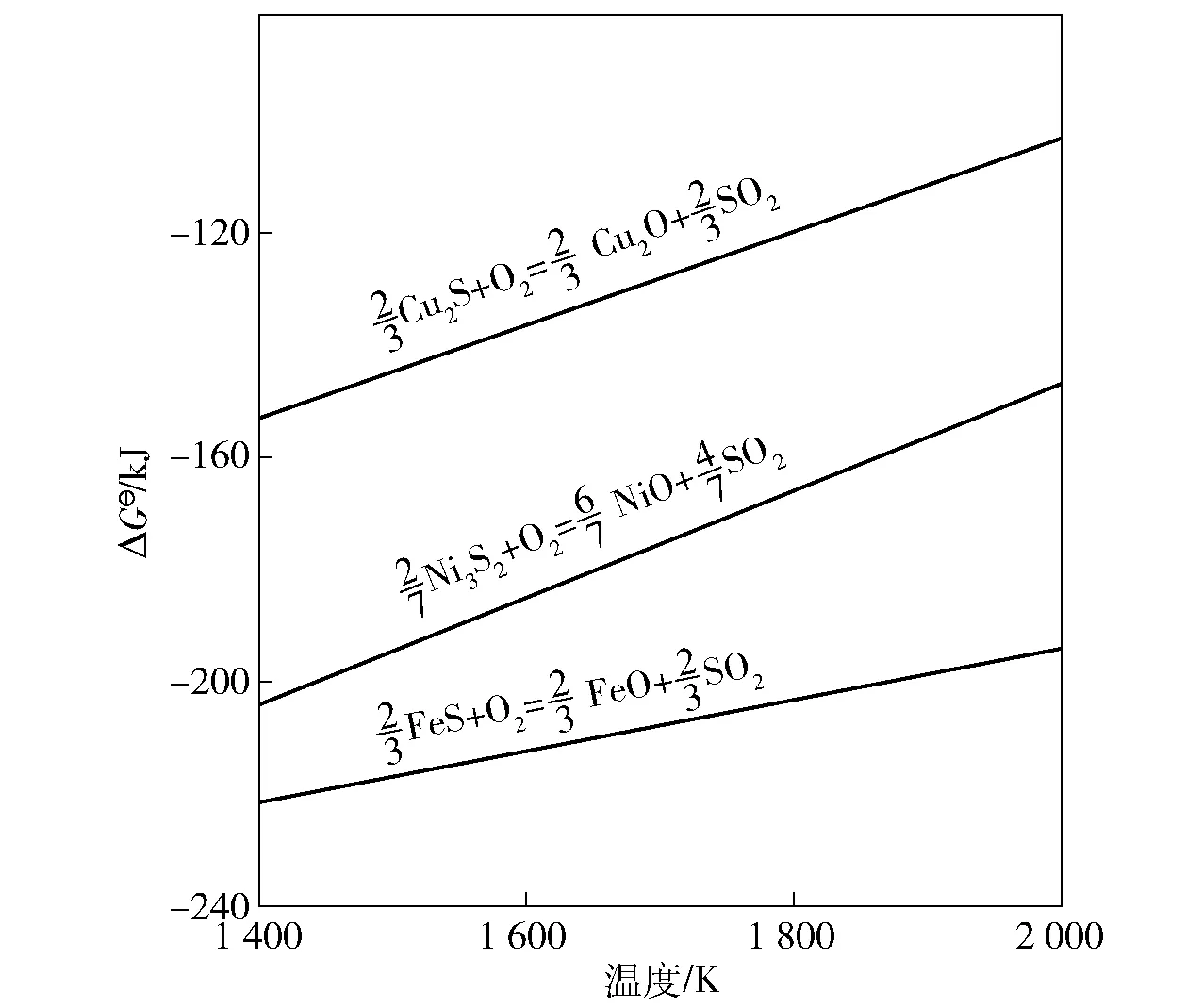

富氧濃度的改變直接影響爐內熱平衡,氧濃越高,熱力學反應越激烈。硫化物反應ΔGθ-T關系圖如圖3所示[6]。

圖3 硫化物與氧化物反應的ΔGθ-T 關系圖

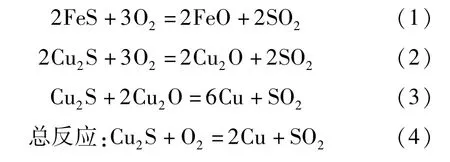

根據熱力學平衡圖,銅锍反應首先是FeS 氧化,當銅锍中的FeS 被氧化至含Fe 1%以下時,Cu2S 才會被氧化造銅[7],具體化學反應見式(1)~(4)。

2.2 富氧濃度對三相的影響

在生產過程中,三相自爐體底部至熔液表面依次為粗銅相、銅锍相、渣相。生產初期富氧濃度控制在38%左右,投料量穩定在20 t/h 左右,粗銅層約500~600 mm、銅锍層200~300 mm、渣層250~350 mm。由于爐頂定量給料秤計量失衡,造成實際入爐物料偏大,爐內溫度偏低。為保證順利放渣,提高爐內冶煉溫度,在實際操作過程中,常提高富氧濃度至45%左右,此時造成爐內泡沫渣增多,粗銅過吹,吹煉渣含銅偏高。

由于富氧濃度的變化,銅锍入爐量與爐內銅锍反應速率之間的動態平衡被打破[8],此時由于熱力學反應劇烈,富氧氣體穿透粗銅層與銅锍層促使反應速率加快,銅锍層逐漸變薄最終消失。隨著銅锍層消失,富氧氣體直接穿透粗銅層作用于渣層,此時渣層氧勢升高,銅锍中的FeS 大量被氧化成磁性渣,造成爐內泡沫渣增多。為避免爐內因磁性渣的增多而引起噴爐的危險,塊煤的投入量由0.3 t/h 增加至0.5 t/h,使得生產成本上升。另一方面,由于銅锍層的消失,爐內粗銅沉降過度區變短甚至消失,磁性渣的增多引起渣性發黏,造成渣銅不分,最終引起渣口放渣時帶出大量的粗銅,在渣包包底形成大量的包底銅,平均品位達到94%,造成吹煉爐直收率不到90%。兩相操作時渣包包底銅形貌如圖4所示。

圖4 渣包包底銅形貌

為重新恢復至三相操作的動態平衡狀態,首先需要保證爐頂定量給料秤的穩定,控制合適的氧料比,保證粗銅品位。另一方面,保持爐內粗銅層在500~600 mm,降低富氧濃度至34%~35%,降低爐內反應速率,穩定操作。每小時從三相測量口測量一次液位,根據銅锍層生成情況逐步調整工藝操作。待銅锍層厚度達到200~300 mm 時,提高富氧濃度至38%左右,穩定操作,保持爐內動態平衡。重新恢復三相操作后,現階段粗銅層厚度600~700 mm,銅锍層200~250 mm,渣層150~250 mm。

3 富氧濃度對冷、熱態銅锍吹煉的影響

3.1 冷、熱態銅锍吹煉的區別

冷、熱態銅锍在冶煉過程中主要有兩方面的不同,一方面表現為冶煉成本,另一方面表現為工藝控制難易程度。

青海銅業采用冷態銅锍入爐操作,期間熱態銅锍經渣包運輸至緩冷場自然緩冷10 h,再水冷50 h,然后經三級破碎后經皮帶輸送入爐。冷態銅锍入爐操作會造成低空污染,而且增加了水處理、破碎、人工、渣包運輸及維護、渣包車的維護及購置等各項成本,還會造成銅锍熱量損失。但冷態銅锍入爐可以最大限度地避免吹煉爐因熱平衡控制不穩而導致的工藝控制方面的安全隱患。

熱態銅锍入爐可以節約以上各項成本,但對冶煉工藝控制要求更精準,提升了對技術人員素質的要求。

3.2 冷、熱態銅锍吹煉富氧的控制

冷、熱態銅锍吹煉過程中,冷態銅锍可以通過定量給料秤準確計量下料量,熱態銅锍可通過銅锍產率計算銅锍量,因而在保持合適的氧料比的情況下對吹煉渣含銅、粗銅品位等方面基本無影響[9]。

對爐內熱平衡的精準控制、熱平衡的調節主要通過富氧濃度調控。冷態銅锍因入爐后熔化會吸熱,因此為保證與熱態銅锍同樣的反應速率,需較高的富氧濃度[10]。較高的富氧濃度促使反應向右加速進行,同時減少了煙氣帶走的熱量,為冷態銅锍熔化、反應提供了較多的熱量[11],一般控制富氧濃度在36%~38%之間。熱態銅锍入爐本身帶有大量的熱量,入爐后增加了爐內熱量,直接參與氧化反應,此時反應迅速,應降低富氧濃度,一般控制在28%~30%之間。當熱態銅锍停止入爐5~10 min后可適當提高富氧濃度2%~3%,避免因爐內熱平衡瞬間被打破而造成平衡失控,進而引發冒爐甚至噴爐,應逐步提高氧濃,平穩過渡至穩定生產狀態。

4 結論

1)改進氧槍結構可延長氧槍壽命,提高開工率。由于氧槍磚限制,吹煉爐單只氧槍有效通氣面積小,使用氧槍數量多,易引起吹煉爐氧槍堵塞、損壞,更換氧槍時間較長。提高單只氧槍的有效通量、減少氧槍使用數量、控制富氧濃度36%~38%,是延長氧槍壽命、縮短停爐更換氧槍時間的重要措施。

2)控制合理的富氧濃度,采用三相操作進行生產有利于提高銅的直收率,降低生產成本。三相厚度對于控制粗銅品位、渣銅分離有其重要的意義,通過合理的富氧濃度控制合適的三相厚度:粗銅層500~600 mm、銅锍層200~300 mm、渣層250~350 mm,確保吹煉爐各項生產指標合格。

3)對于不同的冷熱比例的銅锍原料,控制不同的富氧濃度,可滿足爐內熱平衡條件。不同的富氧濃度對于爐內熱平衡有不同的影響,建議冷態銅锍吹煉、熱態銅锍吹煉、冷熱態銅锍混合吹煉分別對應的富氧濃度為36%~38%、28%~32%、31%~34%,具體控制條件應視生產情況而定。