大型鋅精礦流態(tài)化焙燒爐的技術(shù)發(fā)展

周 鋼

(中國(guó)恩菲工程技術(shù)有限公司,北京 100038)

流態(tài)化焙燒爐作為傳統(tǒng)濕法煉鋅的主要設(shè)備,用于鋅精礦的焙燒脫硫,具有焙燒強(qiáng)度大、熱穩(wěn)定性好、連續(xù)作業(yè)率高、爐體壽命長(zhǎng)等優(yōu)點(diǎn)[1-3]。20世紀(jì)90年代我國(guó)引進(jìn)了首臺(tái)109 m2大型流態(tài)化焙燒爐,中國(guó)恩菲工程技術(shù)有限公司(以下簡(jiǎn)稱“中國(guó)恩菲”)在消化吸收該技術(shù)的基礎(chǔ)上,進(jìn)行了多項(xiàng)改進(jìn)優(yōu)化,并先后建成投產(chǎn)達(dá)二十多套,實(shí)現(xiàn)了大型焙燒爐技術(shù)的推廣普及。隨后開(kāi)發(fā)的152 m2流態(tài)化焙燒爐,是鋅冶煉行業(yè)目前世界上爐床面積最大的單體焙燒設(shè)備,其在白銀有色集團(tuán)股份有限公司(以下簡(jiǎn)稱“白銀公司”)和株洲冶煉集團(tuán)股份有限公司相繼順利投產(chǎn)后,標(biāo)志著我國(guó)大型焙燒爐技術(shù)達(dá)到了世界先進(jìn)的水平。

隨著濕法煉鋅規(guī)模逐漸擴(kuò)大,新建鋅冶煉工程項(xiàng)目規(guī)模向年產(chǎn)20 萬(wàn)~30 萬(wàn)t 電鋅邁進(jìn)。與此同時(shí),有色金屬冶煉產(chǎn)業(yè)整體向規(guī)模化、集約化、智能化方向轉(zhuǎn)型升級(jí),推動(dòng)現(xiàn)有流態(tài)化焙燒爐技術(shù)向大型化、高效化、智能化發(fā)展的需求日益凸顯。在此背景下,本文對(duì)大型流態(tài)化焙燒爐技術(shù)進(jìn)行了介紹,并對(duì)其發(fā)展歷程和創(chuàng)新技術(shù)進(jìn)行了闡述,探討了其未來(lái)發(fā)展的方向。

1 流態(tài)化焙燒爐的結(jié)構(gòu)及工藝特點(diǎn)

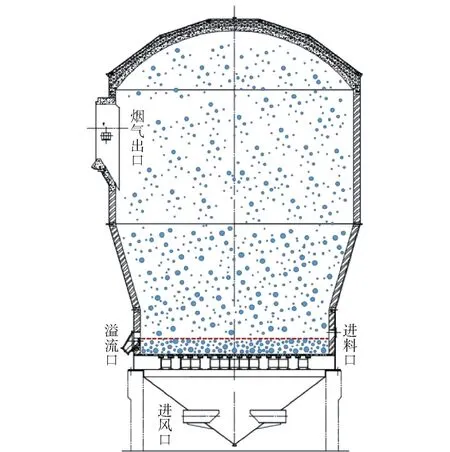

在濕法煉鋅過(guò)程中,鋅精礦焙燒的目的是將精礦中ZnS 氧化成ZnO,同時(shí)使精礦中的S 氧化為SO2以便后續(xù)制酸[4]。實(shí)際生產(chǎn)中焙燒溫度一般控制在850~1 000 ℃,介于硫酸化焙燒和氧化焙燒的溫度之間,焙燒的產(chǎn)物為ZnO、ZnFe2O4、ZnSO4和ZnO2·ZnSO4。流態(tài)化焙燒爐是實(shí)現(xiàn)焙燒過(guò)程的主體設(shè)備,主要包括爐底風(fēng)箱、分布板、爐體(包括爐殼和耐火材料)、爐頂、進(jìn)料口、溢流口、出煙口和冷卻盤管等構(gòu)件。其爐型主要采用上部擴(kuò)大的結(jié)構(gòu)形式,以延長(zhǎng)煙塵在爐膛內(nèi)的停留時(shí)間來(lái)保證煙塵質(zhì)量。典型的流態(tài)化焙燒爐結(jié)構(gòu)示意圖見(jiàn)圖1。

圖1 典型的流態(tài)化焙燒爐結(jié)構(gòu)示意圖

空氣從焙燒爐底部風(fēng)箱鼓入,通過(guò)空氣分布板進(jìn)入爐內(nèi)。鋅精礦通過(guò)高速皮帶拋料的方式均勻拋灑進(jìn)入爐內(nèi),在氣流劇烈攪動(dòng)作用下形成高度約1.0 m 的穩(wěn)定流態(tài)化層,同時(shí)內(nèi)部發(fā)生激烈快速的氧化反應(yīng),以達(dá)到脫硫的目的。產(chǎn)物包括高溫焙砂和煙氣,鋅精礦在爐內(nèi)經(jīng)過(guò)干燥、團(tuán)聚、破碎、反應(yīng)等復(fù)雜物理化學(xué)變化并停留5~7 h,完成脫硫成為焙砂后,經(jīng)過(guò)爐身一側(cè)溢流口排出。另有部分細(xì)顆粒精礦在煙氣夾帶作用下隨高溫?zé)煔膺M(jìn)入爐膛,由于比表面積大,在高溫爐膛內(nèi)停留約30 s 即可完成反應(yīng)。煙氣經(jīng)后續(xù)余熱回收及收塵后送制酸系統(tǒng),產(chǎn)生的鍋爐煙塵、旋風(fēng)及電收塵煙塵與溢流焙砂一起送到濕法浸出工序[4-5]。

鋅精礦焙燒過(guò)程的工藝要求是形成穩(wěn)定的流態(tài)化層和良好的反應(yīng)動(dòng)力學(xué)條件,所涉及的工藝控制參數(shù)包括床層線速度、焙燒溫度、停留時(shí)間等,而這些關(guān)鍵參數(shù)由入爐精礦成分、精礦粒度分布、脫硫率及可溶鋅浸出率等后續(xù)的工藝要求來(lái)綜合決定。因此,焙燒爐的技術(shù)發(fā)展主要圍繞對(duì)上述工藝參數(shù)的優(yōu)化及自動(dòng)控制的實(shí)現(xiàn),來(lái)確保焙燒爐具有長(zhǎng)壽命,并能穩(wěn)定、安全和環(huán)保運(yùn)行。

2 流態(tài)化焙燒爐的技術(shù)發(fā)展

早期的109 m2流態(tài)化焙燒爐,設(shè)計(jì)床能力約5.8 t/(m2·d),實(shí)際生產(chǎn)中經(jīng)過(guò)摸索優(yōu)化,床能力達(dá)到了6.5 t/(m2·d),在生產(chǎn)實(shí)踐中該焙燒爐逐漸暴露出一些問(wèn)題[6-10],主要包括:一是爐殼變形以及腐蝕的問(wèn)題,爐殼變形主要是由于局部溫度過(guò)高導(dǎo)致強(qiáng)度下降出現(xiàn)屈服變形,爐殼腐蝕嚴(yán)重的部位主要位于擴(kuò)大段上部,主要由煙氣露點(diǎn)腐蝕造成;二是耐火磚出現(xiàn)剝落的問(wèn)題,主要部位分布在下直段爐墻、出煙口、擴(kuò)大段拱腳處以及爐頂,主要是由于受高溫含硫煙氣的沖刷,以及開(kāi)停爐過(guò)程中的熱震效應(yīng)引起;三是分布板的跑風(fēng)問(wèn)題,跑風(fēng)直接導(dǎo)致?tīng)t內(nèi)流態(tài)化異常,嚴(yán)重時(shí)導(dǎo)致停爐。2010年中國(guó)恩菲為白銀公司新設(shè)計(jì)109 m2流態(tài)化焙燒爐,在原爐型基礎(chǔ)上進(jìn)行了優(yōu)化改造,改造后的焙燒爐順利投產(chǎn),床能力上限提高到了8.0 t/(m2·d)以上,同時(shí)煙塵率降低,焙砂的殘硫降低,經(jīng)濟(jì)效益顯著[11-12]。

2017年1月,中國(guó)恩菲聯(lián)合白銀公司開(kāi)發(fā)的152 m2流態(tài)化焙燒爐正式投產(chǎn),該焙燒爐滿足配套單系列年產(chǎn)15 萬(wàn)t 電鋅產(chǎn)能的裝備需求。相比109 m2流態(tài)化焙燒爐,其爐型結(jié)構(gòu)維持了上部擴(kuò)大的型式,但是爐床面積增大后引起上部爐膛直徑和整體荷重明顯增加,因此對(duì)爐體結(jié)構(gòu)的安全性和穩(wěn)定性要求更高。其難度主要體現(xiàn)在三個(gè)方面:一是爐頂?shù)闹睆竭_(dá)到18.5 m,自重高達(dá)五百多噸,對(duì)其結(jié)構(gòu)型式,材料性能及施工方案可行性都有很高的要求;二是爐體自身荷重增大,尤其是爐內(nèi)耐火材料,在實(shí)現(xiàn)下部磚體對(duì)上部磚體重量承載的同時(shí)還要保證結(jié)構(gòu)穩(wěn)定;三是爐床面積增大后,進(jìn)風(fēng)量也相應(yīng)增大,對(duì)布風(fēng)的均勻性以及整體密封性能要求更高。

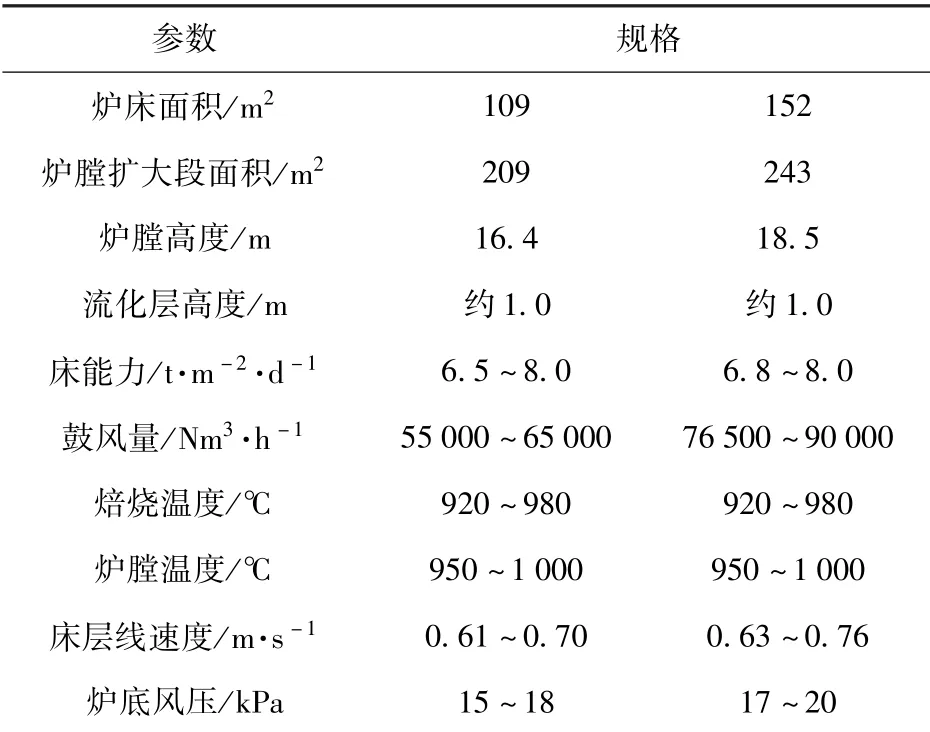

針對(duì)原來(lái)爐體結(jié)構(gòu)存在的問(wèn)題,通過(guò)引入數(shù)值仿真的設(shè)計(jì)手段,結(jié)合采用整體澆注技術(shù)對(duì)新?tīng)t體結(jié)構(gòu)進(jìn)行優(yōu)化升級(jí)。最新設(shè)計(jì)的三臺(tái)大型152 m2流態(tài)化焙燒爐已相繼投產(chǎn),尤其是2019年株冶集團(tuán)順利投產(chǎn)的兩臺(tái)152 m2流態(tài)化焙燒爐,爐況穩(wěn)定、操作簡(jiǎn)便、技術(shù)指標(biāo)先進(jìn),生產(chǎn)實(shí)踐證明優(yōu)化設(shè)計(jì)是成功的。從設(shè)備投資、能源消耗、環(huán)境影響以及運(yùn)行成本來(lái)看,相比109 m2流態(tài)化焙燒爐,152 m2焙燒爐具有顯著的優(yōu)勢(shì)。表1 為109 m2與152 m2兩種流態(tài)化焙燒爐的參數(shù)對(duì)比。

表1 兩種規(guī)格流態(tài)化焙燒爐參數(shù)對(duì)比

3 流態(tài)化焙燒爐的優(yōu)化改進(jìn)及創(chuàng)新

綜合來(lái)看,流態(tài)化焙燒爐技術(shù)的優(yōu)化改進(jìn)及創(chuàng)新包括以下幾個(gè)方面。

1)工藝參數(shù)的優(yōu)化。在工藝參數(shù)的選取上,結(jié)合109 m2流態(tài)化焙燒爐大量的實(shí)踐經(jīng)驗(yàn),對(duì)床層線速度、停留時(shí)間進(jìn)行了優(yōu)化,并對(duì)爐型結(jié)構(gòu)進(jìn)行了相應(yīng)的調(diào)整,來(lái)達(dá)到降低煙塵率、提高焙砂質(zhì)量的效果。

2)整體澆注技術(shù)應(yīng)用。砌磚形式的焙燒爐爐頂結(jié)構(gòu)復(fù)雜,施工難度大,在開(kāi)停爐過(guò)程中經(jīng)多次膨脹收縮后易開(kāi)裂、掉磚,同時(shí)造成含硫煙氣腐蝕爐頂鋼結(jié)構(gòu),引發(fā)漏煙污染環(huán)境的問(wèn)題。目前爐頂廣泛采用耐火澆注料整體澆注球形拱頂,一是從結(jié)構(gòu)設(shè)計(jì)上對(duì)拱頂角、拱頂厚度及外殼材質(zhì)進(jìn)行優(yōu)化;二是施工方式采用整體澆注技術(shù),爐頂一次成型,經(jīng)實(shí)踐證實(shí)結(jié)構(gòu)穩(wěn)定、壽命長(zhǎng),同時(shí)還改善爐頂冒煙的問(wèn)題。另外,焙燒爐下直段以及煙氣出口處長(zhǎng)期受高溫物料及煙氣沖刷侵蝕,嚴(yán)重時(shí)出現(xiàn)脫落,改為整體澆注料后,耐高溫、耐磨和耐沖刷能力大大改善,有效提高了焙燒爐的連續(xù)作業(yè)率。

3)迷宮型密封結(jié)構(gòu)應(yīng)用。流化爐床床面采用澆注料,四周側(cè)墻采用砌磚結(jié)構(gòu),兩者結(jié)合面處易出現(xiàn)漏風(fēng),在該處設(shè)置迷宮型結(jié)構(gòu)能夠有效防止?fàn)t底送入的流化空氣從磚縫中竄出,影響爐內(nèi)沸騰情況。煙氣出口與余熱鍋爐之間采用水平對(duì)接的方式,通過(guò)膨脹節(jié)連接,由于長(zhǎng)期處于高溫?zé)煔獾臎_刷,同時(shí)開(kāi)停爐期間存在垂直位移,采用迷宮型密封結(jié)構(gòu)能夠有效防止煙氣泄露。

4)新型底排料裝置應(yīng)用。焙燒過(guò)程中,焙砂顆粒經(jīng)過(guò)聚變長(zhǎng)大,形成部分大顆粒沉積在爐床底部,無(wú)法正常流態(tài)化,同時(shí)遮擋出風(fēng)口,影響局部區(qū)域焙砂流態(tài)化,嚴(yán)重時(shí)導(dǎo)致停爐。因此需要定期通過(guò)排底料裝置排出大顆粒焙砂。通過(guò)采用新型的排底料裝置,用扳手式門蓋替代了閘板,并在門蓋外面設(shè)置了密封罩,門蓋的開(kāi)啟和關(guān)閉操作可以在密封罩外面進(jìn)行,使排底料操作更方便、安全,有利于提高焙燒爐的作業(yè)率。

5)分布板的密封。由于分布板采用分塊后拼接的安裝方式,因此相鄰分布板之間留有一定的膨脹間隙,否則經(jīng)過(guò)開(kāi)停爐操作后床面就會(huì)出現(xiàn)明顯的裂縫,嚴(yán)重時(shí)影響爐內(nèi)正常流態(tài)化。在此部位采用柔性密封條,不僅能保證分布板受熱后自由膨脹,同時(shí)確保分布板之間的密封。另外優(yōu)化了風(fēng)帽設(shè)計(jì),提高了風(fēng)帽噴出風(fēng)量的均勻度。

6)爐殼強(qiáng)度優(yōu)化。通過(guò)對(duì)爐殼建立熱力耦合數(shù)學(xué)模型,計(jì)算得到爐殼熱應(yīng)力分布,對(duì)爐殼的薄弱部位通過(guò)增加筋板的方式進(jìn)行局部加強(qiáng),同時(shí)對(duì)熱應(yīng)力集中的區(qū)域進(jìn)行結(jié)構(gòu)優(yōu)化以釋放應(yīng)力,確保爐殼穩(wěn)定性。實(shí)踐證實(shí),結(jié)構(gòu)優(yōu)化后能夠有效防止?fàn)t體變形。

4 流態(tài)化焙燒爐發(fā)展方向展望

現(xiàn)有大型流態(tài)化焙燒爐經(jīng)過(guò)多年持續(xù)改進(jìn)及操作優(yōu)化,床能力相比原來(lái)設(shè)計(jì)值有了大幅提高,焙砂質(zhì)量和產(chǎn)量也得到了提升,因此在現(xiàn)有爐型下,焙燒爐本身的潛力已完全釋放。隨著有色冶煉行業(yè)準(zhǔn)入門檻的提高以及智能化發(fā)展的需要,今后流態(tài)化焙燒爐將進(jìn)一步朝著高效率、低污染、智能化的方向發(fā)展。

1)進(jìn)一步提高焙燒爐的床能力。目前焙燒爐的實(shí)際床能力達(dá)到8.0 t/(m2·d)以上,但據(jù)國(guó)外文獻(xiàn)報(bào)導(dǎo),采用富氧焙燒后,床能力可達(dá)到10~15 t/(m2·d)。但富氧濃度一般不超過(guò)30%,因?yàn)檫^(guò)高的富氧濃度不僅會(huì)造成氧的利用率低,而且還會(huì)使焙燒產(chǎn)物的硫酸鹽含量增加。床能力提高后,相應(yīng)的床層高度也要提高,來(lái)確保焙砂在床層內(nèi)的停留時(shí)間,同時(shí)爐型結(jié)構(gòu)也要進(jìn)行相應(yīng)的改變。

2)降低煙塵率。目前鋅精礦焙燒的煙塵率普遍在50%~55%,部分達(dá)到70%。導(dǎo)致煙塵率高的原因有兩方面:一是焙燒爐床能力提高后氣速相應(yīng)增大;二是入爐精礦本身粒度變細(xì)。要減低煙塵率,就必須針對(duì)物料和工藝條件,優(yōu)化操作條件和爐型參數(shù),來(lái)確保達(dá)到工藝控制要求。若能降低煙塵率,不僅能提高煙塵的質(zhì)量,而且有利于降低收塵設(shè)備投資。

3)進(jìn)料裝置優(yōu)化。目前大型流態(tài)化焙燒爐一般采用拋料機(jī)給料的進(jìn)料方式,拋料機(jī)通過(guò)高速運(yùn)轉(zhuǎn)皮帶將精礦均勻拋灑到爐床反應(yīng)區(qū)。目前的拋料設(shè)備主要存在兩個(gè)問(wèn)題:一是漏料問(wèn)題,即拋料過(guò)程中部分物料速度不夠或是碰到壁面反彈,落到進(jìn)料口之外,需要定期清理;二是拋料設(shè)備本身體積龐大,自重較大,發(fā)生故障時(shí)移動(dòng)困難。因此,對(duì)于大型化焙燒爐來(lái)說(shuō),開(kāi)發(fā)易檢修的小型拋料機(jī),同時(shí)優(yōu)化進(jìn)料口形式,采用多點(diǎn)同時(shí)拋料的方式能夠更好地實(shí)現(xiàn)均勻進(jìn)料。

4)冷卻盤管優(yōu)化。鋅精礦焙燒過(guò)程主要為氧化放熱反應(yīng),爐內(nèi)處于熱量過(guò)剩的狀態(tài),為了維持穩(wěn)定的焙燒溫度,通常在流化層內(nèi)設(shè)置多組水冷埋管,以將爐內(nèi)熱量帶走,同時(shí)產(chǎn)生部分蒸汽。在生產(chǎn)過(guò)程中,盤管的使用存在兩個(gè)方面問(wèn)題:一是盤管在流化層內(nèi)受到物料沖刷磨損,嚴(yán)重時(shí)穿孔導(dǎo)致停爐;二是盤管表面因存在部分死區(qū)致使物料堆積,其中低熔點(diǎn)物質(zhì)熔化后形成粘結(jié)物覆蓋在埋管表面,降低了盤管換熱系數(shù),為維持爐內(nèi)熱平衡的穩(wěn)定,需要根據(jù)進(jìn)料量調(diào)節(jié)埋管的換熱量,一般采用人工增減埋管數(shù)量的方式進(jìn)行。目前一般通過(guò)更換材質(zhì)或采用耐磨合金堆焊的方式來(lái)延長(zhǎng)盤管壽命,若能實(shí)現(xiàn)盤管冷卻能力可調(diào)可控,將減少人工更換盤管的作業(yè),從而大大提高焙燒爐的作業(yè)率。

5)焙砂冷卻裝置優(yōu)化。焙燒爐排出的焙砂溫度高于900 ℃,須將其冷卻到150 ℃左右后送浸出工序。一般采用流態(tài)化冷卻器和冷卻圓筒實(shí)現(xiàn)兩級(jí)冷卻,目前流態(tài)化冷卻器常出現(xiàn)由于腐蝕導(dǎo)致漏水的問(wèn)題,冷卻圓筒也存在磨損導(dǎo)致管束壽命短的問(wèn)題,從而影響了作業(yè)率。因此,開(kāi)發(fā)一套新型高效、節(jié)能、維修量小、操作成本低、壽命長(zhǎng)的焙砂冷卻裝置具有重要的意義。

6)智能化控制。流態(tài)化焙燒爐主要控制的參數(shù)包括進(jìn)料量、焙燒溫度,爐底風(fēng)壓和煙氣出口壓力。控制爐況穩(wěn)定的核心就是要維持正常的流態(tài)化和穩(wěn)定的熱平衡。實(shí)現(xiàn)智能化控制的前提是焙燒爐系統(tǒng)具有完備的自動(dòng)控制裝置,包括燃燒器裝置、進(jìn)料裝置、排底料裝置、溫度及壓力檢測(cè)裝置等,目前新建焙燒爐系統(tǒng)上均已實(shí)現(xiàn)DCS 遠(yuǎn)程控制。

焙燒爐系統(tǒng)智能化控制的進(jìn)一步完善,需實(shí)現(xiàn)控制參數(shù)包括調(diào)節(jié)鼓風(fēng)量、進(jìn)料量、盤管冷卻能力等能夠根據(jù)原料變化進(jìn)行自適應(yīng)匹配和智能化控制,最終實(shí)現(xiàn)無(wú)人值守、現(xiàn)代化的鋅智能冶煉。