3.2m2大極板鋅電積影響因素探究

陳先友,姚應雄,朱北平,陶家榮,張國華,李茂發(fā)

(云錫文山鋅銦冶煉有限公司,云南文山 663701)

鋅電積工序是濕法煉鋅過程中的關鍵環(huán)節(jié),直接關系到鋅錠產品質量和生產成本。隨著濕法煉鋅技術的發(fā)展,為了節(jié)約投資、擴大產能、提高生產效率和自動化程度,鋅電積極板逐漸大型化,從1.6 m2逐漸發(fā)展至3.2 m2,但大極板鋅電積的生產控制要求也隨之提高[1]。若生產過程中的關鍵點控制不當,將影響鋅片質量和電積成本。其中鋅片化學質量主要體現為鉛或銅超標,產出1#或2#鋅片;物理質量主要體現為表面粒子多,致密度差,降低鋅熔鑄直收率;電積成本主要體現為直流電單耗和陰陽極板成本升高。以上因素都將嚴重影響企業(yè)生產經濟效益。

云錫文山鋅銦冶煉有限公司(以下簡稱“公司”),是國內第五家采用3.2 m2大極板生產的濕法煉鋅企業(yè),采用鋅精礦沸騰焙燒-中性浸出-銻鹽法三段凈化-3.2 m2大極板電積精煉-熔鑄主工藝流程,年產10 萬t 鋅,項目于2018年12月投產。本文結合公司生產控制實際需要,對3.2 m2大極板鋅電積過程中影響鋅片質量和電積成本的關鍵因素作簡要分析探討。

1 影響因素分析

1.1 新液質量

新液作為鋅電積原料,其成分是鋅電積質量最重要的影響因素。各企業(yè)因工礦條件不一,故對新液質量控制標準各不相同,大極板電積新液質量要求相對較高,公司新液質量控制標準見表1。

表1 新液質量控制標準 g/L

公司生產中主要控制Co、Ge、Ni、As、Sb 等雜質元素,其中Co 是重點控制元素,也是溶液凈化過程中最難除去的雜質。根據雜質金屬活動順序,若將新液Co 含量控制在低限值,其他雜質元素含量也往往處于較低水平[2-4]。新液雜質含量越低,越有利于電積進行,鋅片質量越好,生產成本越低。生產中容易出現雜質疊加燒板的情況,即單個雜質含量合格,但多種雜質疊加后引起燒板,因此,生產中要在合理的凈化成本范圍內將新液雜質盡可能控低。

影響鋅電積的還有可能是有機物或Mg2+。有機物含量高會導致鋅片表面發(fā)黑、粒子多、致密層薄、鋅片軟、背面有小孔等問題[5],嚴重影響鋅熔鑄直收率。目前,有機物對鋅片質量的具體影響機理尚不明確,個人分析可能原因為:當電積液中有機物量過高時,溶液黏度和阻力增加,Zn2+擴散規(guī)律受影響,致使Zn2+在陰極表面吸附點不均勻,形成尖端放電,同時攜帶富集雜質元素,導致輕微返溶。Mg2+濃度高,不僅管道和設備結垢嚴重,而且溶液電阻增大,直流電單耗升高。總之,生產中要嚴格控制進入系統的有機物量(絮凝劑、除鈷劑、萃取劑、潤滑油等)和原輔料鎂含量(鋅精礦、石灰等),而且還要對鎂進行有效開路。

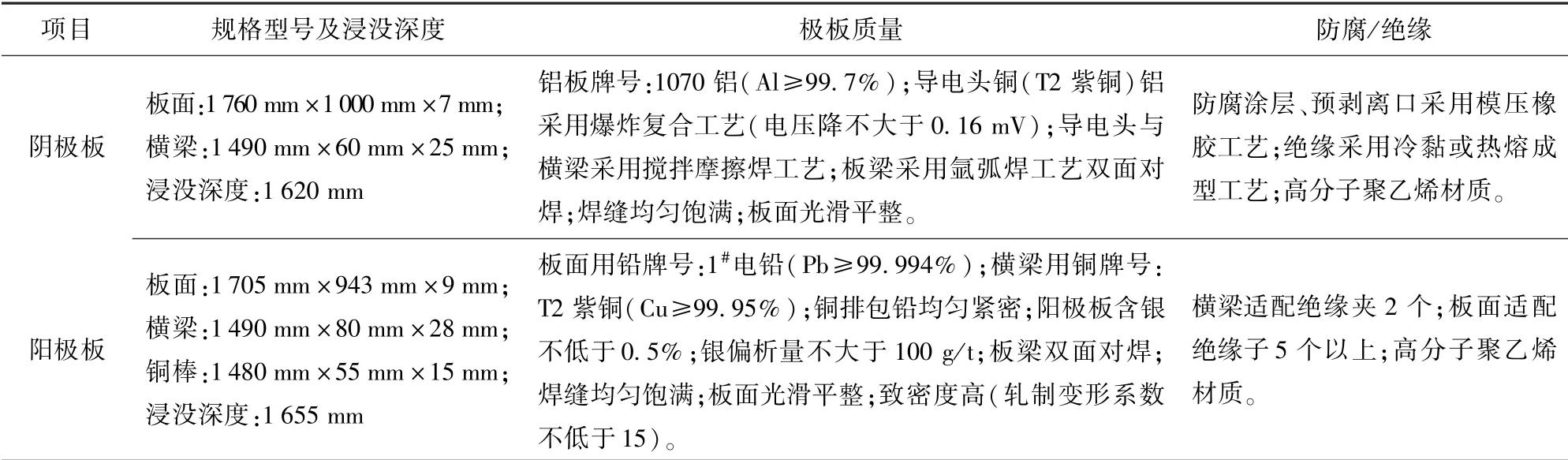

1.2 陰陽極板

陰陽極板作為直流電導體和鋅片載體,是鋅電積的重要工具,經過廣大技術專家的不斷研究和實踐,極板材質已達成共識,通常陰極板為壓延鋁板,陽極板多為Pb-Ag 合金板(含Ag 0.5%~1.0%),也有部分企業(yè)使用多元合金板(Pb-Ca-Ag-Sr 合金、Pb-Ca-Ag-Sr-Re 合金等)以及昆明理工恒達科技股份有限公司研發(fā)的柵欄型鋁基鉛合金復合陽極板[6]。經過生產實踐總結,形成如表2所示的陰陽極板質量控制要點。

表2 陰陽極板質量控制要點

陰陽極板導電性關系到槽電壓高低,即直流電單耗高低,陰、陽極板電阻電壓降占槽電壓的1.0%~1.3%(約0.03~0.05 V)[7],增加直流電單耗30~40 kW/t·Zn;國內3.2 m2大極板噸鋅單耗0.05~0.08 片陰極板,0.02~0.05 片陽極板,10 萬t 產能的鋅冶煉廠通常有1 000~1 500 片的陰極板庫存和500~1 000 片的陽極板庫存,以滿足生產需求。陰陽極板的消耗主要與陽極絕緣措施、掏槽、陽極拍平、剝鋅操作有關。以2020年陰陽極板市場價計,陰陽極板消耗成本約占鋅電積成本的8%左右(不含殘值),因此,陰陽極板質量也是影響鋅電積成本的重要因素之一。

1.3 電積液循環(huán)量

電積液循環(huán)量(m3/h) =鋅降(g/L) ×鋅片產能(kg/h),鋅電積鋅降通常控制在3~4 g/L,因此,循環(huán)量由產能決定。對于大極板生產來說,電積槽體積較大,電積液在電積槽內均勻性相對較差,尤其電積槽底部溶液,鋅濃度貧化,易造成濃差極化[8],影響底部鋅片的析出質量,嚴重時造成返溶,同時也增加槽電壓。因此,大極板生產循環(huán)量要比理論循環(huán)量偏大10%~20%,尤其鋅片析出異常時,可適當加大循環(huán)量,加快雜質開路。為提高溶液均勻性,還可在陽極板面上適當開孔或者電積槽底部增加虹吸管,以增加溶液流動性。

1.4 槽溫

槽溫即電積液溫度,適宜的槽溫有利于加快溶液中Zn2+擴散速率,從而加快析出反應,提高電效[9];槽溫是影響槽電壓因素之一,槽溫升高,溶液黏度和電阻會降低,有利于降低槽電壓,降低直流電耗;槽溫過高,雜質元素活性也相應增加,原電池生成可能性增大,從而增加燒板風險;增加槽溫會使氫的超電壓降低,有利于氫氣的析出,降低電效[10-13];但槽溫增加也導致廠房內酸霧量增加,惡化操作環(huán)境。綜上考慮,生產中通常將槽溫控制在35~40 ℃。

鋅電積是放熱反應,電積后液溫度較電積前液升高3~5 ℃,電流密度和室外氣溫是影響槽溫的主要因素,為了保證生產正常穩(wěn)定,需要實時對槽溫進行監(jiān)控。為了控制適宜槽溫,公司配置了4 臺抽風式冷卻塔和3 臺鼓風式冷卻塔對電積后液進行冷卻,其中抽風式冷卻塔還具有抽出廠房內酸霧的作用。

為了更靈活地調控槽溫,公司對冷卻系統作了優(yōu)化:在兩臺低揚程廢電積液循環(huán)泵配置基礎上,將其中兩臺廢電積液循環(huán)泵管道短接至混合溜槽,實現廢液能選擇性上塔冷卻或直接進入混合溜槽,以滿足槽溫控制需求,即:冬季槽溫低時,廢液直接進入混合溜槽(即進入電解槽),不經過冷卻塔;夏季槽溫高時,廢液先經過冷卻塔冷卻后再進入混合溜槽。實踐證明,控溫效果良好,完全滿足生產需求。

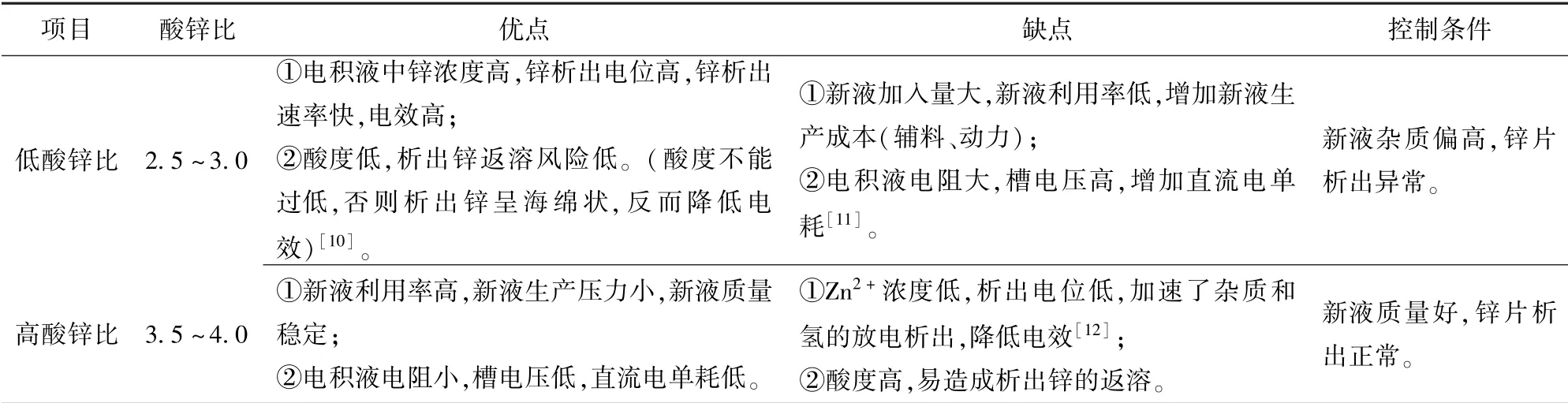

1.5 酸鋅比

酸鋅比是鋅電積的重要工藝參數,正常生產控制在3.0~3.5,一般通過調整新液加入量進行控制。合理的酸鋅比是獲得高電效和低直流電單耗的重要保證,表3 內容為酸鋅比對生產的影響。

表3 酸鋅比對生產的影響

因此,酸鋅比影響因素較多,生產中調控酸鋅比需遵循先保質量再保指標的原則,即在保證鋅片質量的前提下追求高產量和低成本才是獲得理想經濟效益的正確選擇。

1.6 析出周期

大極板鋅電積周期比小極板長,公司3.2 m2大極板設計電積周期為48 h,但實際生產中采取連續(xù)出槽的方式,析出周期通常低于48 h。這樣,不僅可獲得較高的電效,且對降低直流電單耗也有重要作用。

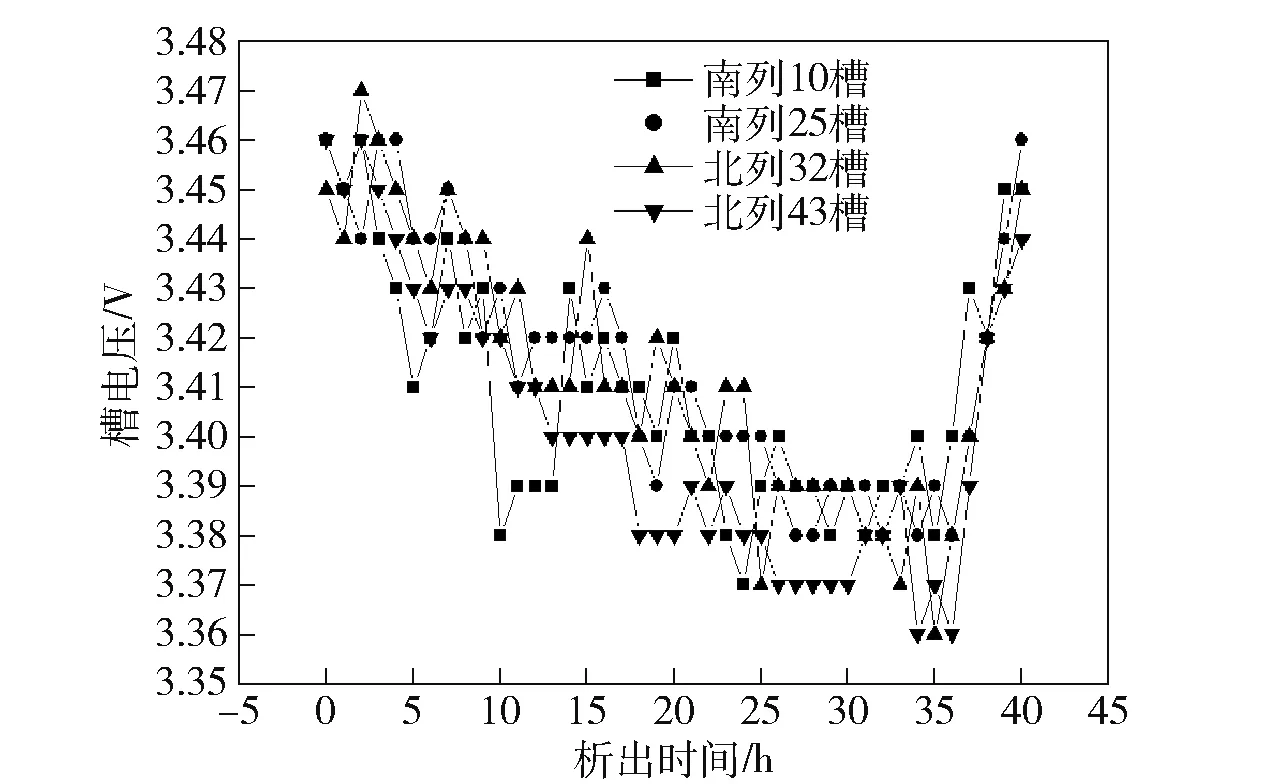

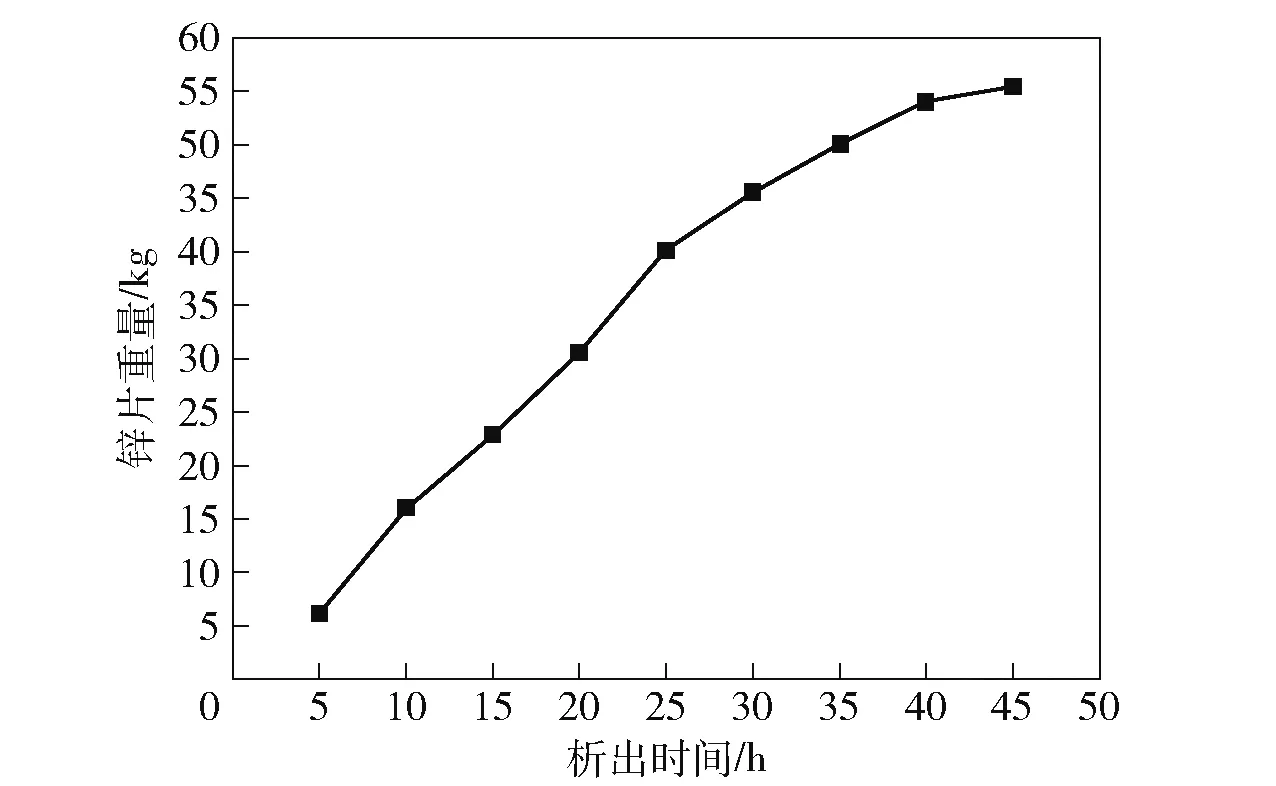

在420 A/m2電流密度下,隨機抽取4 槽研究槽電壓和鋅片重量隨析出時間的變化規(guī)律,如圖1、圖2所示。結果表明,陰極板裝槽后,隨著析出的進行,槽電壓逐步下降,電積至35 h 左右時,槽電壓達到最低值,35 h 以后槽電壓呈升高趨勢。結合圖2分析認為,裝槽后陰極板表面無鋅晶核,析出電壓高,當鋅晶核生成后,析出電壓低,Zn2+快速向陰極擴散析出,析出速率較快,當析出至35 h 以后,鋅片厚度的增加導致陰極電阻增加,析出速率降低,加之局部短路現象的出現和陽極板陽極泥厚度的增加,槽壓升高。因此,生產中結合剝鋅能力實際情況,控制析出周期在35~40 h。

圖1 槽電壓隨析出時間變化規(guī)律

圖2 鋅片重量隨析出時間變化規(guī)律

1.7 槽面管理

槽面管理是鋅片質量和生產成本的重要控制過程,是基礎工作,也是精細化工作,結合公司生產情況,總結槽面管理要點如表4所示。

表4 槽面管理要點

2 改進效果

公司鋅電積系統投產初期,因對一些關鍵因素理解不夠深入,控制不到位,導致生產異常,后經不斷優(yōu)化調整,鋅片質量逐步好轉,電積成本逐漸降低,生產日益向好,經濟效益明顯。表5 為公司投產至2020年2 季度鋅電積關鍵經濟技術指標及鋅片質量變化情況。

表5 關鍵經濟技術指標及鋅片質量變化情況

3 結語

鋅電積技術經過反復實踐優(yōu)化,已是一項成熟的工藝,但工藝控制和管理過程亦沒有唯一標準,各企業(yè)也不盡相同,均有自己的特色和短板,但無論如何,都在緊緊圍繞低成本、高質量、高效益等目標開展工作。鋅電積過程雖較為復雜,影響因素繁多,但只要將各項影響因素控制在較好水平,均可以取得理想的生產效果和良好的經濟效益。

大極板鋅電積雖然具有許多優(yōu)勢,但生產控制要求比小極板要高得多,這應該也是大部分煉鋅企業(yè)更愿意采用小極板生產的原因。目前,對于大極板鋅電積的研究僅停留在表面,對生產中一些異常現象的本質機理仍沒有準確的定論,仍是仁者見仁智者見智。全面深入開展大極板鋅電積技術研究,包括不同電流密度條件下不同濃度雜質元素的行為和影響機理、高純新液制備技術、除鎂除氟技術、高導電性高壽命陰陽極板技術、自動掏槽技術、短路極板自動識別技術等,是獲取更低生產成本、更高品質鋅片、更高經濟效益的必然之路,也是未來濕法煉鋅企業(yè)發(fā)展的方向。