冷卻板流道數對動力電池冷卻效果的影響研究

賈明正 李一嵐 黑中壘

摘 要:動力電池是電動汽車的能量源,科學合理的溫度可以保證電池的各方面性能。本文通過CFD軟件對比分析了單流道冷卻板和雙流道冷卻板對動力電池的冷卻效果,探究了冷卻液入口速度與入口溫度對具有雙流道液冷板的電池模組溫升的影響。結果表明,雙流道液冷板有更好的冷卻效果。增大冷卻液入口速度與降低冷卻液入口溫度均能有效降低具有雙流道液冷板的電池模組的溫度,但是降低冷卻液入口溫度會增大電池模組的最大溫差。

關鍵詞:冷卻板;流道數;仿真分析

中圖分類號:TM912;U469.72 文獻標識碼:A 文章編號:1003-5168(2021)15-0117-05

Abstract: Power battery is the energy source of electric vehicles, and scientific and reasonable temperature can ensure all aspects of battery performance. This paper compares and analyzes the cooling effect of the single-channel cooling plate and the dual-channel cooling plate on the power battery through CFD software, and explores the influence of the coolant inlet velocity and the inlet temperature on the temperature rise of the battery module with the dual-channel liquid cooling plate. The results show that the dual-channel liquid-cooled plate has a better cooling effect. Increasing the coolant inlet speed and reducing the coolant inlet temperature can effectively reduce the temperature of the battery module with a dual-channel liquid cooling plate, but reducing the coolant inlet temperature will increase the maximum temperature difference of the battery module.

Keywords: cooling plate;number of flow channels;simulation analysis

目前,電動汽車上使用最廣泛的電池是鋰離子電池,其性能的好壞直接影響電動汽車的動力性、經濟性和安全性[1]。鋰離子電池在工作過程中會發生各種復雜的化學與物理變化,釋放大量的熱量。溫度過高,會加快電池副反應進行,使電池性能衰減,甚至會引起電池熱失控,從而發生爆炸等事故;溫度過低,電池會出現降功率和降容量現象,甚至會引起電池容量不可逆衰減[2]。因此,如何將電池組的溫度控制在合適范圍內成了關鍵問題。

LIU等研究發現,與使用相變材料冷卻相比,液冷系統在降低電池溫度方面表現更好,而相變材料能使電池模組溫度均勻性更好[3]。HUANG等研究了典型直線型多通道冷卻板的分布特征,提出了一種流線型微通道冷卻板設計方法,結果證明,該方法可有效降低流動阻力,換熱綜合性能提高了44.52%[4]。TONG等設計了一種板式液冷散熱系統,分析了冷板厚度和冷卻液流速對電池模組散熱效果的影響[5]。ZHANG等研究發現,液冷蛇形管相較于普通管道有更好的冷卻效果[6]。

為了使電池模組溫度降低,減小高低溫差異,使液冷系統的冷卻效果更佳,本文以原有的單流道冷卻板為基礎,通過增加流道數來對比單雙流道的冷卻板對電池溫度的影響,并探究了雙流道冷卻板冷卻液入口速度與入口溫度對冷卻板散熱性能的影響。

1 電池模組的結構設計

1.1 冷卻板的結構設計

兩種不同流道結構的冷卻板示意圖如圖1所示。其中,圖1(a)為單流道蛇形盤管布置的冷卻板;圖1(b)為雙流道蛇形盤管布置的冷卻板。在保證流道橫截面不變的前提下,冷卻板由單流道變為雙流道,使流道分為單獨的上下兩部分。

1.2 模組結構設計

動力電池模組由6個單體電池與2塊冷卻板組成,由于本文主要研究冷卻板對動力電池性能的影響,因此單體電池簡化為長148 mm、寬27 mm、高97 mm的長方體,電池之間保留1 mm間隙,冷卻板材料為鋁,緊貼在電池組兩側,如圖2所示。

2 CFD仿真模型建立

2.1 有限元模型

分別將安裝單流道冷卻板和雙流道冷卻板的動力電池模組模型導入ANSYS軟件中,使用前處理軟件對模型進行邊界命名與網格劃分,根據單體電池的形狀特征,網格劃分使用六面體網格,將單元格尺寸設置為1 mm,兩種模型的網格平均質量為0.929 6和0.912 5,整體質量較好。

2.2 生熱率

由于鋰電池在工作時熱量傳遞比較復雜,極大地增加了建模難度,本文根據BRENARDI等提出的生熱模型計算鋰離子電池的生熱率[7]。具體計算公式為:

經計算,鋰離子電池以3C倍率放電的生熱率為40 592 W/m3。

2.3 材料屬性和邊界條件

冷卻液為水,冷卻板材料為鋁。由于鋰離子電池內部構造既包含固體材料,也包含電解質等液體材料,因此在確保計算準確的前提下對鋰離子電池內部模型進行合理簡化,將電池視為由單一均勻的材料組成;由于電池內部液體基本不流動,因此將電池內部材料視為固體。單體電池的熱物性參數如表1所示[8]。

求解器類型為壓力求解器,時間設置為瞬態,速度設置為0.2 m/s,初始壓力設置為0 Pa,入口溫度設置為20 ℃,壓力出口設置為0 Pa,環境溫度設置為25 ℃。單體電池為固體發熱源,定義為Solid類型。壁面與空氣的對流換熱系數設定為3 W/(m2·K)。冷卻板材料為鋁,流道部分為水。

3 仿真結果分析

本文使用CFD-POST后處理軟件對仿真結果進行處理,得到電池模組完全放電后的溫度云圖。

3.1 流道數對動力電池溫度的影響

單流道冷卻板冷卻的電池模組3C放電結束時,電池模組和冷卻板的溫度分布云圖如圖3所示。電池模組以3C倍率恒流放電結束時,電池模組最高溫度為27.26 ℃,最低溫度為22.48 ℃,溫差為4.78 ℃。由圖3(a)可知,電池模組高溫部分主要集中在電池中部,低溫部分主要集中電池模組兩側,且電池模組靠近冷卻液入口一側的溫度低于冷卻液出口一側。由圖3(b)可知,冷卻液從左側入口進入,沿著流道流動,沿途帶走電池模組產生的熱量,最后從右側出口流出,冷卻液溫度沿著流道不斷升高。

雙流道冷卻板冷卻的電池模組以3C放電結束時,電池模組和冷卻板的溫度分布云圖如圖4所示。電池模組以3C倍率恒定電流放電結束時,電池模組最高溫度為26.61 ℃,最低溫度為22.10 ℃,最大溫差為4.51 ℃。冷卻板最高溫度為22.81 ℃,最低溫度為20.81 ℃。

3C放電倍率下,單雙流道冷卻板冷卻效果對比如表2所示,對比放電結束后電池模組的溫度分布可知,雙流道內最高溫度與最低溫度均小于采用單流道冷卻方式的電池模組,說明采用雙流道的冷卻板在控制電池模組溫升方面有更好的效果。采用雙流道結構的冷卻板冷卻效果要好于采用單流道結構的冷卻板。對比放電結束后電池模組的最大溫差可知,雙流道冷卻板在保持電池模組溫度均勻方面要好于單流道冷卻板。

3.2 冷卻液入口速度對雙流道冷卻板冷卻效果的影響

在雙流道冷卻板的基礎上,對采用不同冷卻液入口速度的電池模組進行分析。入口速度分別設置為0.05 m/s、0.10 m/s、0.20 m/s、0.40 m/s,放電倍率為3C,其余參數保持不變。電池模組完全放電后的溫度云圖如圖5所示。

冷卻液入口速度與電池模組溫度分布的關系如圖6所示,由此可以發現,電池模組在完全放電后的最高溫度、最低溫度、最大溫差隨著冷卻液入口速度的增大而減小,且減小速率隨著冷卻液入口速度的增大而逐漸降低。冷卻液入口速度與溫差的關系如圖7所示,增大冷卻液入口速度,可以降低單體電池間的不一致性,但其效果隨著入口速度的增大而逐漸降低。

3.3 冷卻液入口溫度對雙流道冷卻板冷卻效果的影響

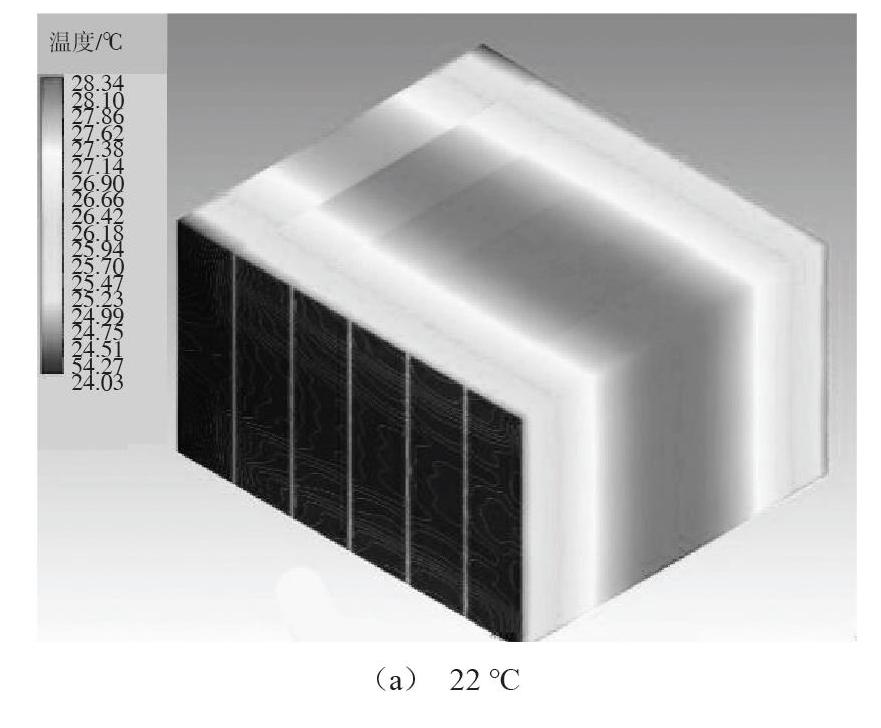

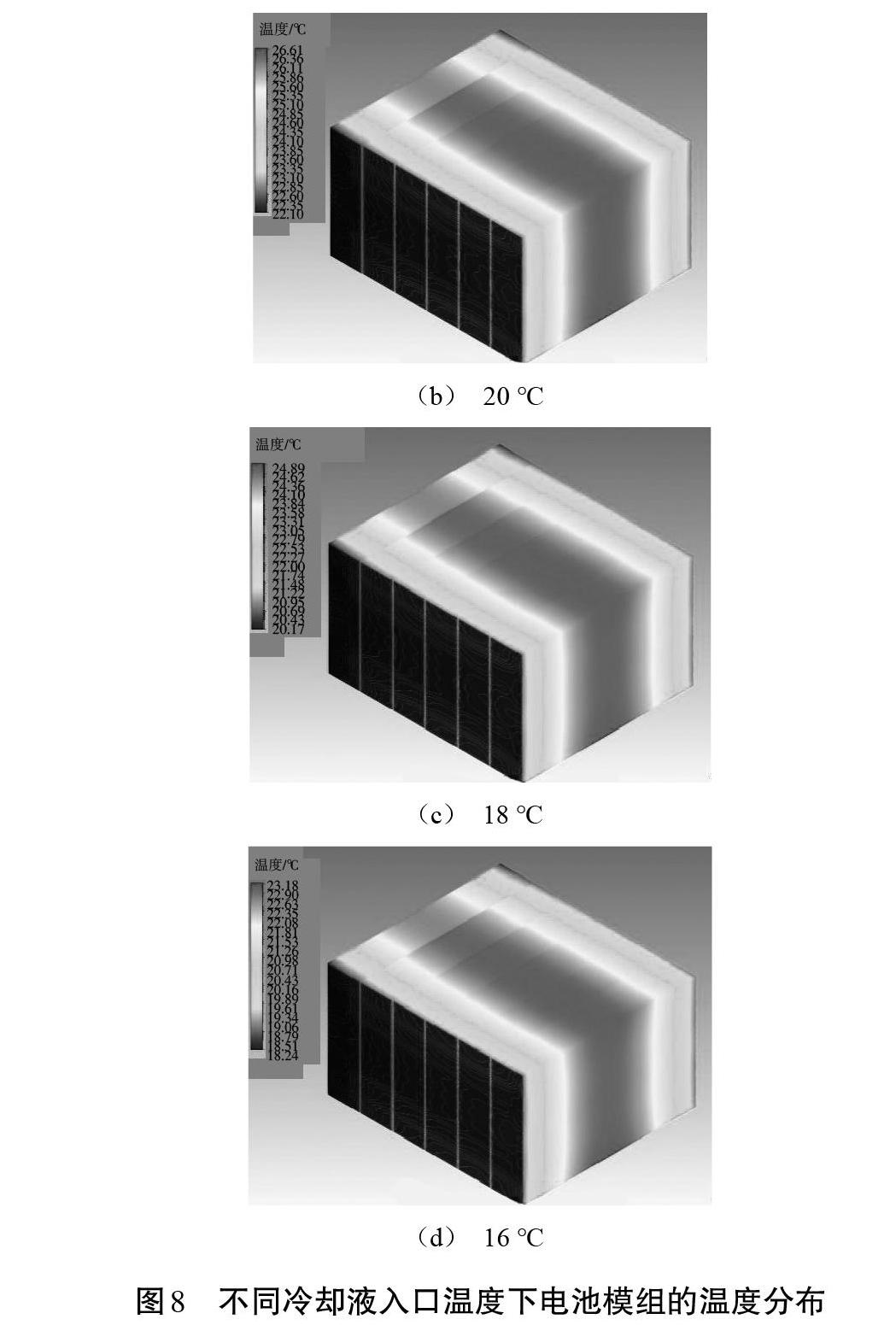

在雙流道冷卻板的基礎上,對采用不同冷卻液入口溫度的電池模組進行對比分析。冷卻液入口溫度分別設置為22 ℃、20 ℃、18 ℃、16 ℃,環境溫度設置為25 ℃,冷卻液入口速度設置為0.2 m/s,其余參數設置保持不變。電池模組完全放電后,冷卻液入口溫度與電池模組溫度的關系如圖8所示。

冷卻液入口溫度與電池模組溫度分布的關系如圖9所示,電池模組在完全放電后的溫度隨著冷卻液入口溫度的升高而升高。冷卻液入口溫度與電池模組最大溫差的關系如圖10所示,隨著冷卻液入口溫度的升高,電池模組在完全放電后的溫差逐漸減小。因此,降低冷卻液入口溫度雖然對電池有著較好的冷卻效果,卻會使電池模組溫差增大,即增大了鋰離子單體電池間的不一致性,不利于對電池的控制。

4 結論

本文對裝配有單流道冷卻板和雙流道冷卻板的動力電池進行仿真分析。仿真結果表明,雙流道冷卻板相較于單流道冷卻板有著更好的冷卻效果,增大冷卻液入口速度與降低冷卻液入口溫度均能有效降低具有雙流道冷卻板的電池模組的溫度,但降低冷卻板的冷卻液入口溫度會增大電池模組的最大溫差。

參考文獻:

[1]鄒曉輝,李翔晟,張繼龍,等.動力電池模組熱管流道變結構研究[J].電源技術,2020(4):527-531.

[2]李一.鋰電池組復合相變材料熱管理技術研究[D].北京:北京交通大學,2018:18-19.

[3]LIU R,CHEN J X,XUN J Z,et al.Numerical investigation of thermal behaviors in lithium-ion battery stack discharge[J].Applied Energy,2014(132):288-297.

[4]HUANG Y,MEI P,LU Y,et al.A novel approach for Lithium-ion battery thermal management with streamline shape mini channel cooling plates[J].Applied Thermal Engineering,2019(157):113623.

[5]TONG W,BIRGERSSON E,MUjUMDAR S A,et al.Numerical investigation of water cooling for a lithium-ion bipolar battery pack[J].International Journal of Thermal Sciences,2015(94):259-269.

[6]ZHANG Y P,YU X L,FENG Q K,et al.Thermal performance study of integrated cold plate with power module[J].Applied Thermal Engineering,2009(17):3568-3573.

[7]BERNARDI D,PAWLIKOWSKI E,NEWMAN J.A General Energy Balance for Battery System[J].Journal for Electrochemical Society,1985(1):5-12.

[8]柴家棟,杜恒,陳顯達.方形鋰離子電池液冷管道結構優化設計[J].自動化應用,2020(3):49-52.