H13鋼鋁型材擠壓模橋裂分析及解決方法

姚宏康 ,曹立軍 ,馮明明

(1.唐山志威科技有限公司,河北唐山 064200;2.河北省工模具鋼技術創新中心,河北唐山 064200)

1 引言

鋁型材擠壓模通常采用H13鋼進行加工,在模具最終熱處理后一般進行表面滲氮處理,可提高工件的表面性能,如表面硬度、耐磨性、疲勞強度、抗咬合能力、耐蝕性、抗回火軟化能力等,從而提高工件的使用壽命[1]。

2 模具失效問題描述

鋁型材擠壓模分流模上模尺寸φ250×123mm,H13 模具鋼經加工、調質及表面滲氮處理后,使用過程出現不同程度的開裂問題[2~3]。因模具開裂無法繼續使用,對失效模具解剖后進行失效原因分析。

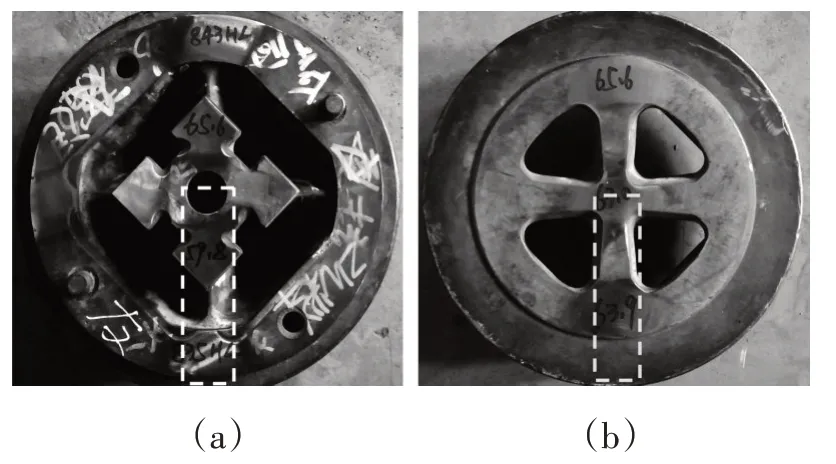

3 模具形貌及主要失效位置

模具形貌及主要失效位置如圖1所示。

圖1 模具形貌及失效位置

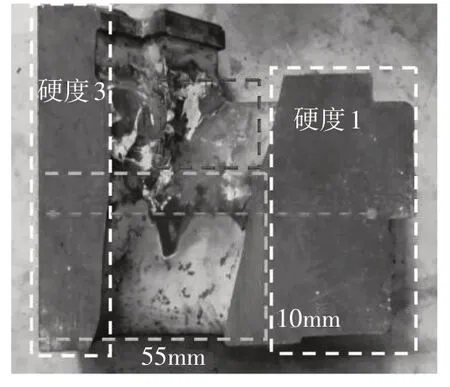

4 模具解剖方式

在模具分流橋1位置取整個分流橋試樣,用于模具本體及滲氮層分析,如圖2、圖3所示。

圖2 模具取樣為位置示意圖

圖3 硬度及沖擊試樣取樣示意圖

5 失效原因分析

5.1 模具本體分析

檢測設備:賽默飛ARL4460 直讀光譜分析儀、德國Wilson RB2000R 洛氏硬度計、德國蔡司Axio Scope.A1 正立式光學顯微鏡、PTM2302-D1 沖擊試驗機。

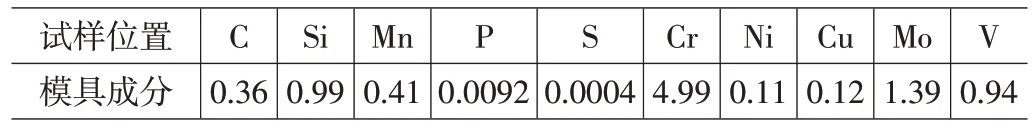

(1)模具本體化學成分分析。

模具本體化學成分分析如表1所示。

表1 模具本體化學成分 W%

模具本體取樣進行直讀光譜分析,化學成分符合H13技術要求。

(2)模具本體截面硬度分析。

模具本體截面硬度分析如表2所示。

表2 模具本體不同位置截面硬度

模具本體進行落實硬度檢測,截面硬度基本符合擠壓模硬度要求。

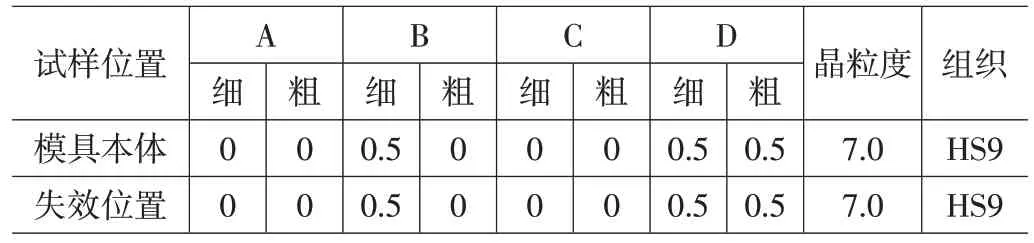

(3)模具基體及裂紋位置高倍分析如表3所示。

表3 模具基體及裂紋位置高倍

對模具基體及裂紋位置夾雜物、晶粒度、組織等進行高倍分析,無明顯差異,均符合熱作模具鋼技術要求。

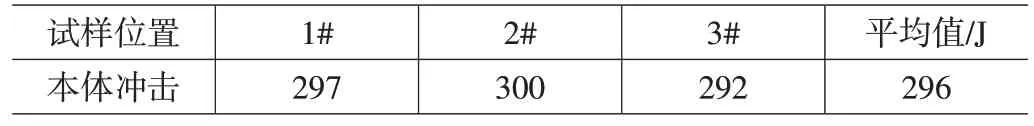

(4)模具本體沖擊韌性分析如表4所示。

表4 模具本體沖擊韌性分析

對模具本體進行橫向無缺口沖擊檢驗,在模具熱處理及高硬度條件下,無缺口沖擊達到296J,原始材料沖擊無異常。

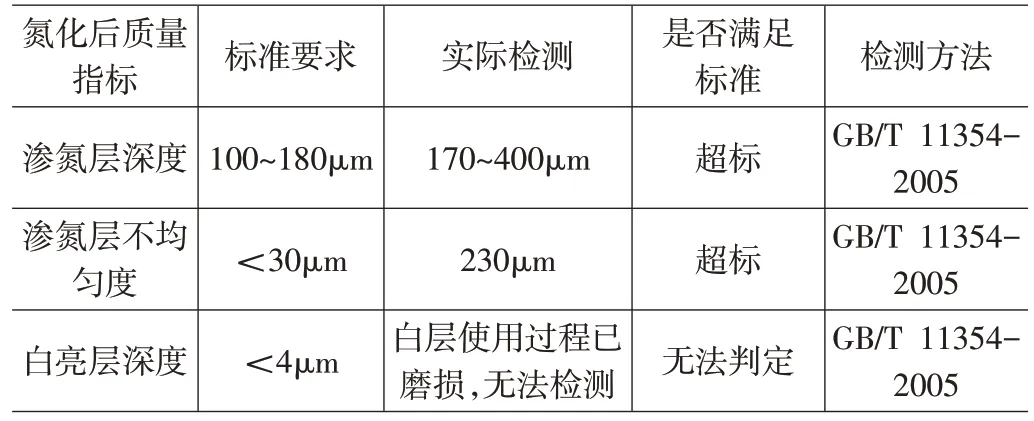

5.2 模具表面滲氮層分析

對模具裂紋位置垂直于開裂面取樣,經鑲嵌、拋光、腐蝕后,按GB/T 11354-2005[4],進行滲氮層深度、滲氮層不均勻度、白亮層等檢測,如表5 所示。并參考T/CNIA 0001-2018進行擠壓模氮化后質量指標評價[5]。

表5 模具表面滲氮層分析

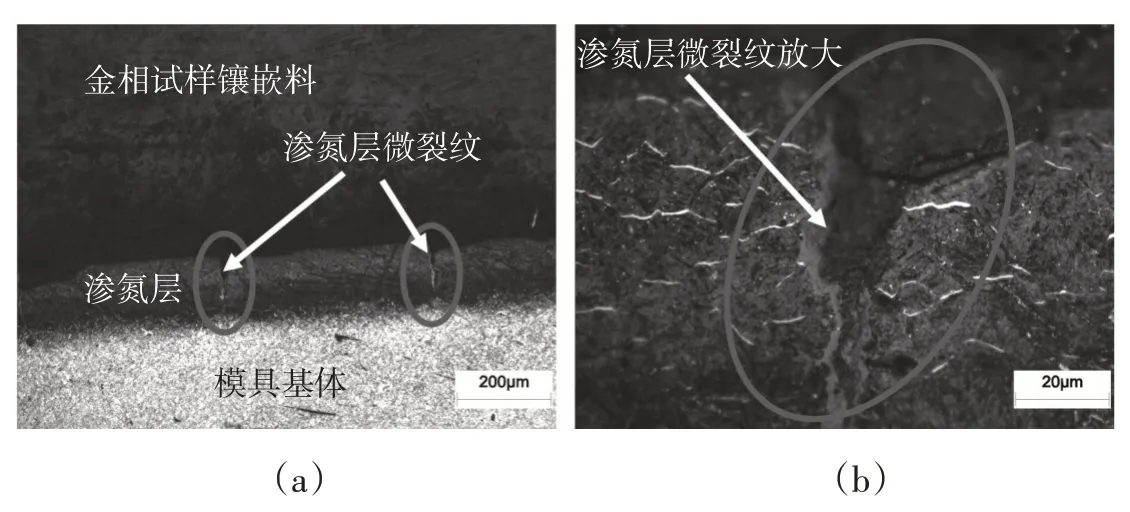

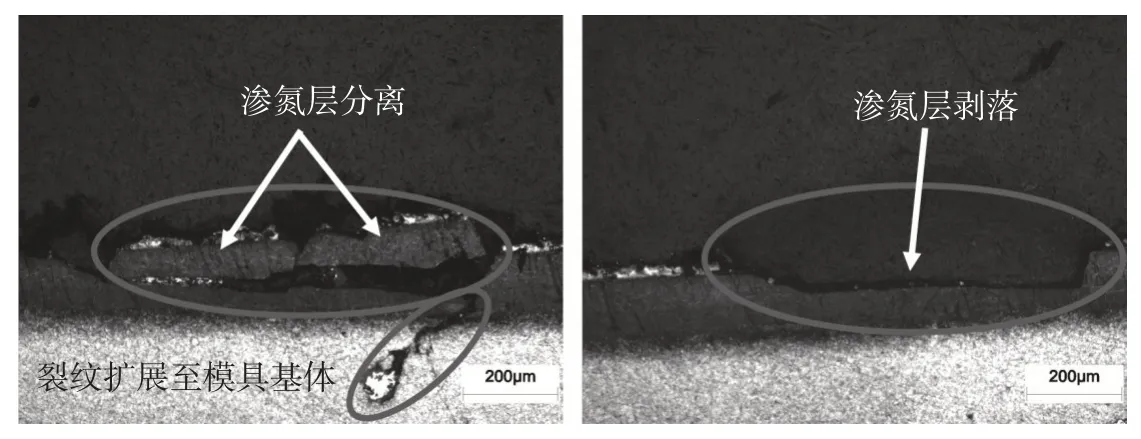

裂紋附近滲氮層觀察發現,如圖4所示,模具滲氮層在50×下可見微裂紋,微裂紋深度170~190μm,已擴展至整個滲氮層,500×下可見微裂紋邊部(即滲氮層表面)位置已發生局部剝落現象。

圖4 滲氮層微裂紋

裂紋附近滲氮層進一步觀察發現,如圖5所示,滲氮層在微裂紋的作用下,沿著滲氮層擴展,并與原始滲氮層分離、最終剝落,部分微裂紋已擴展至模具基體。分析認為,這與模具表面受擠壓及剪切應力有關。

圖5 滲氮層剝落及微裂紋擴展(50×)

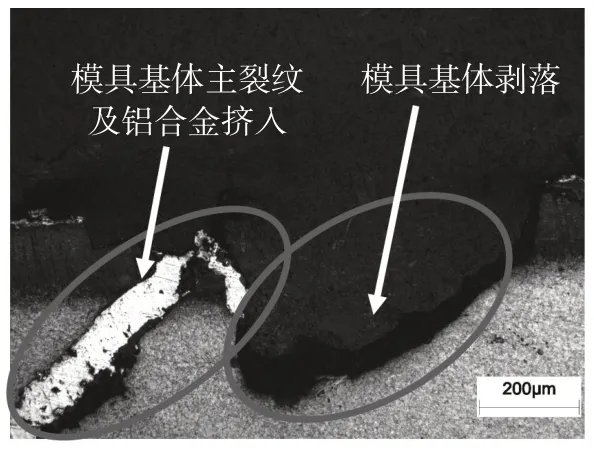

裂紋位置觀察發現,如圖6所示,邊緣滲氮層已完全剝落,部分基體隨著裂紋的擴展產生局部剝落現象,部分位置繼續延伸形成主裂紋,裂紋中存在鋁合金擠入情況。

圖6 模具基體主裂紋及鋁合金擠入(50×)

綜上分析,模具型腔表面滲氮層深度、不均勻性超標,滲氮層質量不滿足T/CNIA 0001-2018 標準要求,導致滲氮層呈脆性。在擠壓過程中,首先在滲氮層產生微裂紋及局部剝落現象,微裂紋在熱應力的作用下進一步擴展到基體,形成主裂紋,模具形成裂紋后繼續使用,導致鋁合金被擠入裂紋,在應力作用下,導致裂紋進一步擴展。

6 解決方法

(1)規范模具表面滲氮處理工藝,獲得質量滿足標準要求的滲氮層及滲氮組織,避免滲氮層深度、不均勻度異常導致滲氮層脆性及滲氮質量不佳。

(2)試模后及滲氮處理前,對模具分流孔內的殘留鋁,用堿煮除掉后再拋光,表面粗糙度值應達到Ra0.8~1.6μm,模具外表面無油污及其他附著物。

7 結束語

根據以上分析,H13鋼鋁型材擠壓模橋裂原因為模具型腔表面滲氮層深度、不均勻性超標,滲氮層質量不滿足T/CNIA 0001-2018 標準要求,導致滲氮層呈脆性,滲氮層質量不佳。模具4個分流橋在幾乎接近位置同時出現開裂,還需考慮模具設計、熱處理等其他原因對模具強度的影響。