電石渣在黏性土改良中的應用研究

宋衛清

(核工業華南建設工程集團公司,廣州510800)

1 工程概況

某公路項目地處平原地區,項目里程樁號K34+100~K47+200。所在地土質以黏性土為主,在路床填筑時,難以滿足要求,需進行改良處理。

2 現場施工情況及存在的問題

路床施工前,項目部對挖方路段及附近可用的取土場進行了取土試驗,發現加州承載比試驗(California Bearing Ratio test,CBR)均小于8%,含水率普遍大于25%,含水率偏高,承載力低,回填后路基穩定性差,容易變形,壓實度和彎沉值都無法滿足設計及規范要求,達不到路床填筑用土的要求。可用的取土場運距大于40 km,外借土方運費較高,且原有挖方段的黏性土需全部作為棄方處理,既不環保,又不經濟。考慮到工程附近化工廠存有大量廢棄電石渣,參建各方初步提出用電石渣改良黏性土的方案[1,2]。

3 電石渣改良方案研究

3.1 電石渣成分研究

經過現場取樣,送化工試驗室分析后,電石渣成分主要有氧化鈣、氧化鎂、三氧化二鋁、三氧化二鐵、二氧化硅。

根據試驗室給出的分析數據可知,電石渣主要成分為氧化鈣,因此,具備生石灰的改良作用,初步判斷可替代生石灰對黏性土進行改良。

3.2 電石渣改良可行性研究

3.2.1 技術可行性研究

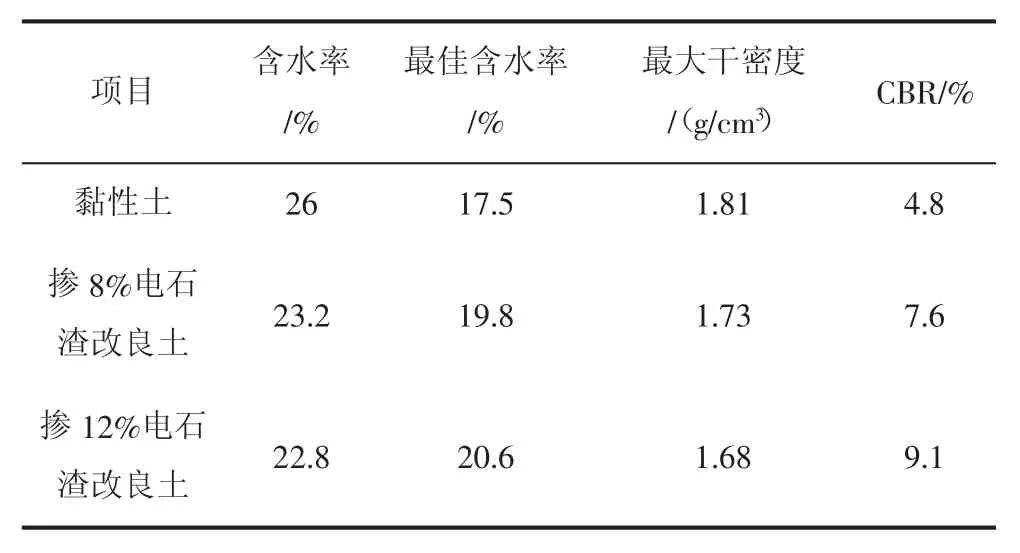

根據石灰改良土的應用經驗,以及電石渣中有效成分氧化鈣,初定在黏性土中按8%(質量分數)和12%(質量分數)2種摻量摻加電石渣進行試驗,7 d后驗證電石渣對黏性土的改良效果,見表1。

表1 電石渣對黏性土的改良效果

從試驗結果可知,用電石渣摻拌改良后,復合土干密度有所下降,CBR顯著提高,確定電石渣摻拌黏性土改良的方案具有技術可行性。

3.2.2 經濟可行性研究

采用電石渣改良需增加電石渣的采購成本、取料成本、運輸成本及拌和成本。因電石渣為化工廠的廢棄物,采購成本較低,按20元/t計算,平均運距8 km,每噸運輸成本約增加7元,取料成本2元/t,拌和成本5元/m3,拌和土約增加綜合成本9元/m3,與遠距離借土相比,該方案具有明顯的經濟價值和環保價值[3]。

4 電石渣改良現場應用

根據試驗室土工試驗結果,確定如下改良方案:路基下路床摻拌8%電石渣,上路床摻拌12%電石渣,采用挖掘機在取土場拌和3次,并在K39+650~K39+850進行試驗段分層攤鋪碾壓,下路床松鋪厚度25 cm,上路床松鋪厚度18 cm,采用26 t振動壓路機靜壓1遍,弱振1遍,強振3遍,靜壓1遍收光,攤鋪碾壓后封閉交通,7 d后測試壓實度和彎沉值,驗證改良效果[4-6]。

5 電石渣改良效果現場驗證總結

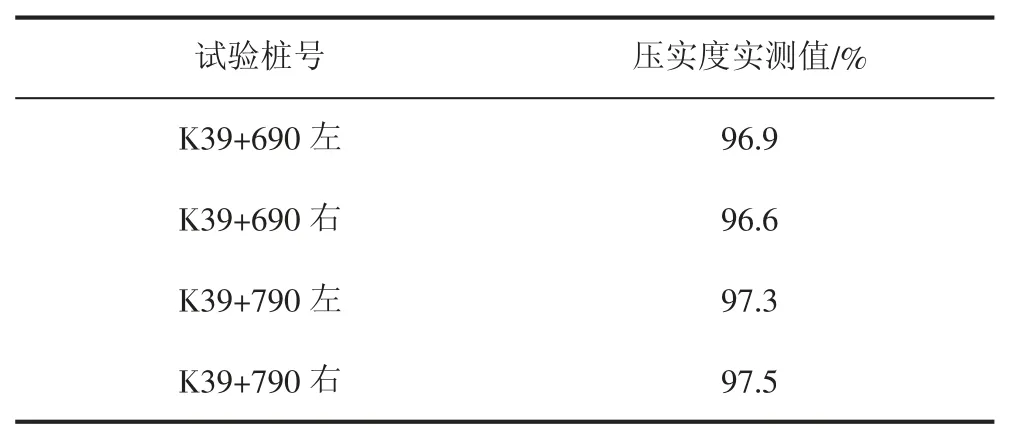

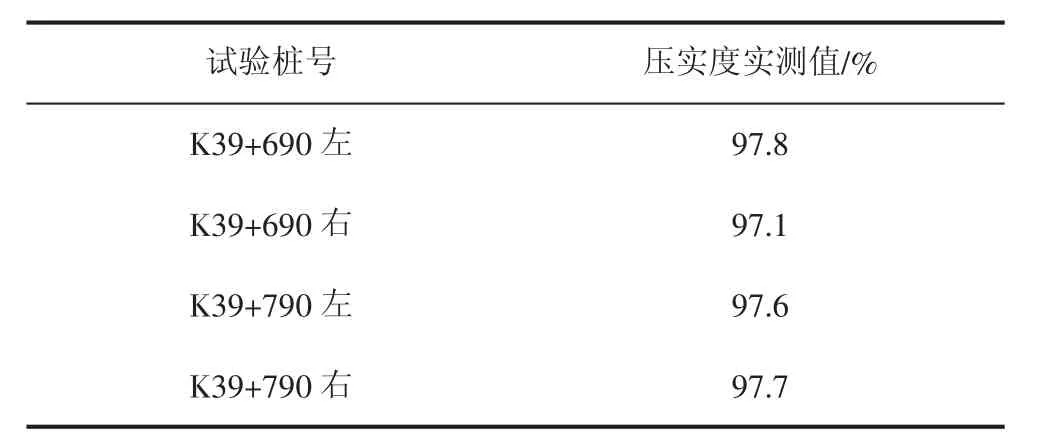

下路床第1層攤鋪碾壓后7 d,現場測試壓實度和完成值,8%電石渣改良下路床試驗段壓實度實測值數據如表2所示。

表2 8%電石渣試驗段壓實度實測值

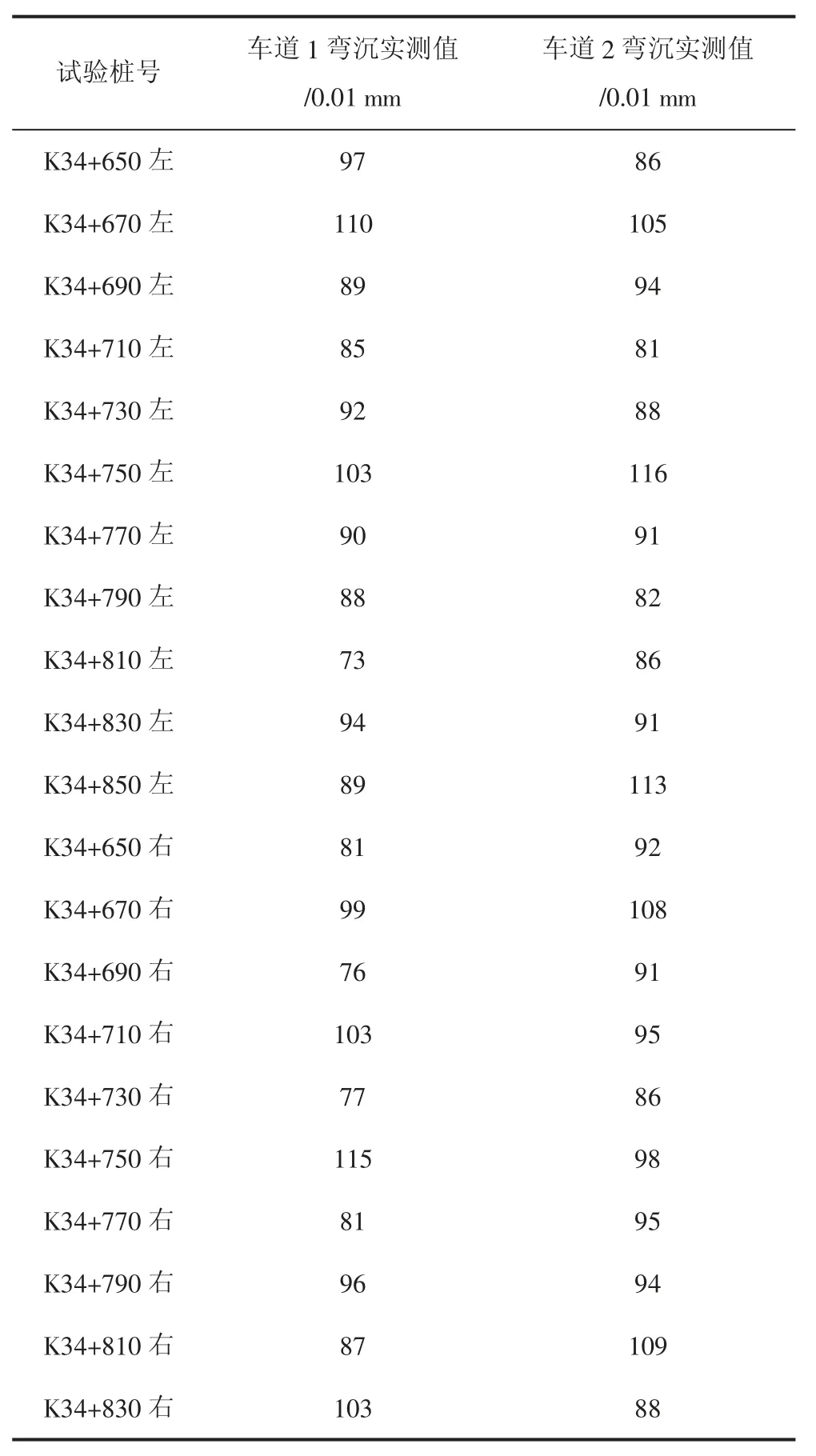

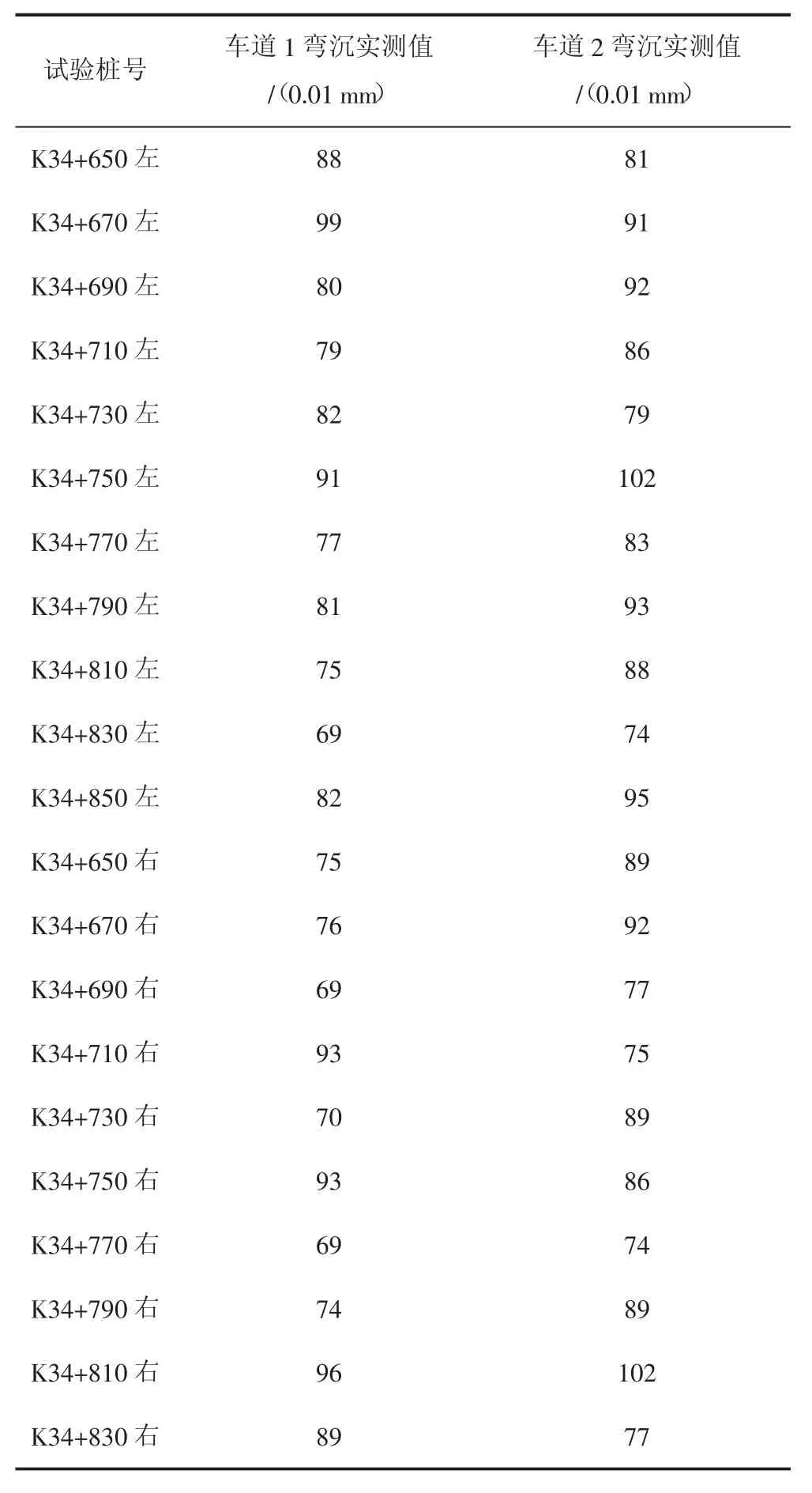

結合表2,并根據K39+650~K39+850下路床第1層改良土壓實度現場測試統計數據可知,壓實度滿足要求。彎沉設計值≤223(0.01 mm),8%電石渣改良下路床試驗段車道1、車道2彎沉實測值見表3。

表3 8%電石渣試驗段彎沉實測值

由表3可知,彎沉實測值遠小于彎沉設計值,可滿足設計要求。

在上述試驗段測試完后,按12%的摻和量,進行上路床電石渣改良土試驗,攤鋪碾壓后7%d,現場測試壓實度和完成值,12%電石渣改良上路床試驗段壓實度實測值數據見表4。

表4 12%電石渣試驗段壓實度實測值

根據表4可知,壓實度滿足要求。此外,12%電石渣改良上路床試驗段彎沉實測值見表5。

表5 12%電石渣試驗段彎沉實測值

由表5可知,彎沉實測值遠小于實測設計值,滿足設計要求。

6 結語

根據現場試驗段試驗數據,采用8%電石渣改良能有效提高填土指標,成型后的路基滿足路基下路床填筑要求;采用12%電石渣改良能有效提高填土指標,成型后的路基滿足路基上路床的填筑要求。綜合技術、經濟、環保等因素,采用電石渣改良達到了預期效果,作為可行性方案在該項目推廣執行。該方案確保了路基質量,造價較低,且消耗了化工廠的廢渣,達到了變廢為寶的效果,為其他類似地區的路基施工提供了經驗。