高速列車地板用蜂窩夾芯結構復合材料隔聲性能

胡僑樂,邊國豐,邱夷平,3,魏 毅,4,徐珍珍

(1.安徽工程大學 紡織服裝學院,安徽 蕪湖 241000;2.東華大學 紡織學院,上海 201620;3.泉州師范大學 紡織服裝學院,福建 泉州 362000; 4.東華大學 東華大學民用航空復合材料協同創新中心,上海 201620)

列車的輕量化可提高列車運行速度和降低能耗,但同時帶來了噪音問題。車內噪聲不僅損傷聽力,影響人體對聲音的識別以及乘坐舒適性,還易損害人的神經系統,使人急躁易怒、影響睡眠、造成疲倦,甚至引起神經衰弱癥如頭痛、耳鳴、記憶力減退等。因此,在保證高速列車持續輕量化的同時,列車的降噪具有現實意義[1]。高速列車降噪措施是控制噪聲傳播途徑,主要措施為采用隔聲地板[2-3]。已有研究表明,高速列車的車內噪聲主要來源之一是地板空氣傳聲,且主要頻段集中在中低頻(80~1 000 Hz)[4-6]。因此,優化地板結構,提高地板在中低頻段的隔聲音量,是降低車內噪聲,提高地板隔音性能的關鍵問題所在[7-9]。在隔聲地板中,蜂窩夾芯板,一種由2個面板與低密度蜂窩芯黏合而形成的輕質三明治結構,是目前隔聲研究的主流,主要是利用蜂窩夾芯板密度低、比剛度高、吸能、降噪及優異的可設計性等特點[10-11]。通過設計蜂窩夾芯板結構參數,將有可能同時滿足高速列車在輕量化和隔聲性能方面的要求。因此,研究蜂窩夾芯板結構參數對隔聲性能的影響具有重要的意義[12-14]。

王文健[15]根據高速列車噪聲傳播的方式,探究了不同地板結構(復合膠合板,鋁蜂窩板和浮筑地板)對隔聲效果的影響。韓亮等[16]設計了多種結構組合的復合板,通過理論分析篩選出了復合板最佳的組合方式。賈玉山等[17]對比分析了國內外高速列車使用的3種地板(鋁面板鋁蜂窩地板、鋁面板復合隔聲地板和鐵面板鋁蜂窩地板),并提出新結構新材料的地板隔聲效果的考核指標。沈艷祥[18]對動車組專用3種地板結構進行隔聲性能測試,并利用VA One聲振全頻仿真軟件對其中2種地板結構的隔聲量進行了仿真計算,提出提高鋁蜂窩地板隔聲量的方法。此外,Hong等[19]通過仿真結果與實驗結果進行比較,指出蜂窩板隨著面板厚度的增加,共振頻率向低頻偏移,隨著水平線與斜壁的夾角和蜂窩邊長的減小,隔聲性能提高;隨著蜂窩芯壁厚的增加,隔聲性能提高。孫家平等[20]通過建立高速列車內地板聲學分析模型,研究高速列車面板材料、厚度和蜂窩芯密度對內地板隔音性能的影響。Huang等[21]建立了面板隔聲的理論模型,研究了剛度和阻尼對蜂窩板傳聲損失的影響。研究結果表明,使用高強度的環氧樹脂作為皮層的蜂窩板能有效地提高低頻傳輸的噪聲損耗。程慶利[22]根據蜂窩板的隔聲特性,推導了蜂窩板隔聲量的理論計算方法,并對蜂窩板的隔聲性能進行了分析,指出蜂窩板面板的厚度增大,蜂窩板的隔聲性能顯著提高,這與許暉等得出的結論一致[23-24]。Peters等[25]對蜂窩結構與聲能穿透損耗因子關系進行分析,指出芯材密度越大,剪切模量越小,穿透損耗因子越小,而面板材料的影響不明顯。同時,蜂窩邊長越小,不僅有利于提高隔聲性能,還有利于提高結構強度[26]。

雖然目前已有對蜂窩夾芯結構復合材料隔聲性能的研究,但主要集中在金屬蜂窩和金屬面板,關于蜂窩規格和面板材料對于隔聲性能的影響研究相對較少。本文通過采用密度小、強度高的芳綸蜂窩芯以及3種不同預浸料(斜紋碳纖維,緞紋玻璃纖維和非織造聚苯硫醚PPS),制備質量輕、剛度大的蜂窩夾芯結構復合材料,分析芳綸蜂窩夾芯板在高速列車上應用的可行性和前景性。

1 實驗材料及方法

1.1 原材料

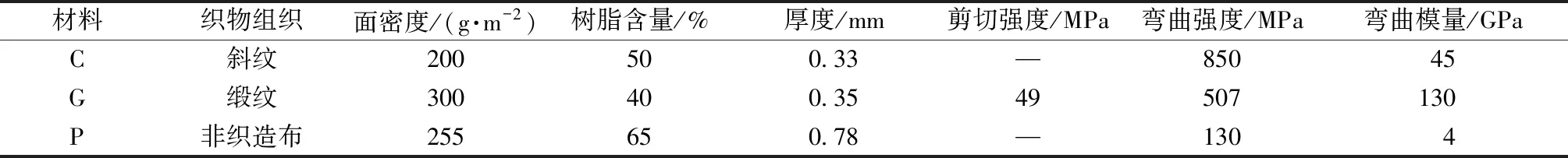

本研究采用的3種不同面板材料(碳纖維預浸料,玻璃纖維預浸料和聚苯硫醚PPS預浸料)均由浙江百合航太復合材料有限公司提供,具體參數如表1所示。芳綸蜂窩芯材料由特一(上海)新材料有限公司提供,具體參數見表2。蜂窩芯材厚度參數根據現有高速列車使用的標準樣板規格,設定為20 mm。

表1 面板材料基本參數Tab.1 Parameters of face sheet materials

表2 芳綸蜂窩芯材參數Tab.2 Parameters of aramid honeycomb core material

依據Sakamoto 等[27-28]指出玻璃微珠能改善隔聲性能,選取由3 M中國有限公司提供的iM16K型玻璃微珠改性面板,探討中空玻璃微珠改性面板與未改性面板對蜂窩夾芯板隔聲性能的影響。

1.2 樣品制備與測試

為避免厚度對隔聲性能的影響,面板的厚度應保持一致,誤差范圍控制在10%左右。因此,當面板材質為玻璃纖維或碳纖維材料時,層數為2層,而當面板材質為PPS預浸料,層數設計為1層。

1.2.1 蜂窩夾芯板面板材料改性

本實驗采用篩網(10~50 μm)對玻璃微珠粉末進行篩選,并利用篩網將篩選得到的玻璃微珠粉末均勻涂覆于預浸料表面,制備改性面板材料。為探討玻璃微珠含量的影響,分別設置玻璃微珠添加量為面板樹脂質量分數的2%、5%、8%,其中,C/P面板材料中玻璃微珠的質量分數表示為C/P-2%、C/P-5%。C/P-8%。

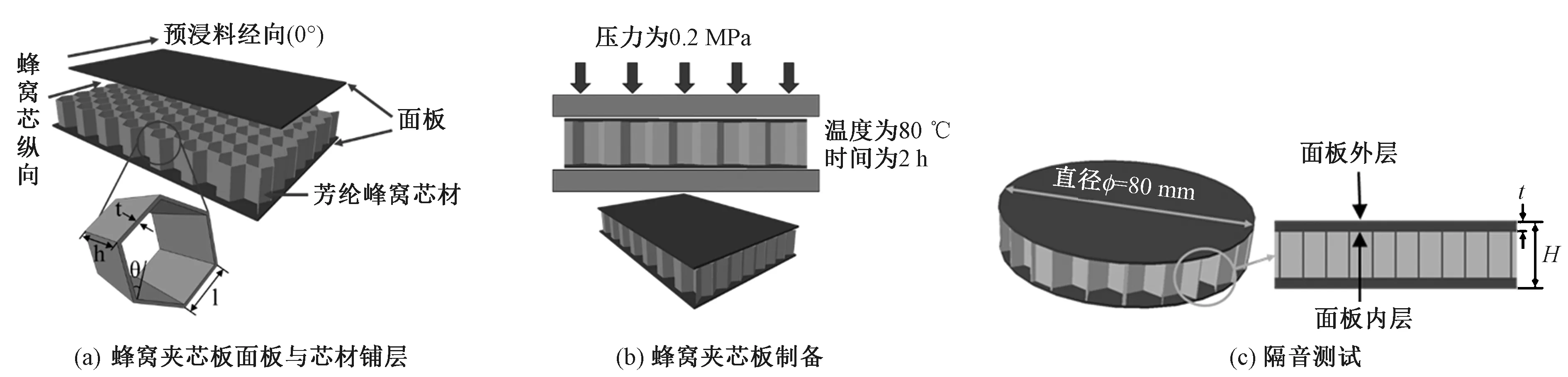

1.2.2 蜂窩夾芯板鋪層與固化

蜂窩夾芯板的鋪層包括面板鋪層和面板與蜂窩芯鋪層。首先面板材料沿經向(0°)鋪層,得到上下面板材料,并將面板0°方向與蜂窩芯的縱向對齊鋪層,得到蜂窩夾芯板預成型體,如圖1(a)所示。采用熱進熱出方式(即先將壓機加熱至設定溫度,再放入蜂窩夾芯板預成型體熱壓共固化,最后取出冷卻至室溫),將完成鋪層的蜂窩芯預成型體置于HY-10TK 型全自動熱壓機(上海恒馭儀器有限公司)壓板中心進行熱壓成型,其中預成型體與壓機上下面板間均依次放置網格布和鋁板,使得預成型體受壓均勻易脫模。根據蜂窩芯的受壓極限和預浸料固化溫度,設置熱壓壓強為0.2 MPa,熱壓溫度為80 ℃,時間為2 h,如圖1(b)所示為蜂窩夾芯板制備示意圖。

圖1 蜂窩夾芯板示意圖Fig.1 Schematic diagram of honeycomb panels preparation.(a)Lay-up process of face sheet and honeycomb core material;(b)Honeycomb panels preparation;(c)Sound insulation test sample

1.2.3 隔聲測試試樣制備

根據隔聲測試阻抗管的要求,將熱壓制備的蜂窩夾芯板在數碼激光切割機(SF3015 G,賀虹數控激光設備廠)上進行切割,制備直徑80 mm的圓形隔聲測試試樣,樣品示意圖如圖1(c)所示。采用精度為0.01 mm的數顯游標卡尺測量面板厚度和蜂窩夾芯板厚度。蜂窩夾芯板質量由菁華YP401 N天平(0.1 g)測量獲得。蜂窩夾芯板測試樣品具體參數如表3、4所示。

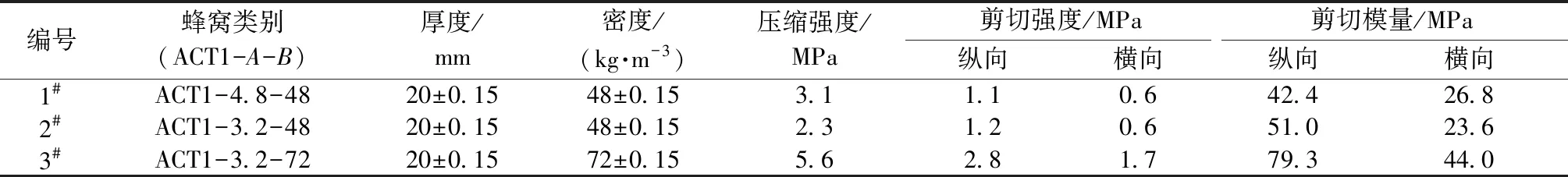

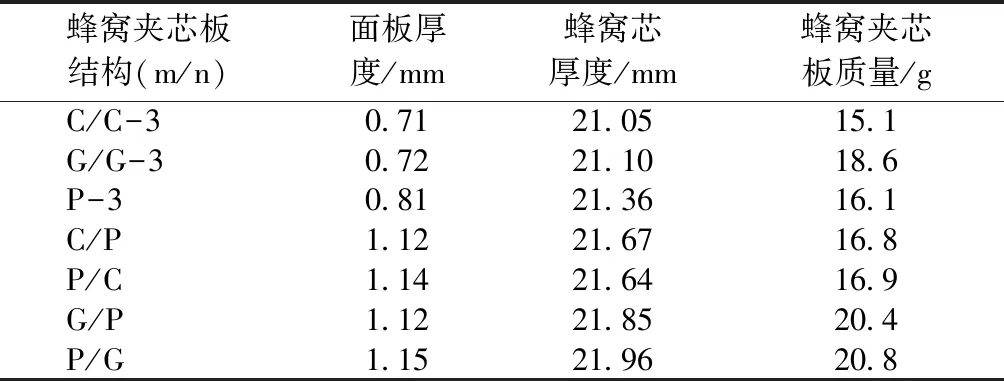

表3 不同蜂窩芯邊長及密度的芳綸蜂窩夾芯板基本參數Tab.3 Parameters of aramid honeycomb sandwich composite with different honeycomb core length and density

1.2.4 隔聲性能測試

采用傳遞函數法中的四傳感器阻抗管法(SW466,BSWA阻抗管,測試精度為0.1 dB),分別在后蓋打開狀態和后蓋閉合狀態2種情況下進行交替實驗測試,且各測3次求得平均隔聲曲線,每個試樣測試5次,用以控制實驗誤差。蜂窩板的隔聲測試在恒溫恒濕實驗室中進行,實驗測試條件為溫度25 ℃,濕度51%,大氣壓力1.01×105Pa。為防止測試過程中出現漏聲現象,試樣尺寸設定為直徑等于80 mm的圓,使得試樣剛好能放置于安裝管內,且試樣四周采用聚四氟乙烯生料帶進行封邊,并使用白凡士林涂抹于試樣表面邊緣。蜂窩夾芯板的隔聲原理和試樣安裝如圖2所示。

圖2 蜂窩夾芯板隔聲原理及測試裝置Fig.2 Theory of sound insulation of honeycomb sandwich panel and test device.(a)Sound insulation theory of honeycomb panels;(b)Schematic diagram of sound insulation test for honeycomb panels

通過實驗獲取的頻率與隔聲量繪制蜂窩夾芯板隔聲性能曲線,根據GB/T 19889.3—2005《聲學 建筑和建筑構件隔聲測量測量 第3部分:建筑構件空氣聲隔聲的實驗室測量》,采用中心頻率為100~3 150 Hz的16個1/3倍頻程頻帶隔聲量的算術量,即平均隔聲量作為蜂窩夾芯板隔聲能力的評價量[29-31],計算公式如下:

表4 3#不同面板材料的蜂窩夾芯板基本參數Tab.4 Parameters of 3# honeycomb panels with different face sheet materials

2 結果與討論

2.1 蜂窩芯參數對隔聲性能的影響

2.1.1 蜂窩孔格邊長對隔聲性能的影響

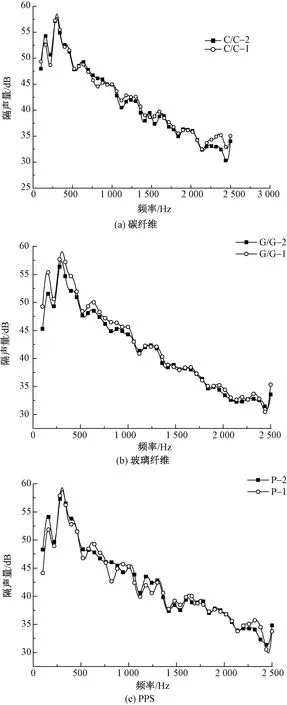

圖3示出相同面板材質時,不同蜂窩孔格邊長對隔聲性能的影響。可看出,當面板材料一致時,蜂窩孔格邊長為3.2 mm的蜂窩板隔聲性能曲線與蜂窩孔格邊長為4.8 mm的蜂窩板大致相同。而從平均隔聲量上看,相同面板材質情況下,蜂窩孔格邊長為3.2 mm的蜂窩板隔聲量略高于蜂窩孔格邊長為4.8 mm的蜂窩板,但平均隔聲量差距不超過0.5 dB。這主要是因為3.2 mm邊長蜂窩芯所含有的蜂窩孔格數在215~226之間,而蜂窩芯邊長為4.8 mm 的蜂窩板孔格數在200~208之間,二者孔格數相差較小,導致聲音傳遞過程中,蜂窩芯吸收聲波的聲能接近,使得蜂窩孔格邊長對于蜂窩板隔聲量的影響較小,隔聲量相近。值得注意的是,如果蜂窩孔格邊長越長,則使得單位面積中蜂窩孔數變少,導致聲音傳遞過程中,聲音受到阻礙少,聲能損失少。

圖3 蜂窩芯邊長對隔聲性能的影響Fig.3 Effect of honeycomb core length on sound insulation property.(a)Carbon fiber;(b)Gass fiber;(c)PPS

2.1.2 蜂窩芯密度對隔聲性能的影響

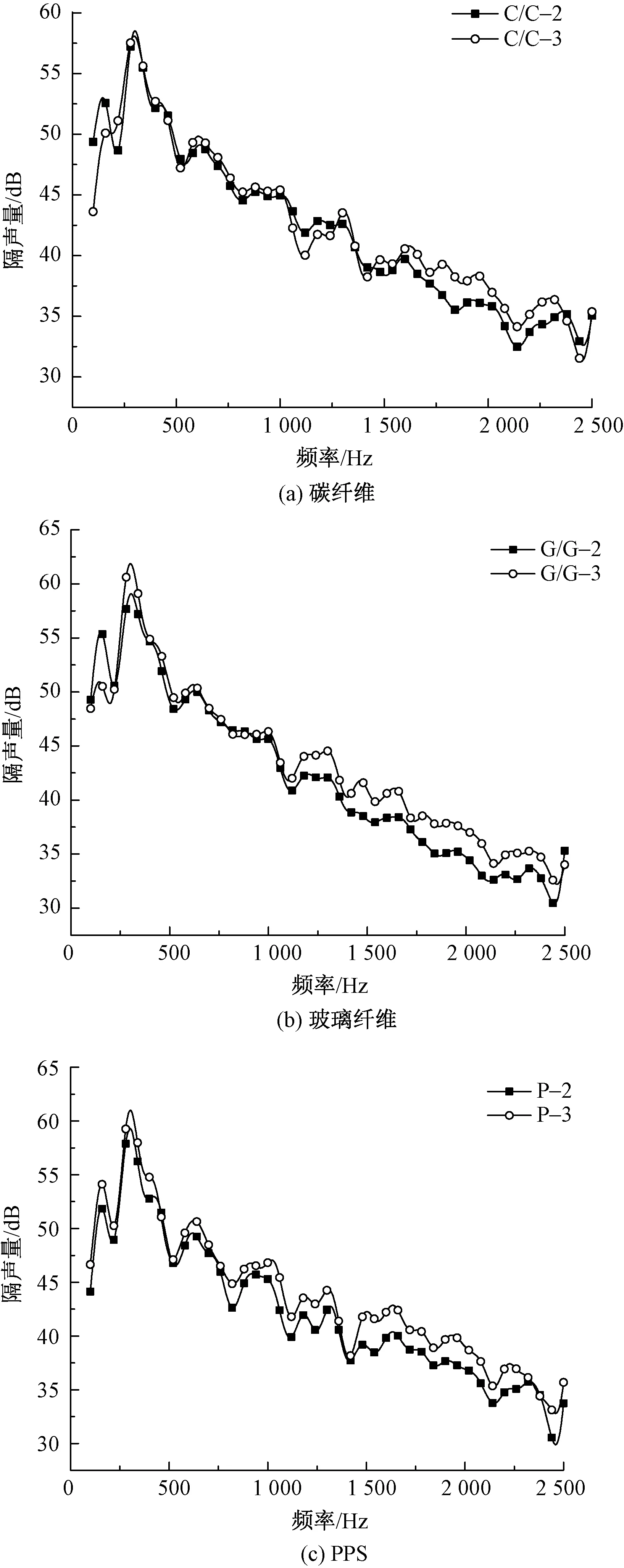

圖4示出相同面板材質時,不同蜂窩芯密度對隔聲性能的影響。從圖中可以看出,同種面板材料下,蜂窩芯密度為72 kg/m3的蜂窩板在頻率為1 500~2 300 Hz 上的隔聲量比蜂窩芯密度為48 kg/m3的蜂窩板高。而且從平均隔聲量上看,平均隔聲量能提高0.5~1.6 dB。這說明隨著蜂窩芯密度的增加,隔聲量在中頻段有所提高,蜂窩板隔聲性能提升。其原因為隨著蜂窩芯密度的提高,蜂窩壁更加厚實,蜂窩板整體的剛度有所提高,聲波能量在蜂窩芯中反射消耗的能量增多,其隔聲效果越好。

圖4 蜂窩芯密度對隔聲性能的影響Fig.4 Effect of honeycomb density on sound insulation property.(a)Carbon fiber;(b)Glass fiber;(c)PPS

2.1.3 單一面板對隔聲性能的影響

由圖4還可看出面板為單一材料時,不同面板材質的蜂窩夾芯板隔聲曲線大致相同,隔聲量在300 Hz附近達到頂峰,之后隨著頻率的增加呈下降趨勢。另外,當PPS預浸料作為面板材料較玻璃纖維預浸料和碳纖維預浸料隔聲效果好,其原因主要為玻璃纖維預浸料和碳纖維預浸料的增強體均為雙向織物,聲波更易穿透織物,蜂窩板面板吸收聲能表現不佳。而PPS預浸料為無規非織造布,結構內部纖維的雜亂排序使得聲波在面板內不斷的反射與被吸收,改變了聲波的傳播路徑,延長了聲波在材料中的傳播時間,最終使得透過蜂窩板的聲能變小,其隔聲效果較好,且其主要優勢在于中頻段(1 300~2 200 Hz)。

2.1.4 面板與芯材對隔聲性能影響排序

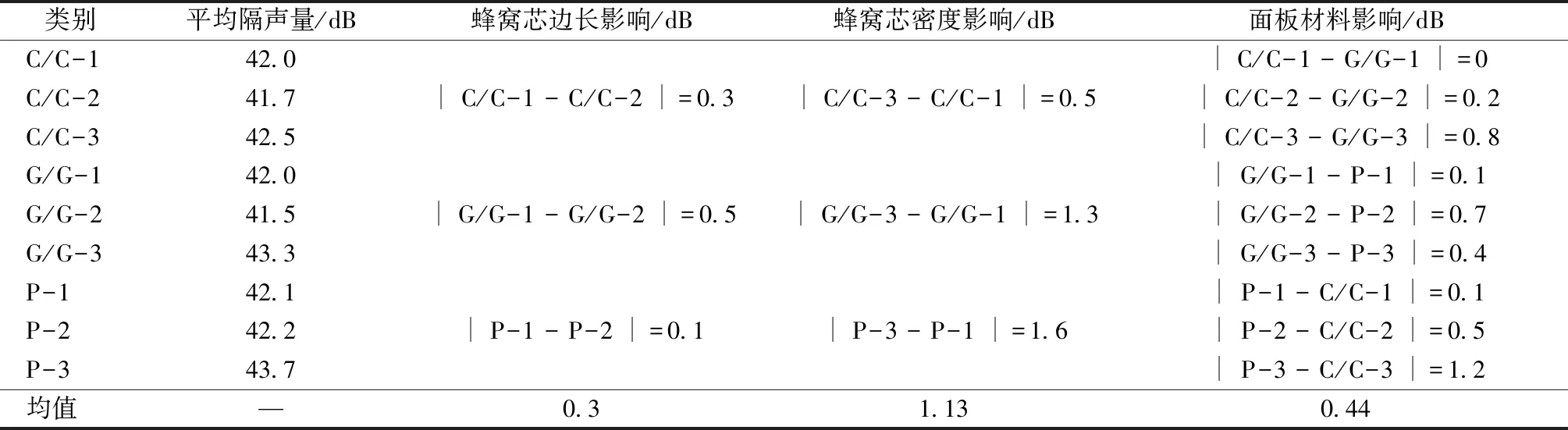

由上述分析可知,影響蜂窩板隔聲量的因素有面板材料、蜂窩芯厚度、蜂窩芯密度和蜂窩芯邊長。以下將以平均隔聲量為指標,采用極差法(平均隔聲量差值絕對值,比如邊長極差值為C/C-1—C/C-2)對上述4個因素進行排序,進一步探究不同因素對蜂窩板隔聲量的影響大小,結果見表5。

由表5可知,影響蜂窩板隔聲因素從大到小的排序為蜂窩芯密度、面板材料與蜂窩孔格邊長。這說明在其他參數一致條件下,蜂窩芯密度越大,蜂窩壁越厚,越有利于隔聲;面板材料中剛度越小,無序性越高,越有利于隔聲;蜂窩芯邊長越短,蜂窩孔數越多,越有利于隔聲。因此,在滿足輕量化和力學性能的前提下,宜選擇蜂窩芯密度大、孔格邊長短和面板材料無序性高的材料,越有利于提高蜂窩板隔聲性能。故而從表中可以看出,隔聲效果最好的是以PPS預浸料為面板材料,蜂窩芯為ACT1-3.2-72所組成的蜂窩夾芯板。這主要是因為,在蜂窩芯規格一致的前提下,PPS預浸料為無規非織造布,結構內部纖維的雜亂排序使得聲波在面板內不斷的反射與被吸收,改變了聲波的傳播路徑,延長了聲波在材料中的傳播時間,最終使得透過蜂窩板的聲能變小,其隔聲效果較好。

表5 不同因素對蜂窩板隔聲量的影響Tab.5 Effect of different parameters on sound insulation property of honeycomb panel

2.2 改性面板對隔聲性能的影響

雖然當面板為PPS預浸料和蜂窩芯規格為ACT1-3.2-72時,蜂窩夾芯板隔聲性能最優,但相比于標準鋁蜂窩夾芯板試樣,其隔聲性能曲線在頻率為100~2 500 Hz區域,明顯均低于標準試樣。因此,基于輕量化前提下,即不改變蜂窩芯規格(ACT1-3.2-72),探究面板改性是否能提高蜂窩夾芯板隔聲性能具有重要意義。

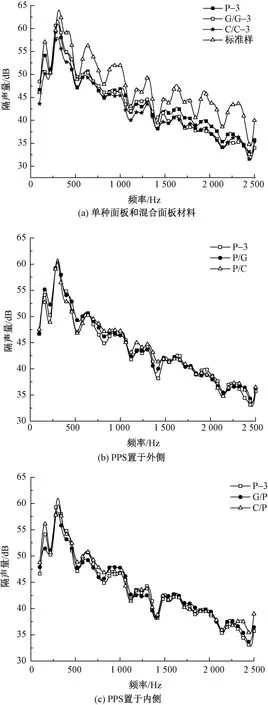

2.2.1 混合面板對隔聲性能的影響

在單一面板研究的基礎上,將PPS預浸料與碳纖維或玻璃纖預浸料進行組合,以提高蜂窩夾芯板隔聲性能。圖5示出當PPS預浸料置于外層和內層時,與單一PPS預浸料蜂窩夾芯板進行隔聲性能對比分析可以看出,當頻率在0~500 Hz時,混合面板相比于單一PPS面板對蜂窩夾芯板隔聲性能幾乎沒有改變,且PPS預浸料置于外層或內層對隔聲性能沒有提升。而在500~1 000 Hz區域,混合面板隔聲量相比于單一PPS面板略有提升,說明混合面板可提高蜂窩夾芯板在有限頻率的隔聲性能。此外,當PPS置于內層時,平均隔聲量比外層時高,為44.0 dB。這主要是因為當機織物為表層時,聲波經剛性面板反射后,剩余穿透的聲波在具有多孔性,內部纖維排列無規的三維立體網狀的非織造PPS材料中被較多的反射,增加了聲音傳播路徑,使得聲能損失較多。此外,聲音在材料內部傳播過程中,會引起孔隙內部空氣振動,并與材料表面相互摩擦化為熱能消耗掉[32]。因此,當PPS置于內層時,對蜂窩夾芯板隔聲性能具有較好的提升作用。

圖5 面板材料對隔聲性能的影響Fig.5 Effect of face sheet materials on sound insulation property.(a)Face sheet with one type of material,face sheet with mixed materials;(b)PPS at outer layer;(c)PPS at inner layer

2.2.2 改性混合面板對隔聲性能的影響

圖6示出不同玻璃微珠含量改性混合面板對蜂窩夾芯板隔聲性能的影響。可看出,利用玻璃微珠改性面板可提高蜂窩夾芯板隔聲量,主要是因為空心玻璃微珠增強了樹脂基體與纖維之間的作用力及體系內摩擦力,增加了聲能的耗散。而且空心玻璃微珠提高了體系內波形轉換的程度,并且由于其內部微空腔的散射作用,增強了聲壓反射性能[28]。此外,從總體平均隔聲量方面看,C/P平均隔聲量為44.0 dB,C/P-2%平均隔聲量為44.7 dB,C/P-5%平均隔聲量為46.0 dB,C/P-8%平均隔聲量為46.2 dB,說明玻璃微珠含量提高,蜂窩板的平均隔聲量也隨之提高。雖然C/P-5%平均隔聲量與C/P-8% 相近,但從隔聲效果看,玻璃微珠含量為5%時,隔聲效果提高顯著,其主要提高的頻率段為500~1 300 Hz,提高量約為5~8 dB,以及1 700 ~2 300 Hz,提高量約為4~5 dB。而且當玻璃微珠含量為5%時,預浸料表面覆蓋接近飽和,在涂覆8%含量時預浸料黏結力不夠,難以涂覆均勻,且玻璃微珠在預浸料鋪層按壓過程中易被壓出。因此,當玻璃微珠含量為5%對蜂窩夾芯板隔聲性能提升最優。

此外,通過與標準試樣比較可以看出,在100~300 Hz區域,未改性面板與標準試樣隔聲性能基本接近,但在300 Hz以上,標準試樣隔聲性能明顯優于未改性面板。而從玻璃微珠改性的面板可以看出,在頻率為100~1 300 Hz區域,試樣C/P-5%隔聲性能基本與標準樣板持平,表明玻璃微珠的添加有利于提高蜂窩夾芯板面板的隔聲性能。在1 500~2 500 Hz 頻段試樣C/P-5%與標準樣板仍有一定的差距,這有可能是因為復合材料成型中不可避免存在一定缺陷,如空穴、面板與蜂窩芯膠接處,導致在高頻率下隔聲量差。另外,鋁蜂窩隔音板面密度高,慣性阻力大,在高頻率下振動傳遞率小,故而表現為隔音效果優于芳綸蜂窩夾芯板。然而從平均隔聲量方面看,試樣C/P-5%比標準樣板僅低1.5 dB(見圖6(c)),且在質量方面,試樣C/P-5%比標準樣板減重約30%。因此,從輕量化和隔聲性能綜合考慮來看,玻璃微珠改性后的芳綸蜂窩夾芯板具有替代鋁蜂窩夾芯板,成為新一代高速列車(80~1 000 Hz)隔音地板的可能性。而當頻率高于1 500 Hz,蜂窩夾芯板隔聲量差,將影響人員乘坐列車的舒適性。

圖6 改性混合面板對隔聲性能的影響Fig.6 Effect of modified mix face sheet materials on sound insulation performance.(a)Comparison between unmodified panel and standard sample;(b)Different content of glass microbeads;(c)Comparison of optimal honeycomb panel (C/P-5%)with standard sample

3 結 論

本文利用熱壓成型法和四傳感器阻抗管法分析蜂窩芯規格(密度和邊長)、面板材料(碳纖維、玻璃纖維、聚苯硫醚(PPS))和玻璃微珠改性對蜂窩夾芯板隔聲性能的影響。通過對其隔聲性能的分析得到如下結論:

1)在芳綸蜂窩芯厚度一定的條件下,蜂窩芯的密度、孔格邊長和面板材料對蜂窩夾芯板的隔聲量有不同程度的影響。其中密度越大,蜂窩壁越厚,隔聲性能越好;面板材料為非織造聚苯硫醚(PPS)預浸料時,有利于提高蜂窩夾芯板隔聲性能;孔格邊越長,單位面積內蜂窩個數越少,對聲音傳遞過程中阻礙越小,隔聲性能越差。

2)混合面板相比于單一面板,隔聲性能具有一定程度的提高,尤其是當PPS非織造布置于內層(靠近蜂窩芯側)時。這主要是因為機織物為表層時,聲音除被機織物面板和內部纖維排列無規的三維立體網狀的非織造PPS材料吸收外,聲音在材料內部傳播過程中,會引起孔隙內部空氣振動,并與材料表面相互摩擦化為熱能消耗掉。

3)玻璃微珠改性面板有利于提高蜂窩夾芯板隔聲性能,其中當玻璃微珠含量為面板預浸料樹脂含量的5%時,蜂窩隔聲性能最優,尤其在500~1 300 Hz區域,提高量為5~8 dB,隔聲效果與標準鋁蜂窩持平。在1 500~2 500 Hz之間,蜂窩夾芯板平均隔聲量低于標準樣,但二者差距僅為1.5 dB左右。

4)從輕量化角度和隔聲性能方面考慮,芳綸蜂窩夾芯板相比與標準鋁蜂窩板質量減少30%左右,且隔聲性能與標準鋁蜂窩板相接近,故而在高速列車地板應用上,芳綸蜂窩夾芯板具有一定的優勢和應用前景。