等相對曲率齒輪磨損性能研究*

倪佳樂 劉 雷

(南京航空航天大學機電學院 江蘇南京 210000)

齒輪傳動是機械裝置中最為常見的傳動形式,其中漸開線齒廓齒輪因其出色的性能而被廣泛運用,但同時該齒輪也有著一定的局限性,因此新型齒輪齒廓一直是齒輪研究的一個重要方向。劉雷提出了等相對曲率(CRC)齒輪[1],相較于漸開線齒輪,該新型齒輪具有如下優勢:齒面接觸強度有所提升,齒面應力分布不均的問題得到改善;齒輪具有較小的滑動系數,可有效減小齒面磨損;齒間最小油膜厚度得到了提高,改善了齒面潤滑效果。LIU等[1]通過對齒面滑動系數以及最小油膜厚度的計算,從側面展現了CRC齒輪的磨損性能,但缺少直接且準確的磨損性能研究結果。因此本文作者將通過齒面磨損量的計算,對CRC齒輪的磨損性能展開更直接的理論研究。

齒輪磨損在傳動過程中長久存在且不可避免,并且磨損量在累積之后會對齒輪傳動效率、傳動精度以及齒輪嚙合剛度造成影響[2],縮短齒輪的使用壽命,加速輪齒的失效;過度的磨損甚至會導致輪齒斷裂從而發生事故[3];此外,齒面的磨損亦會對齒輪系統的動態特性產生影響,從而激勵系統產生振動與噪聲[4]。隨著齒輪向高速、重載、精密、高效與低噪等方向發展[5],傳動系統對耐磨性的需求急劇增強。因此,對于齒輪磨損性能的研究有著很大的現實意義。

針對齒輪磨損的研究理論非常豐富,但主要分為以下3種:

(1)基于黏著磨損理論的齒輪磨損計算。國內外對于黏著磨損理論的研究大多基于Archard黏著磨損通式。在該理論的基礎上,ANDERSON和ERIKSSON[6]提出了單點觀測法,將嚙合過程離散為有限個觀測點,對每個觀測點都進行單獨的磨損計算,同時還推導了滑動距離的解析計算式;FLODIN和ANDERSSON[7]則考慮了單點觀測法中單次嚙合過程的接觸壓力和滑動速度的變化;LUNDVALL和KLARBRING[8]在此之上引入有限元法來計算直齒輪的齒面接觸壓力和滑動距離。

(2)基于疲勞磨損理論的齒輪磨損計算。克拉蓋爾斯基率先提出了疲勞磨損的計算公式。潘爾順等[9]基于邊界元理論,提出用三次樣條曲線擬合磨損后的齒面,結合克拉蓋爾斯基的疲勞磨損計算式,分析直齒輪的疲勞磨損。王淑仁等[10]根據齒面疲勞磨損與剝層磨損機制的相似性,建立了閉式齒輪傳動的疲勞磨損模型,給出了相關參數的計算方法。

(3)基于能量磨損理論的齒輪磨損計算。1973年,FLEISHER提出了能量磨損理論[11],并給出了摩擦功與磨損體積的關系式。該理論的基本觀點是:摩擦功大部分以熱能的形式散失,但仍有少部分以勢能的形式儲存在摩擦配副材料中;當一定體積的材料儲能達到臨界值時,則以磨屑或磨粒的形式從基礎表面剝落。章易程等[12]根據該理論推導了基于摩擦功原理的高副滑動磨損計算式。

CRC齒輪齒型不同于漸開線齒輪,其嚙合線不是直線,這增加了齒輪磨損量計算的難度。鑒于此,本文作者通過建立CRC齒輪的數學模型,根據數學模型獲得齒廓上各點的坐標,精確求解相關幾何參數,分別基于克拉蓋爾斯基磨損計算方法及Archard磨損計算方法對CRC齒輪的磨損量進行了計算,并與相同參數的漸開線齒輪的磨損情況作對比分析。

1 CRC齒輪數學模型

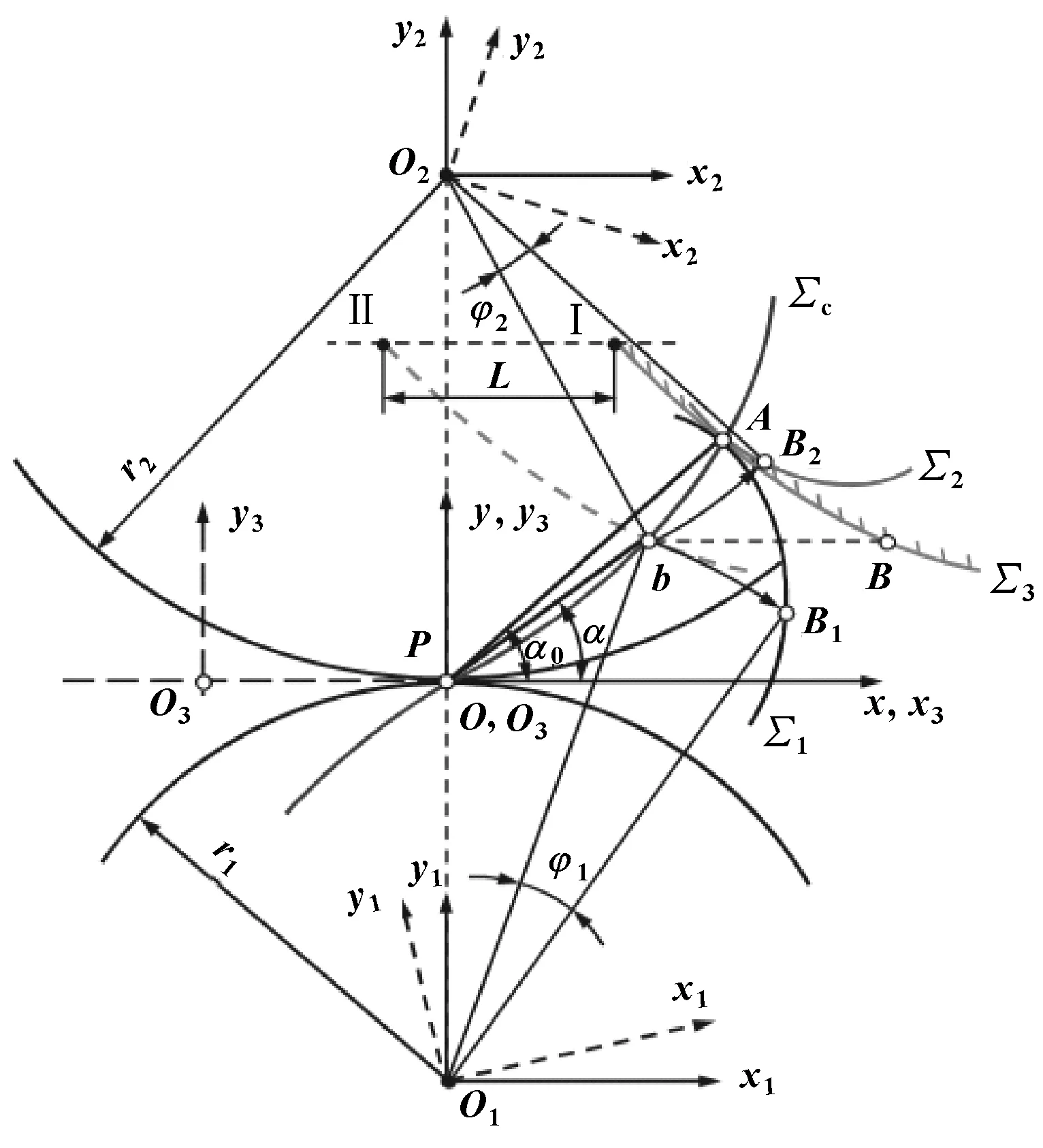

圖1示出了齒廓嚙合原理,坐標系定義如下:S(Oxy)固定坐標系原點位于節點P,轉動坐標系S1(O1x1y1)、S2(O2x2y2)分別與主動齒輪與從動齒輪固結,原點分別位于齒輪的轉動中心,移動坐標系S3(O3x3y3)與產形齒條固結。由圖1可知,在起始位置Ⅰ處,主動輪齒廓Σ1、從動輪齒廓Σ2與產形齒條齒廓Σ3嚙合于嚙合線上一點A。若此時虛擬齒條向左移動距離L,則Σ1將逆時針旋轉角度φ1與Σ3嚙合于點b。因此,主動齒廓在起始位置的對應點B1可通過將嚙合點b繞原點O1順時針旋轉角度φ1得到,主動輪齒廓點B1在S1系中的坐標如下:

圖1 基于嚙合線的齒廓設計Fig 1 Design of tooth profiles based on path of contact

(1)

式中:r表示原點O到點b的距離;α表示原點O與點b的連線與x軸正方向的夾角;r1表示主動輪的節圓半徑。

同理,可得從動齒廓點B2在S2系中的坐標為

(2)

式中:r2表示從動輪的節圓半徑。

CRC齒輪的設計核心在于控制齒輪嚙合過程中的相對曲率保持不變,且該曲率為相同設計參數下漸開線齒輪嚙合過程中相對曲率的最小值Kr,min。由微分幾何得齒輪1齒廓的曲率:

(3)

式中:x′1、x″1、y′1、y″1為x1、y1對α的一階導數和二階導數。

(4)

(5)

其中

(6)

(7)

(8)

將式(4)—(8)代入式(3)可以得到

(9)

同理,可得齒輪2齒廓的曲率:

(10)

當齒輪嚙合位置處于第一或第二象限時,嚙合點的共軛齒廓相對曲率[1]可以表示為

Kr=k1-k2=

Kr,min

(11)

令t=sinα可得:

(12)

(13)

對式(13)求數值解,可求得關于t的多項式表達如下:

t=sinα=anrn+an-1rn-1+…+a1r+a0

(14)

式中:an,an-1,…,a0為多項式系數。

同理可得,當齒輪嚙合位置處于第三或第四象限時,微分方程則表示為

(15)

此時t的解可以表示為

t=sinα=bnrn+bn-1rn-1+…+b1r+b0

(16)

式中:bn,bn-1,…,b0為多項式系數。

當嚙合線位于第Ι、Ш象限時,在一個嚙合周期內起始嚙合點、終止嚙合點由以下方程確定:

(17)

(18)

式中:rⅠ、rⅡ分別表示起始嚙合點、終止嚙合點到坐標原點o的距離。

將式(14)(16)代入上式(17)(18)即可求解得到rⅠ、rⅡ的數值解。

由平面齒廓嚙合定律可知,

(19)

故在嚙合過程中不同嚙合位置上的旋轉角度的值可表示為

(20)

至此,就得到了CRC齒輪的主動輪齒廓Σ1、從動輪齒廓Σ2與產形齒條齒廓Σ3的數學表達式。

2 磨損計算模型

2.1 基于克拉蓋爾斯基磨損公式的計算方法

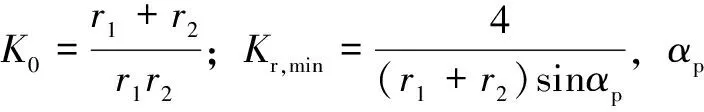

基于克拉蓋爾斯基提出的疲勞磨損計算式[13],齒輪疲勞磨損計算模型如圖2所示。

圖2 疲勞磨損計算模型Fig 2 Fatigue wear calculation model

在某一嚙合時刻,主動輪上點a1開始進入嚙合,此時與從動輪上點b1重合接觸。經過一定的時間之后,主動輪上的點a1運動到了點a′1,且即將退出嚙合,而此時從動輪上的點b1運動到了點b′1。在整個運動過程中,點a1的移動距離記為Sa1,點b1的移動距離記為Sb1,如圖2可知,此時滑動距離S可以表示為

S=|Sa1-Sb1|

(21)

根據滑動系數的定義,可以得到主動輪的滑動系數λ為

(22)

同時,主動輪上點a1的移動距離可以表示為Hertz接觸半寬aH的2倍,即

Sa1=2aH

(23)

因此在一次嚙合過程中接觸區內單點的滑動距離S可以表示為

S=2aHλ

(24)

傳動運轉周期內總的滑動距離為

L=Sntεα

(25)

式中:n為轉速;t為運轉時間;εα為重合度。

磨損深度為

h=Ih·L

(26)

疲勞磨損深度表達式為

h=2IhaHλntεαWMWLWP

(27)

式中:Ih為磨損率;WM、WL與WP分別為齒面改性系數、潤滑系數和載荷系數,但文中不做考慮,其值均取為1。

2.2 基于Archard通式的磨損計算公式

廣義的Archard磨損計算通式[14]可以表達為

(28)

式中:V為磨損體積;S為滑動距離;W為法向載荷;H為觀測表面的材料硬度;K為無量綱磨損系數。

式(28)經過變換,可得摩擦副表面任意一點P處的磨損深度

(29)

式中:k為有量綱的磨損系數;p為計算點處的接觸壓力。

ANDERSON和ERIKSSON[6]將式(29)運用到了直齒輪的磨損計算中,并提出了單點觀測法。即把嚙合齒面離散成有限個觀測點,通過單獨計算每個觀察點的磨損深度來表征黏著點齒面的磨損分布。該方法假設觀測點在單次嚙合過程中接觸壓力保持不變且滑動距離為定值,故觀測點P處的磨損深度可表示為

hP,n=hP,(n-1)+kpP,nSP

(30)

式中:hP,n和hP,(n-1)分別表示第n次和第n-1次嚙合后點P處的磨損深度;pP,n為第n次嚙合時點P的接觸壓力;SP為點P單次嚙合的滑動距離。

ANDERSON在其博士論文中將嚙合輪齒等效為半徑連續變化的一對圓柱體接觸,推導出了滑動距離SP的解析式[15]

(31)

式中:SP1和SP2分別為主動輪和從動輪在接觸點處的滑動距離;vP1和vP2分別為兩齒輪在接觸點處的切向速度;aH為Hertz接觸半寬。

嚙合接觸點i表面壓力可以根據Winkler接觸模型確定[16]

(32)

其中

(33)

(34)

(35)

式中:R為嚙合處的相對半徑;E*為等效彈性模量;aH為Hertz接觸半寬;E1、E2、μ1、μ2分別為主動輪與從動輪的彈性模量和泊松比;Kr為嚙合處的相對曲率半徑,文中設為常量。

3 算例

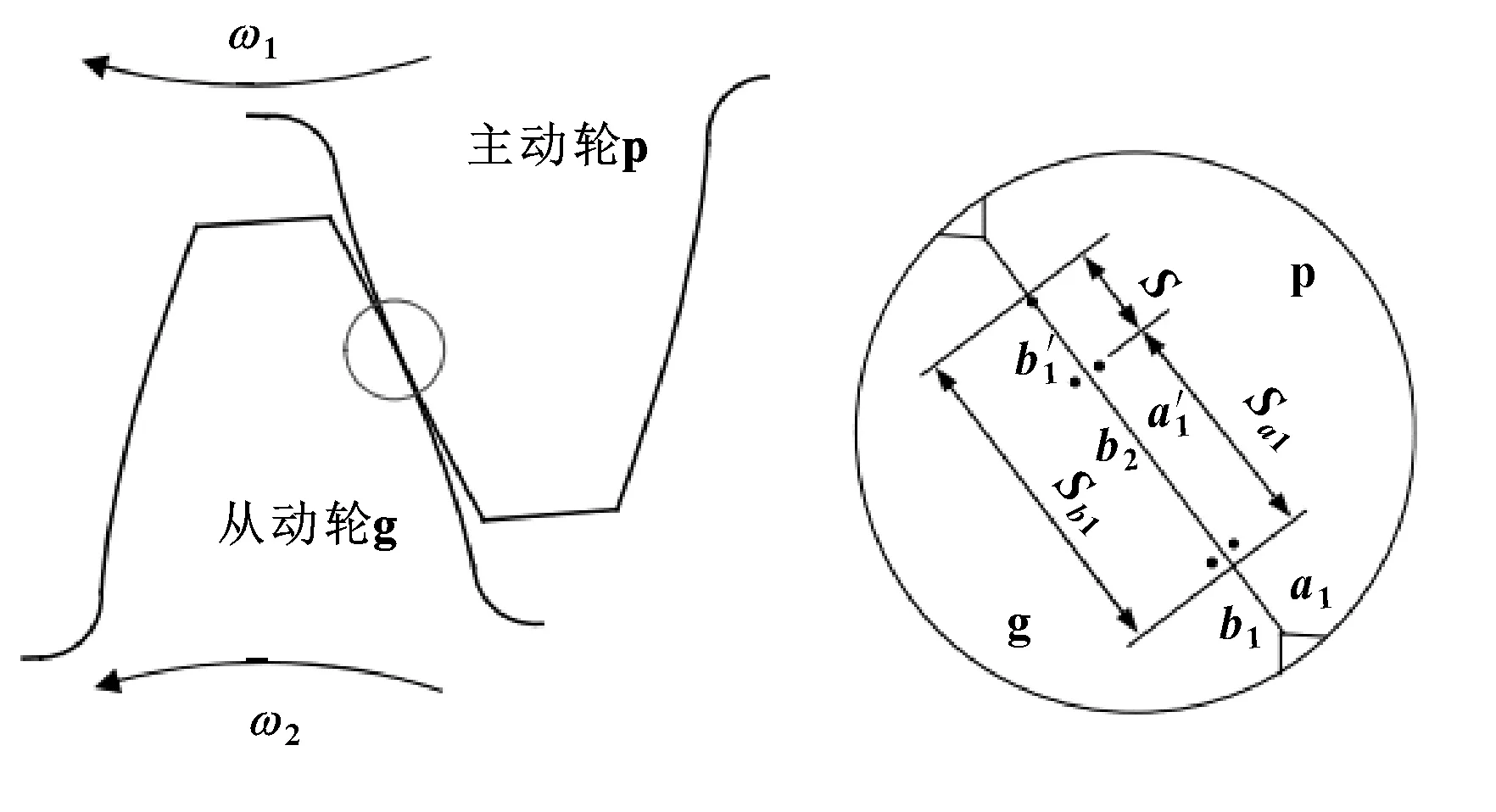

表1列出了文中齒輪對磨損計算參數,并且分別使用基于克拉蓋爾斯基的疲勞磨損理論公式(以下簡稱方法一)及基于Archard磨損通式的黏著磨損理論公式(以下簡稱方法二)在MATLAB中進行計算。為了保證2種方法結果對比的可信度,在運算中需要保證單個齒面接觸次數保持一致。所以文中計算時,將基于克拉蓋爾斯基磨損公式中的運行時間t設定為600 min,同時將基于Archard磨損通式的計算式中磨損次數設為576 000次,即運行時間t乘上小齒輪轉速n1的值。

表1 齒輪設計參數Table 1 Gear design parameters

根據第1節的CRC齒輪齒廓計算方法,在MATLAB中使用表1中的參數進行計算后,可以得到如圖3所示的在節點處嚙合的CRC齒輪齒廓,圖中左側為小齒輪齒廓,右側為大齒輪齒廓。

圖3 節點處嚙合的CRC齒輪齒廓Fig 3 The tooth profile of the CRC gear meshed at the node

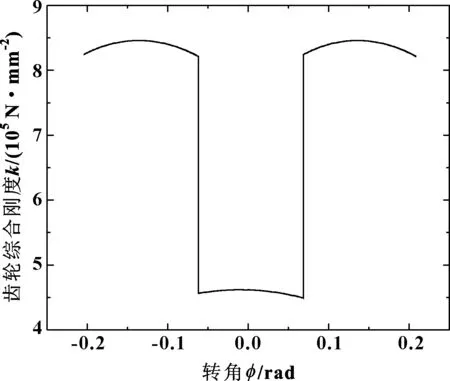

在得到CRC齒輪齒廓之后,采用將單個輪齒簡化為非均勻懸臂梁的剛度計算模型,并使用能量法對單個輪齒的剛度進行計算。在分別求得主動輪與從動輪的單齒剛度之后,就可以計算得到單對齒嚙合剛度以及齒輪綜合剛度。綜合剛度如圖4所示。圖中橫坐標代表從節點處到嚙合點的主動輪旋轉角度,正負代表不同的旋轉方向,嚙合順序為從橫坐標的負值開始向正值方向嚙合,即最左端為嚙合起始點,最右端為嚙合終止點。圖中的突變是由單雙齒嚙合轉換產生的,兩側為雙齒嚙合區齒輪綜合剛度,中間為單齒嚙合區齒輪綜合剛度。

圖4 CRC齒輪綜合剛度Fig 4 Comprehensive stiffness of CRC gear

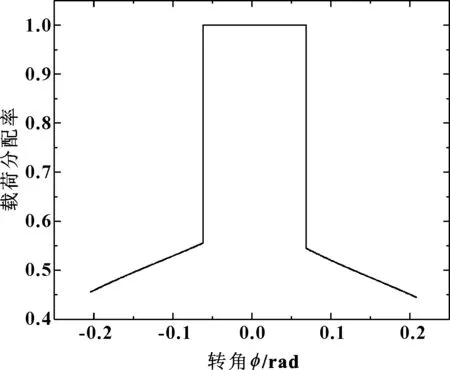

在得到單對齒嚙合剛度的基礎上,根據齒間載荷分配計算方法可以獲得CRC齒輪輪齒在單次嚙合中的齒間載荷分配率,如圖5所示。

圖5 CRC齒輪載荷分配率Fig 5 CRC gear load distribution rate

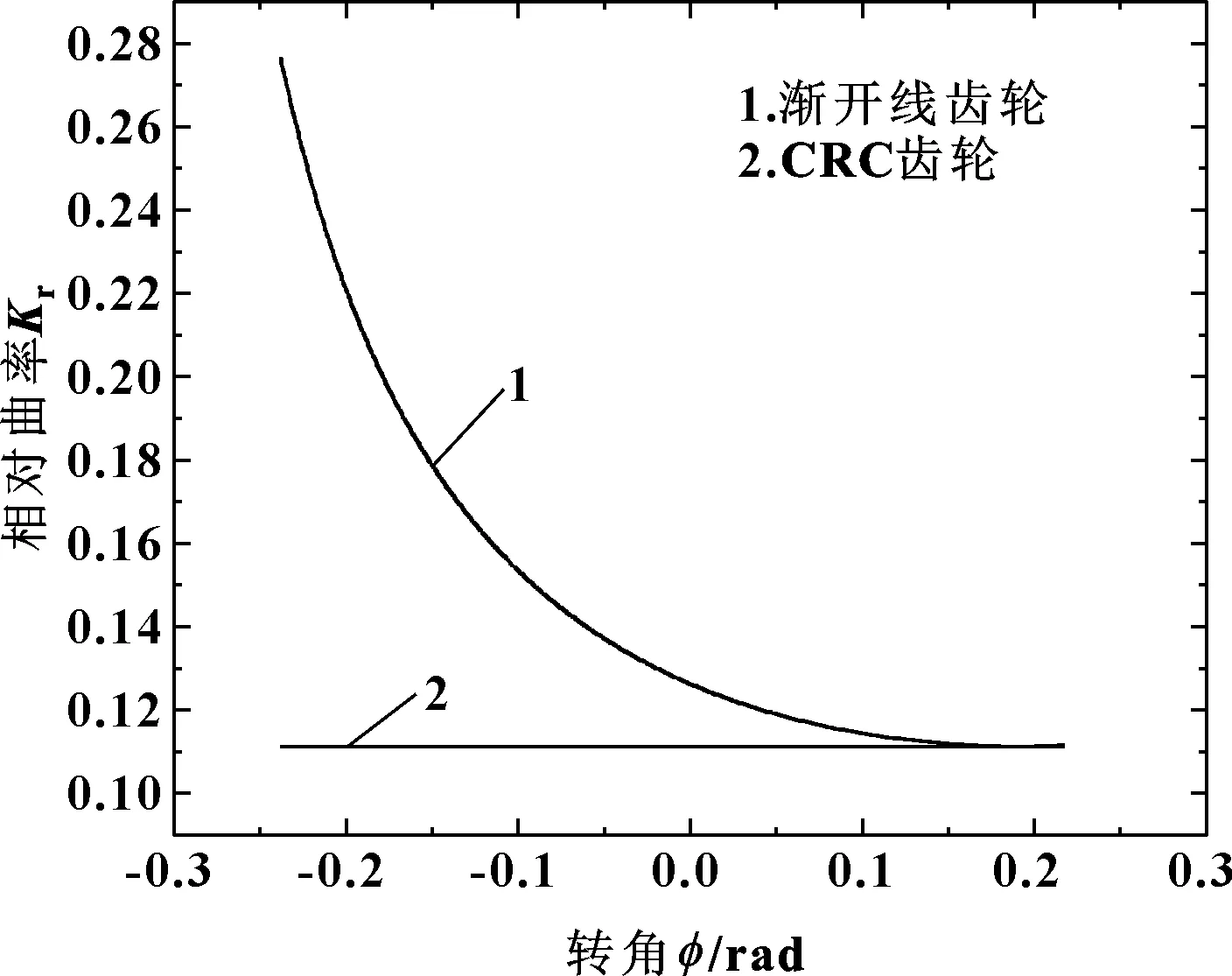

圖6分別展示了CRC齒輪與漸開線齒輪的主動輪和從動輪的滑動系數。可以發現,CRC齒輪整體的滑動系數均小于漸開線齒輪,相應的滑動距離也就更短。滑動距離是計算磨損深度的重要參數,因此僅從滑動系數就可以初步發現CRC齒輪磨損性能較漸開線齒輪更優秀。

圖6 CRC齒輪與漸開線齒輪滑動系數Fig 6 Sliding coefficients of CRC gear and involute gear

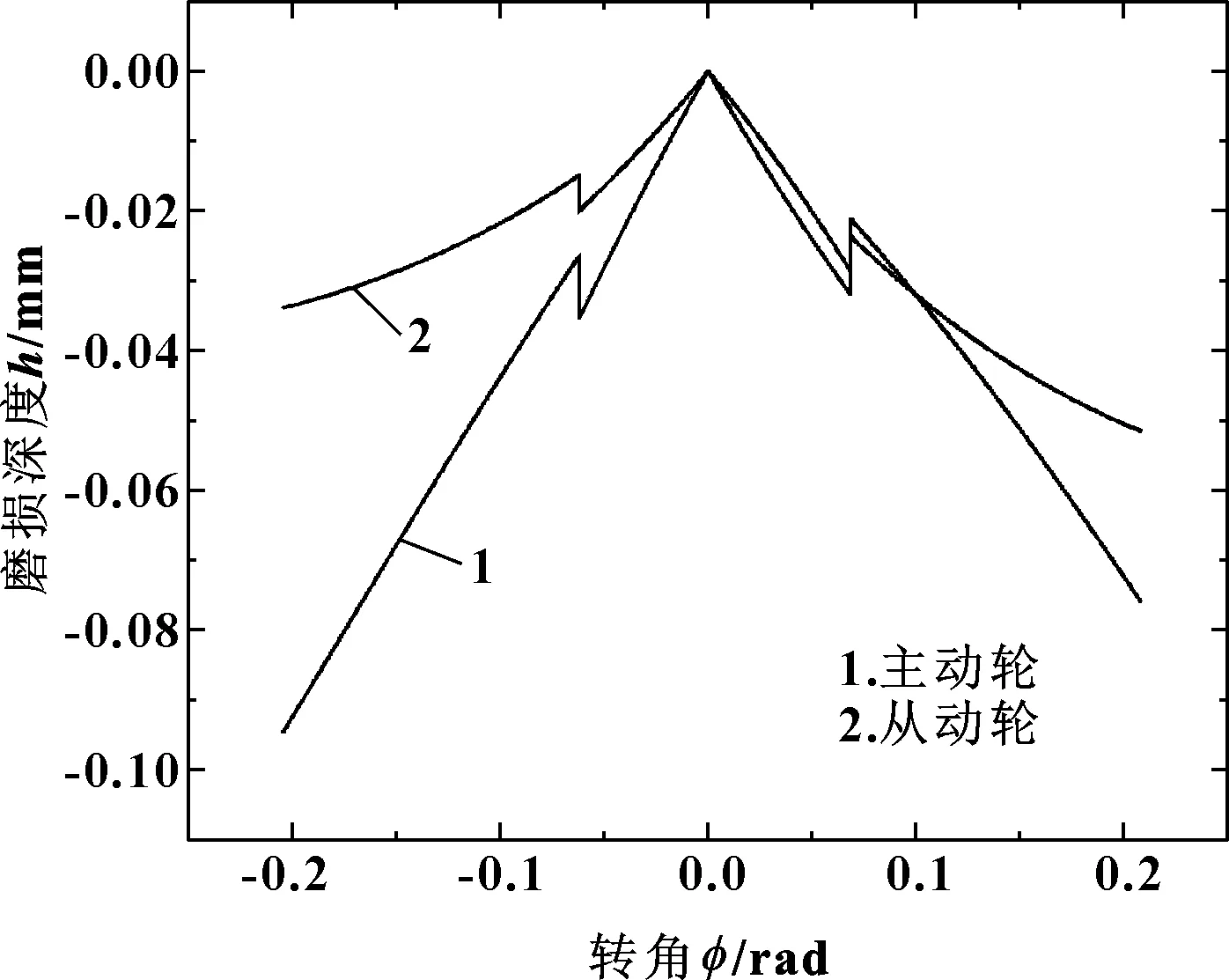

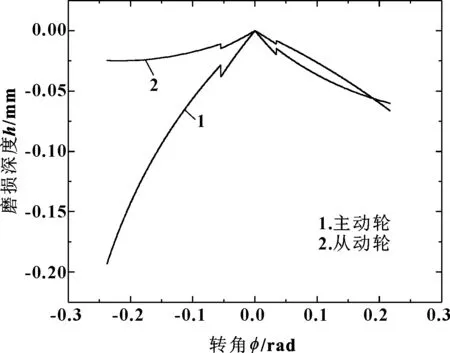

圖7示出了使用方法一計算得到的經過600 min的磨損之后,主動輪和從動輪齒廓上的磨損深度曲線。圖中從左往右為齒輪嚙合順序,即圖中最左端為主動輪齒根處及從動輪齒頂處,最右端則為主動輪齒頂處及從動輪齒根處。主動輪與從動輪的磨損量均在齒根處達到最大,而齒頂處相對較小,且在單雙齒變換處發生突變。

圖7 CRC齒輪基于方法一的磨損曲線Fig 7 Wear curves of CRC gear based on method 1

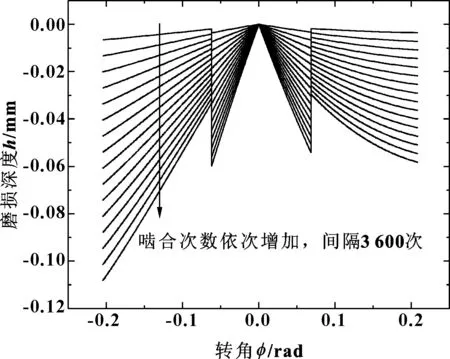

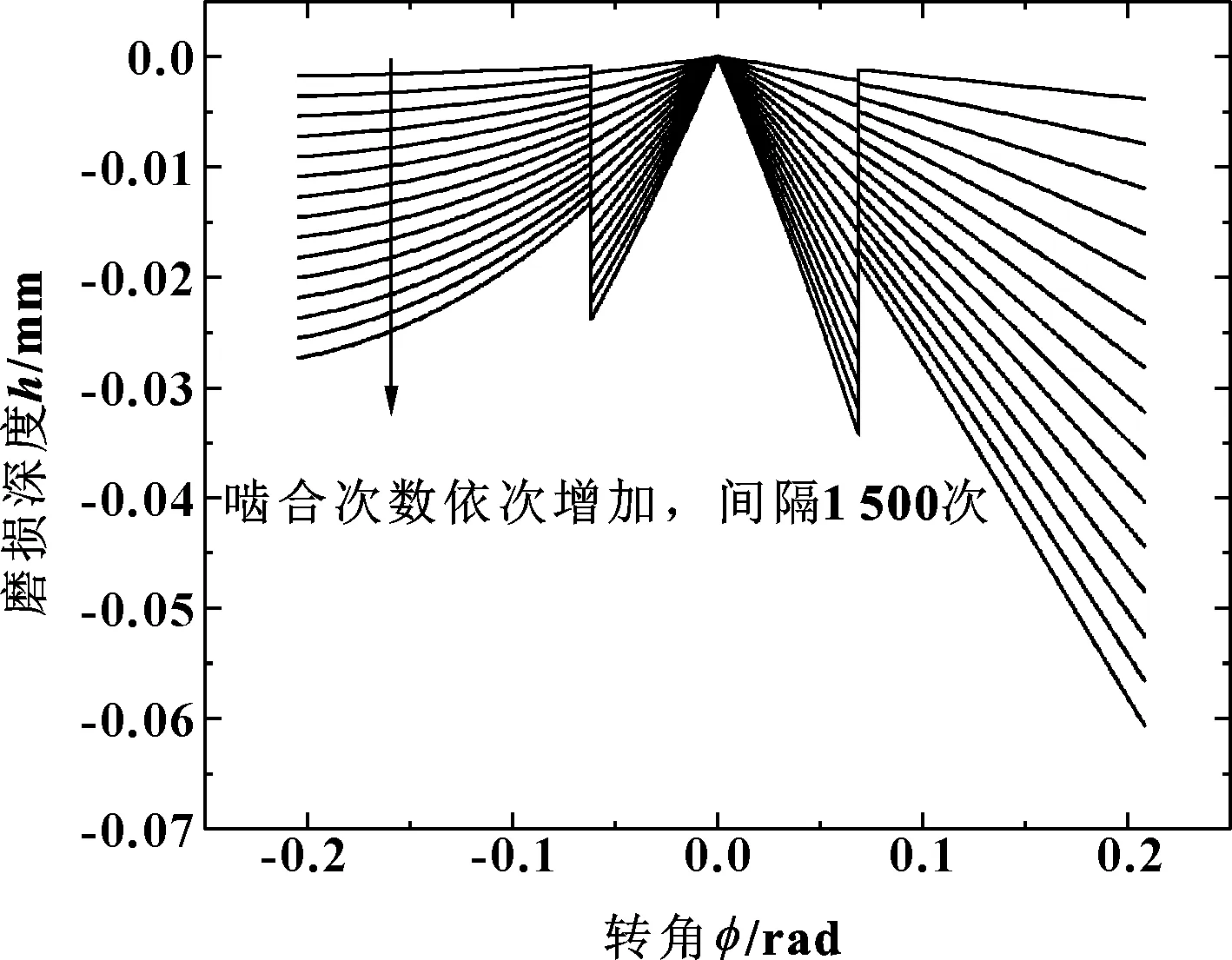

圖8與圖9所示分別為使用方法二得到的在經過576 000次磨損之后,主動輪和從動輪齒廓上的磨損深度曲線。圖8顯示了主動輪齒面從0開始每經過3 600次嚙合之后的磨損深度變化曲線,即每兩條磨損曲線之間嚙合次數相差3 600次,且從上到下嚙合次數逐漸增加。而圖9則是從動輪磨損曲線,每條磨損曲線之間的嚙合間隔為1 500次。

圖8 CRC齒輪主動輪基于方法二的磨損曲線Fig 8 Wear curves of CRC gear driving wheel based on method 2

圖9 CRC齒輪從動輪基于方法二的磨損曲線Fig 9 Wear curves of CRC gear driven wheel based on method 2

對2種方法的結果進行簡單的比較,可以發現它們具有相同的變化趨勢且最大磨損深度值相當接近,因此可以認為方法一及方法二得到的結果具有一定研究價值。同時,觀察方法一與方法二的磨損曲線圖,可發現無論是主動輪還是從動輪,最大磨損都發生在齒根處,節點處的磨損最小,且主動輪的磨損要大于從動輪的磨損。因為考慮了齒間載荷分配率的影響,磨損曲線上在單雙齒變化處產生了突變。這一系列特點都與漸開線齒輪保持了一致性。

圖10所示為相同設計參數下的漸開線齒輪使用方法一計算得到的磨損變化曲線,這與文獻[17]得到的結果相一致,驗證了文中計算結果。從圖10中可以很清楚地看到,漸開線齒輪主動輪的最大磨損值達到了0.19 mm,遠大于CRC齒輪的主動輪的最大磨損值0.1 mm(如圖7所示)。而在齒頂處CRC齒輪的磨損量與漸開線齒輪的磨損量是較為一致的,都是在0.06 mm左右,這一點與圖11中CRC齒輪與漸開線齒輪的相對曲率曲線趨勢保持一致。相較于主動輪,從動輪的磨損量相差不大,且在齒頂處磨損量差值達到最大。據此可以發現,相對曲率對齒輪磨損有著相當大影響,相同嚙合位置處相對曲率越大磨損會越嚴重。而CRC齒輪由于在嚙合過程中保持相對曲率不變,且該相對曲率為相同參數下漸開線齒輪嚙合過程中相對曲率的最小值,因此CRC齒輪的整體磨損量較漸開線齒輪要小很多,且磨損量相差的最大值在漸開線齒輪相對曲率最大處取得,即主動輪齒根處及從動輪齒頂處。

圖10 漸開線齒輪基于方法一的磨損曲線Fig 10 Wear curves of involute gear based on method 1

圖11 CRC齒輪與漸開線齒輪的相對曲率Fig 11 Relative curvature of CRC gear and involute gear

4 結論

(1)CRC齒輪齒面磨損曲線變化趨勢與漸開線齒輪一致,表現為齒根處磨損大于齒頂處,主動輪磨損大于從動輪,且節點處磨損值最小。

(2)CRC齒輪磨損量較漸開線齒輪要小很多,特別是主動輪齒根處及從動輪齒頂處,表明CRC齒輪的磨損性能較漸開線齒輪有著較大的提升。

(3)相對曲率對齒輪磨損有著相當大影響,相同嚙合位置處相對曲率越大磨損會越嚴重。與漸開線齒輪相比,CRC齒輪由于保持了相對曲率不變且為一較小值,因此整個齒面上的磨損量變化更小。