孤石地層盾構螺旋輸送機斷軸原因探究

代 為

(中鐵二十五局集團有限公司 廣東廣州 510600)

1 引言

螺旋輸送機是土壓平衡盾構機的關鍵核心部件之一,在盾構渣土排放過程中,受地質條件、掘進參數、渣土改良效果以及地層異物等影響,易導致螺旋軸、葉片和筒壁磨損,焊縫或結構開裂乃至螺旋軸整體斷裂。

近年來,為了有效提高盾構螺旋輸送機的使用壽命和可靠性,設備制造商、施工承包商和科研機構的專家學者開展了大量富有成效的理論研究和工程實踐。江玉生[1]等利用土壓平衡原理,建立土壓平衡盾構螺旋輸送機力學模型,推導出螺旋輸送機底部壓力在靜力平衡條件下的力學表達式;鄭軍[2]等開展了基于Fluent的螺旋輸送機數值模擬與試驗研究;胡國良[3]等進行了土壓平衡盾構螺旋輸送機排土控制分析;楊永[4]、徐寅[5]等分別對螺旋軸、葉片的加工工藝和制造技術進行了優化和改進;夏毅敏[6]等通過對螺旋輸送機筒壁進行系統的應力應變分析,提出一種精準便捷的螺旋輸送機卡死位置無損檢測方法;施振丁[7]研究了盾構機螺旋輸送機卡停后的脫困方式;李旭輝[8]、丁枲詔[9]等提出了在隧道內拆裝及修復盾構螺旋輸送機的實施方案;劉學[10]等對盾構螺旋輸送機的螺旋軸疲勞斷裂問題進行了系統研究,基于Fe-safe疲勞分析軟件提出一種預估螺旋軸疲勞壽命的方法;曹麗娟[11]等將螺旋輸送機的旋轉速度和盾構機的推進速度作為可控變量,采用優化算法提高了盾構機土艙壓力的自適應控制能力;鄒今檢[12]依托現場監測數據建立基于動態神經網絡逆控制前饋作用下的螺旋輸送機轉速控制模型,降低了盾構機土艙的壓力波動;張哲銘[13]等將最小二乘支持向量機(LS-SVM)機器學習技術應用于掘進參數預測中,優化后的掘進參數對防止螺旋輸送機卡滯有一定積極作用。

此外,在地質預處理方面,蔣浩梁[14]研究了盾構區間上懸孤石群導洞法加固技術;還可通過盾構機冷凍刀盤技術,將盾構機開挖艙、刀盤掌子面及周邊地層凍結后,在常壓條件下安全地對螺旋輸送機進行更換或修復。

目前,隨著設計、制造和應用水平的不斷提高,盾構螺旋輸送機常見的失效形式為正常磨損,通過及時維修,不會對工程建設造成重大影響。但盾構機在穿越孤石、大粒徑砂卵石地層等不良地質時,螺旋輸送機斷軸事故仍時有發生,給工程安全和進度造成不利影響。本文結合孤石地層中盾構螺旋輸送機斷軸事故案例,分析查明斷軸原因并進行有限元模擬,給出了盾構施工及設計方面的優化建議,以期業界有效避免此類事故的發生。

2 螺旋輸送機斷軸事故概述

某φ8.8 m土壓平衡盾構機在孤石地層中掘進時,螺旋輸送機多次出現卡停、出渣不暢乃至卡死情況,現場采用正反轉和伸縮螺旋軸進行脫困。在第546環脫困后發現螺旋輸送機抖動劇烈且無法出渣。打開螺旋輸送機筒壁檢修口發現螺旋軸及葉片斷裂,斷裂位置在土艙中隔板后、螺旋輸送機前部渣土入口處,距離螺旋軸前端約1 400 mm,見圖1。

圖1 螺旋輸送機斷軸實況

3 螺旋輸送機斷軸原因排查及分析

3.1 斷軸原因排查

按照機械事故診斷排查的歷史追溯原則,分別從設計、制造和應用三個階段,對螺旋機斷軸原因進行逐一排查。

3.1.1 設計階段原因排查

查閱盾構機出廠隨機文件,該螺旋輸送機筒體內徑1 020 mm,基本設計參數見表1。螺旋軸無縫鋼管型號為245×50/Q345B,螺旋葉片鋼板型號為60/Q345B,材料特性參數見表2。

表1 螺旋輸送機基本設計參數

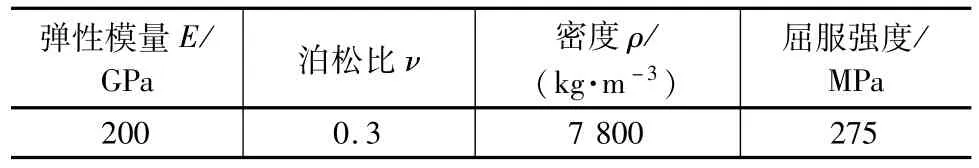

表2 材料特性參數取值

(1)螺旋軸設計抗拉強度校核

忽略葉片對螺旋軸的加強等有利因素,計算螺旋軸鋼管在最大伸縮拉力Fmax作用下承受的拉應力:

可知,螺旋軸的設計抗拉安全余量非常大。

(2)螺旋軸整體設計抗扭強度校核

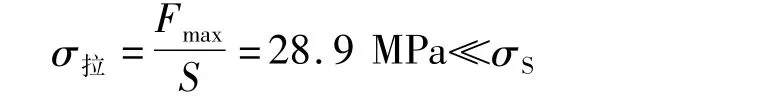

建立與螺旋輸送機實際結構尺寸一致的幾何模型,采用有限元分析軟件MSC.Patran2014&Nastran2014,模擬螺旋輸送機同時承受土壓力及最大扭矩時的應力狀態,對螺旋輸送機進行整體強度校核。模型載荷如下:

螺旋軸驅動端輸出最大扭矩為249 kN·m;

葉片承受的土壓為0.004 3 MPa;

模型重力加速度取值為9.8 N/kg。

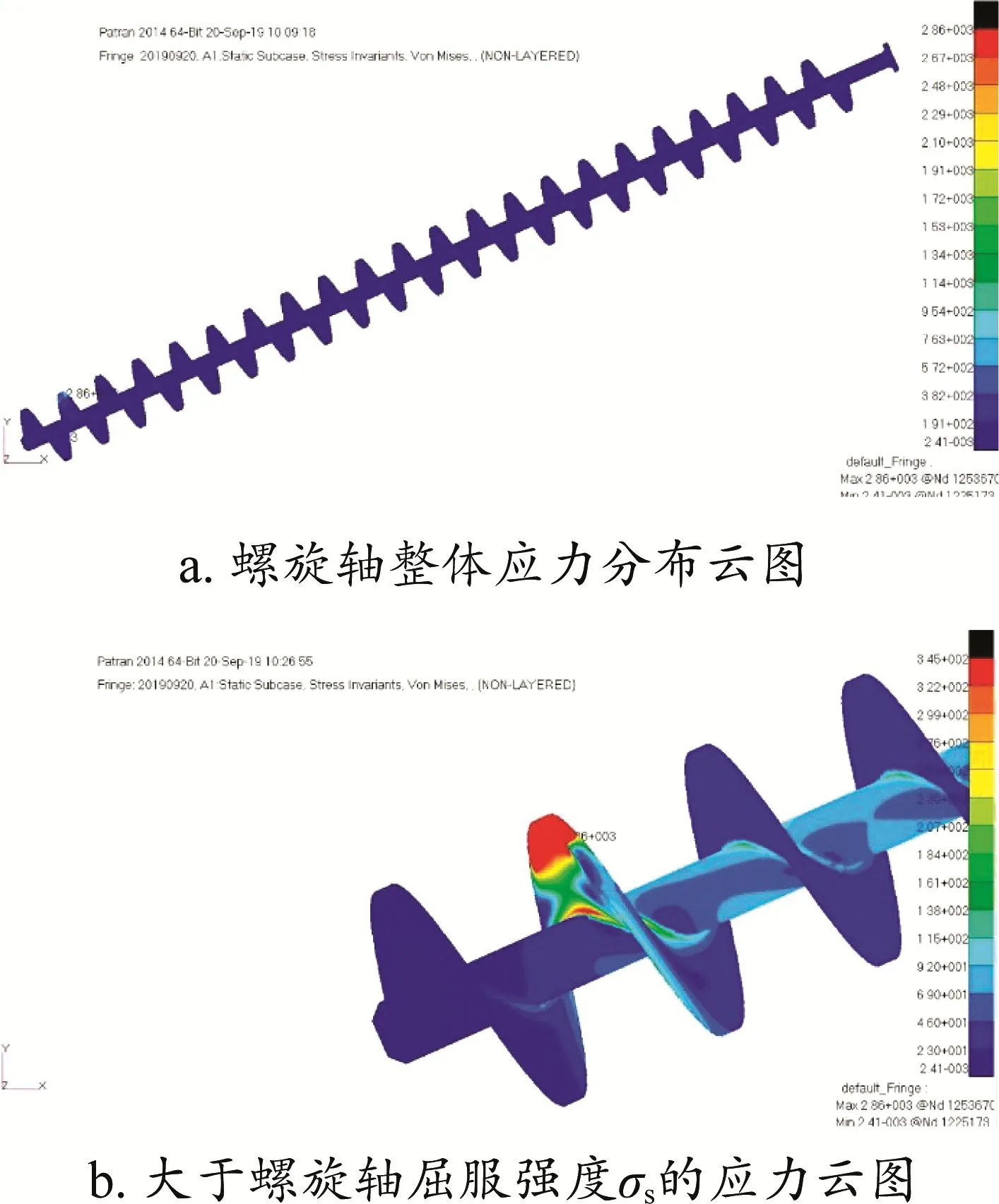

計算得出應力最大值為390 MPa,位于螺旋軸端頭與葉片連接處,為建模未倒角所致,分析時可忽略。取安全系數為1.25時,材料的許用應力[σ]為220 MPa。顯示大于[σ]的應力分布見圖2,圖中應力單位為MPa。應力云圖中顏色條的不同顏色標識所受到應力大小的程度,顏色由藍色逐漸過渡到紅色表示所受應力由小變大。

由圖2可知:忽略紅色部分由于建模原因導致的應力集中點,在螺旋輸送機驅動端輸出設計最大扭矩Tmax時,螺旋軸整體應力為29~59 MPa,斷軸所處部位的應力為29~44 MPa;且在正常情況下,螺旋輸送機扭矩一般在50 kN·m以下,因此,該螺旋輸送機的抗扭設計安全余量也很大。

圖2 大于螺旋軸許用應力的應力分布

因抗拉、抗扭設計的安全余量均很大,分析時未進行螺旋軸的拉伸扭轉耦合強度校核。

3.1.2 制造階段原因排查

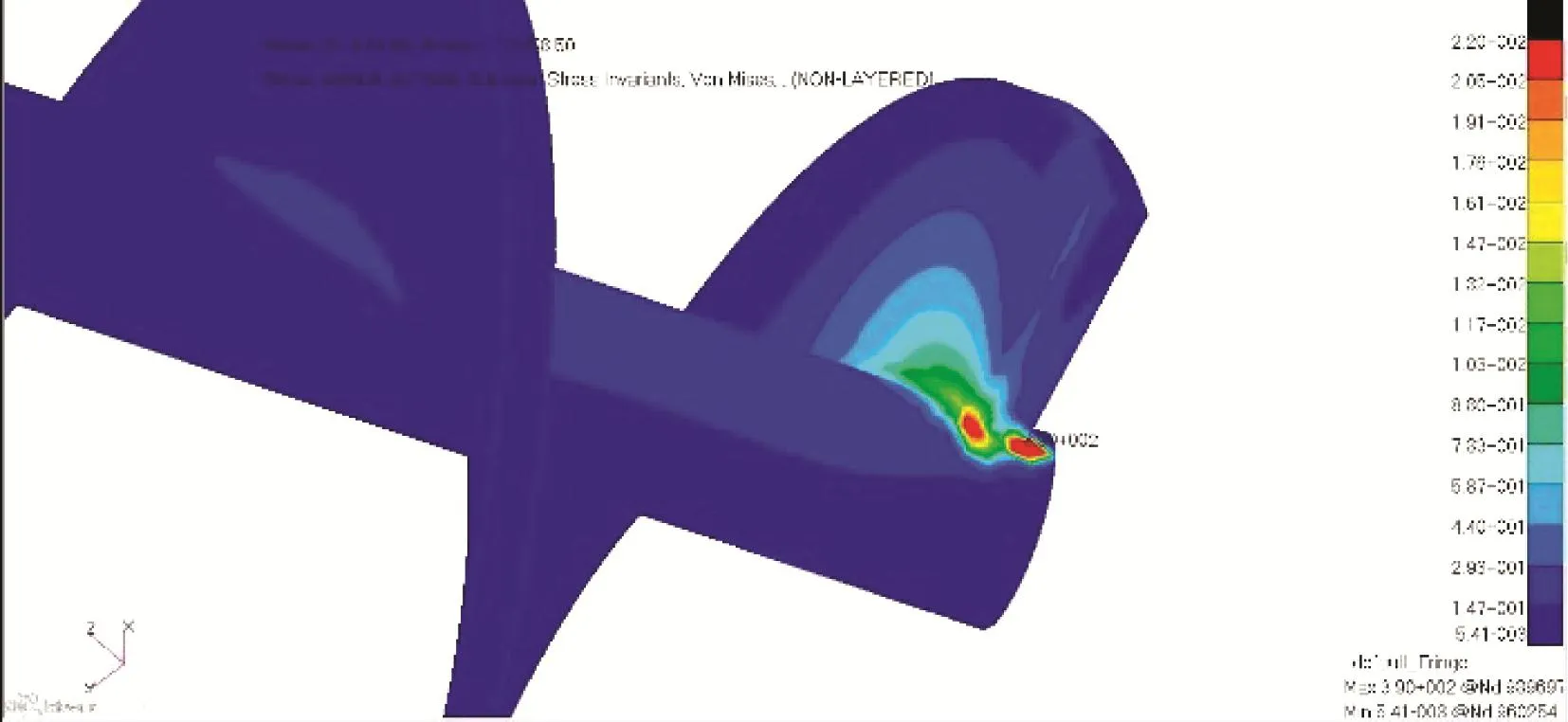

螺旋軸由3節無縫鋼管對(焊)接而成,且設計要求葉片的接縫位置不得與螺旋軸鋼管對(焊)接位置重疊,對(焊)接位置如圖3所示。將螺旋軸對接位置與斷裂位置進行對比,螺旋軸斷裂位置不在對(焊)接位置及其相應的熱影響區范圍內。

圖3 螺旋軸對(焊)接位置(單位:mm)

此外,實地考察了制造廠,查閱了該螺旋輸送機的制造工藝流程卡、螺旋軸超聲波檢測UT報告、自檢報告以及鋼管、鋼板和焊材的材質報告等質量證明檔案文件,沒有發現不合格項,質量符合出廠要求。隨后,對斷軸部位進行材料取樣并委外分析,結果表明材料符合設計要求并與檔案文件吻合。

3.1.3 應用階段原因排查

分析研究了盾構機操作系統自動保存的全部已掘進里程的實時掘進參數,逐一排除了諸如在螺旋軸未縮回時關閉土艙防涌門、調高螺旋輸送機液壓系統壓力等違規操作造成斷軸的情況,但發現螺旋輸送機扭矩和轉速參數多次出現異常情況。

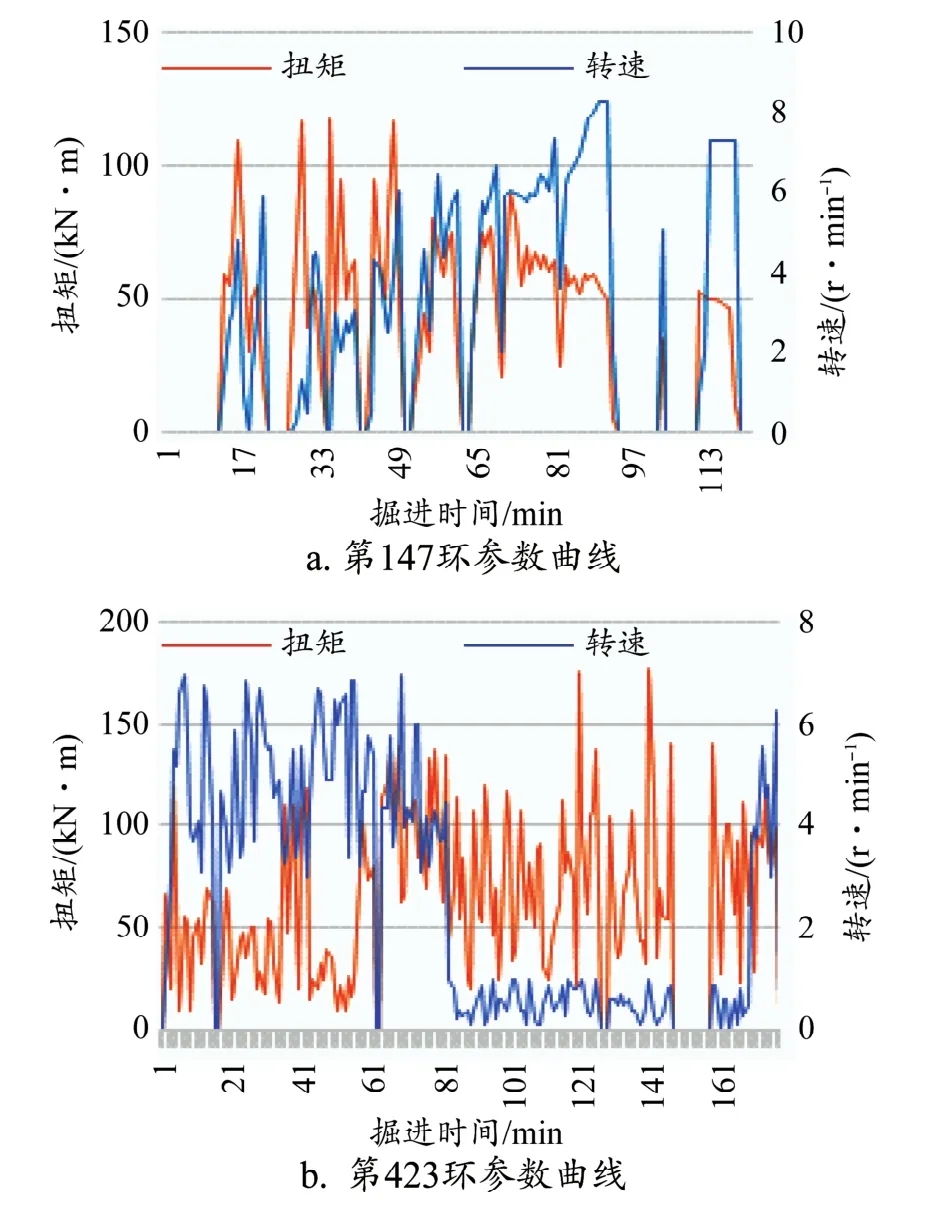

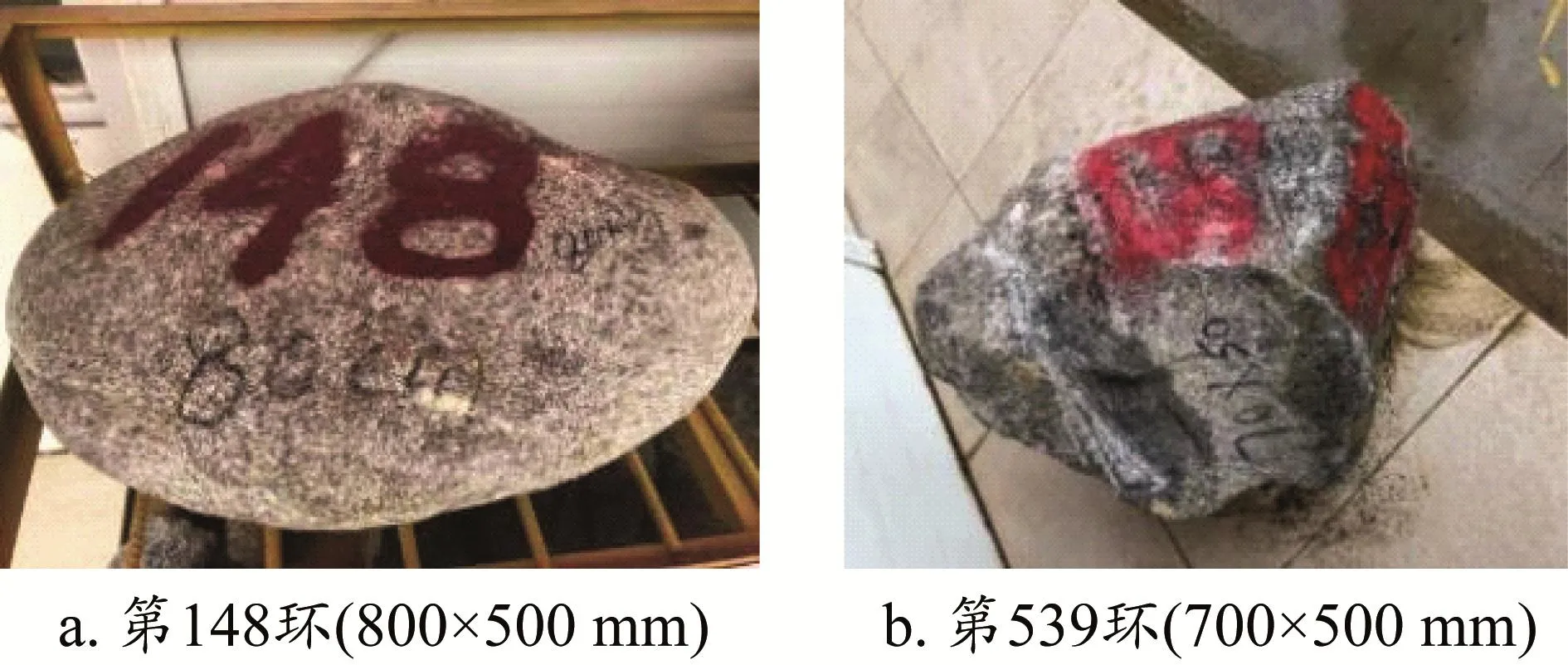

本區間掘進過程中,螺旋輸送機參數正常時扭矩在45 kN·m以下,轉速在6~10 rpm。在第147環螺旋輸送機第一次出現參數異常,扭矩變化較大,扭矩多次突然躍升,最大值達118 kN·m,見圖4a。經查閱地質剖面圖發現在第146環左右盾構機進入孤石區;第147環盾構掘進時螺旋輸送機出現出渣不暢現象且需要多次采用正反轉的方式進行改善;在第148環盾構掘進時有超過設計最大通過粒徑的孤石排出,見圖5a。此后,在第407~428環,螺旋輸送機頻繁出現卡停,尤其在第423環,扭矩最大值達到177 kN·m,見圖4b。

圖4 螺旋輸送機扭矩-轉速曲線

圖5 孤石渣樣

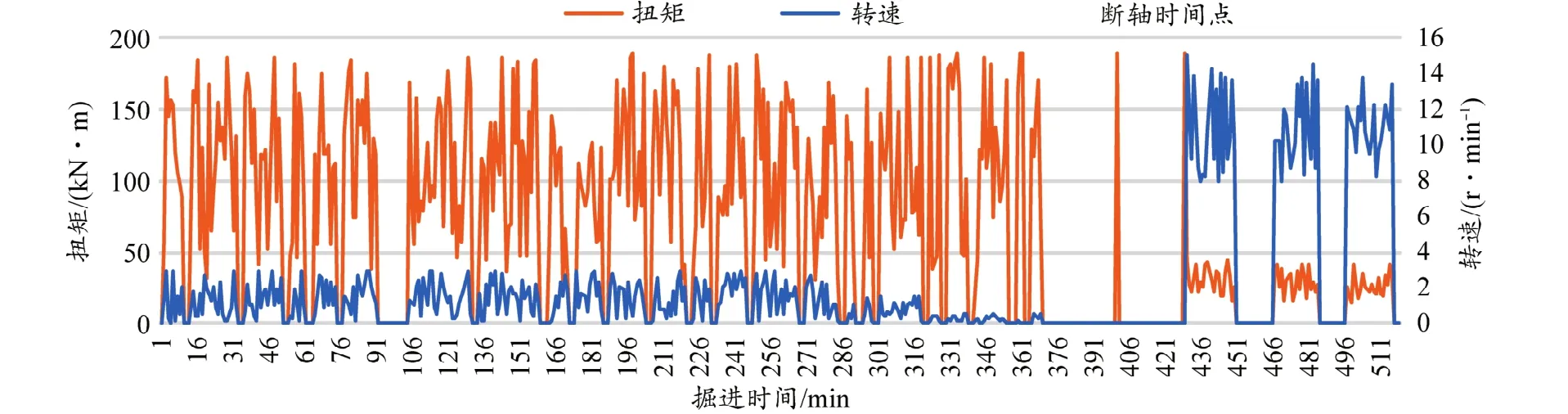

斷軸前的10環即第537~546環掘進中螺旋輸送機再次頻繁出現卡停,在第546環斷軸前出現旋轉和伸縮同時卡死的情況,扭矩最大值達到190 kN·m;脫困后螺旋輸送機參數從高扭矩、低轉速向低扭矩、高轉速突變,推斷參數突變時間點發生斷軸事故,見圖6。在第539環再次有超過螺旋輸送機設計最大通過粒徑的孤石排出,見圖5b,隨后在第546環螺旋輸送機旋轉和伸縮同時卡死,現場通過同時采用正反轉和伸縮螺旋軸的方法強行脫困后,螺旋輸送機抖動劇烈且無出渣,檢查發現螺旋軸及葉片整體斷裂。

圖6 螺旋輸送機斷軸時間段扭矩-轉速曲線

3.2 斷軸原因分析

通過原因排查,可基本排除設計、制造階段引起斷軸的因素。應用階段系統記錄的螺旋輸送機扭矩最大值為190 kN·m,沒有達到設計最大扭矩。

施工過程中,螺旋輸送機排出多個超過設計最大通過粒徑的孤石,這會造成螺旋軸、葉片焊縫及結構的損傷,可能造成螺旋輸送機斷軸;但通過觀察斷口形式,發現斷裂位置不在焊縫處,斷口整齊且螺旋軸、螺旋葉片的斷裂位置在同一平面上,因此也可以基本排除疲勞損傷引起本次斷軸的可能。

分析發現,斷軸之前螺旋輸送機雖然多次出現卡停情況,但都可以通過正反轉和伸縮螺旋軸的方式順利脫困;在第546環螺旋輸送機出現旋轉和伸縮同時卡死的情況后,再用上述方式脫困就造成了斷軸事故。因此推測:螺旋輸送機在旋轉和伸縮同時卡死的情況下,同時采用正反轉和回縮螺旋軸進行脫困,是造成本次斷軸的主要原因。

4 有限元模擬及分析

4.1 有限元模型概述

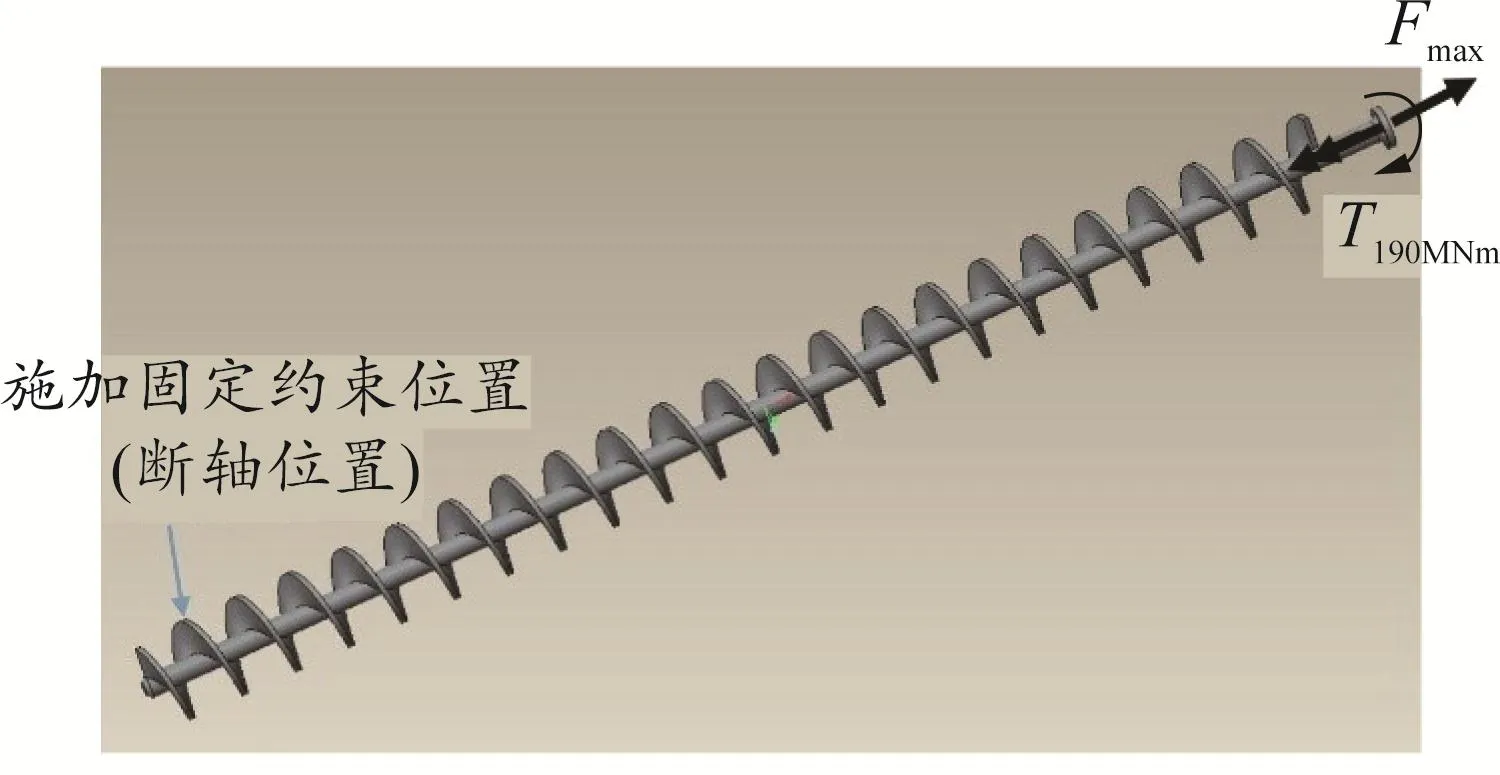

在螺旋軸底部距離軸端1 400 mm處,即斷軸位置葉片邊緣施加固定約束,模擬螺旋軸旋轉和伸縮同時完全卡死的狀態。

(1)在螺旋軸驅動端施加斷軸時間段系統記錄的扭矩最大值,扭矩T=190 kN·m。

(2)伸縮油缸處于回縮狀態,因為在斷裂處施加了固定約束,因此螺旋軸此時承受的拉力為最大回縮拉力,Fmax=884.2 kN。

建立與實際結構尺寸一致的幾何模型,模型受力見圖7。

圖7 有限元分析模型受力簡圖

4.2 有限元分析

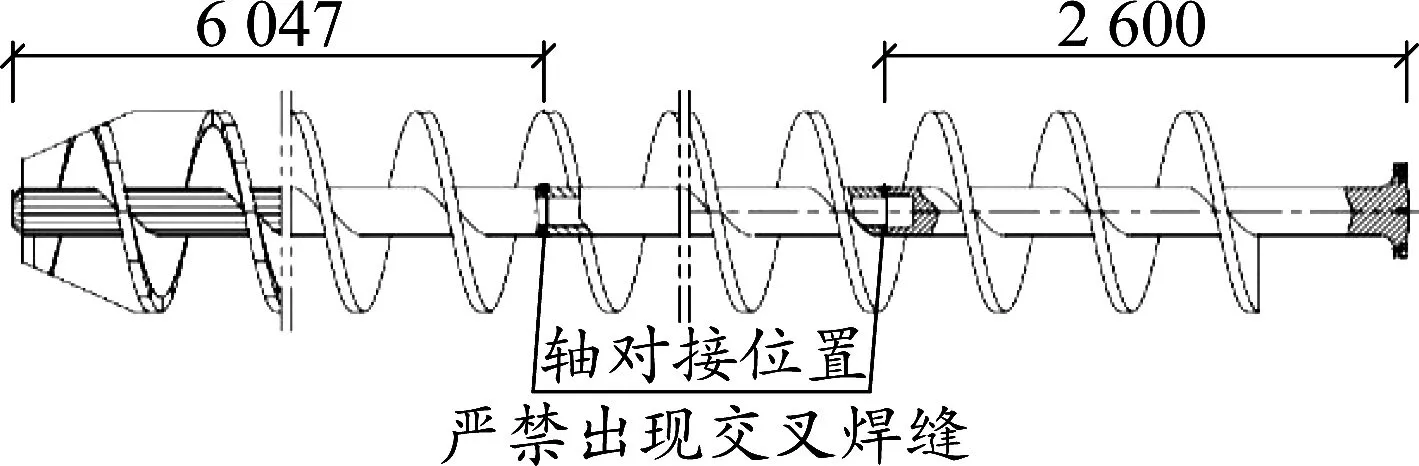

計算得到最大應力為2 860 MPa,最大應力位于固定約束施加位置邊界,為應力集中區域,應力集中的最大值分析時暫不考慮。應力分布見圖8a,圖中應力單位為MPa。大于材料屈服強度σS即大于275 MPa的應力分布見圖8b,紅色區域的應力大于材料屈服強度σS。

圖8 螺旋軸應力分布

4.3 分析結果

葉片不能滿足模擬工況下的強度條件。葉片破壞的同時,軸同時發生破壞。

5 結論與建議

5.1 結論

盾構機在孤石地層中掘進時,螺旋輸送機旋轉自由度經常會被大粒徑石塊限制,此時可以通過正反轉和伸縮螺旋軸的方法進行脫困;當旋轉和伸縮兩個自由度均被完全約束時,即出現旋轉和伸縮同時卡死的特殊工況,脫困時同時施加扭矩和軸向拉力,疊加載荷會造成螺旋軸及葉片發生瞬時屈服破壞。因此,遇到上述特殊工況,正反轉和伸縮螺旋軸兩種脫困手段不得同時采用。

5.2 建議

施工方面:盾構機穿越孤石地層時,應提前探明孤石并進行有效的預處理;加強掘進參數管理,參數出現異常時應及時分析原因并采取有效措施,遇到極端工況應立即停機處理。

設計方面:應進一步優化刀盤開口部位的尺寸和形狀,限制進入土艙的渣土粒徑在螺旋輸送機最大通過粒徑范圍內,降低螺旋輸送機卡停、卡死概率;優化螺旋輸送機前端葉片尺寸和形狀,使進入螺旋輸送機筒體內的渣土可以順暢排出。