RS-3100催化劑在柴油加氫裝置上的工業應用

王哲,,卜磊,鞠雪艷,劉建軍,張樂

(1.中國石化石油化工科學研究院,北京 100083;2.中國石化燕山分公司,北京 102400)

為減少發動機尾氣排放出的SOx和固體顆粒對大氣的污染,我國從2017年7月1日開始全國啟用國V柴油質量標準[1];2019年1月1日起,全國啟用國VI柴油質量標準,對柴油中的硫含量、多環芳烴含量等指標做出了嚴格的限制。北京作為我國最大的城市之一,人口密集、車流量大,機動車排放污染對空氣質量的影響較大。為此,北京地區一直走在車用燃料質量升級的前列[2],從2017年1月1日北京市開始實施第六階段車用燃油標準。在車用柴油方面,對多環芳烴和密度的范圍進一步收緊,并加入生物柴油和清凈劑的指標,可有效減少顆粒物和氮氧化物的產生。

中國石化燕山分公司(簡稱燕山石化)現有一套120萬噸/年柴油加氫裝置,以直餾柴油、焦化汽油、焦化柴油和催化柴油為原料,生產滿足京VI標準的柴油產品,作為全廠清潔柴油產品調和組分。

1 裝置簡介

120萬t/a柴油加氫精制裝置由反應部分(包括壓縮機、循環氫脫硫)、分餾部分及公用工程等組成。裝置初始設計規模100萬t/a,為滿足國IV排放要求的汽柴油質量標準要求,裝置于2008年進行擴能改造,改造內容為串聯第二反應器,并增上一臺“二合一”壓縮機、膜分離系統、高壓換熱器及壓縮機新氫無級氣量調節系統等。

裝置上周期自2017年12月開始采用石油化工科學研究院(簡稱石科院)研制開發,中國石化催化劑長嶺分公司生產的RS-2100/RS-2110催化劑進行生產。至2020年8月,燕山石化對裝置所用催化劑進行了再生并補充部分RS-3100催化劑。

2 催化劑性能

2.1 催化劑相對脫硫活性和穩定性

基于反應分子與活性最優匹配技術理念,石科院開發了不同活性金屬組分的超深度脫硫催化劑[3],其中以NiMo為活性金屬的RS-2100催化劑具有較高的加氫脫硫、脫氮活性和芳烴飽和性能,適用于中、高壓力,加工含有二次加工柴油等劣質原料的裝置。工業應用結果表明[4],該催化劑具有良好的脫硫活性及活性穩定性。

RS-3100催化劑是在上一代催化劑的基礎上開發的新一代柴油超深度加氫脫硫催化劑。表1是以上一代催化劑為參比劑進行的活性對比。結果表明,對含有20%催化柴油的混合原料,生產硫含量10~15μg/g柴油產品時,兩種催化劑的相對脫硫活性差別在5%以內,表明RS-3100催化劑的初期活性與上一代催化劑基本相當。

表1 RS-3100與上一代催化劑脫硫活性的對比1)

在相同條件下,采用兩種催化劑進行生產國Ⅴ柴油的穩定性考察實驗。通過動力學歸一化計算,相同時間段內RS-3100催化劑和上一代催化劑活性損失分別是1.91℃和2.84℃。由此可知,RS-3100催 化劑的失活速率比上一代催化劑低32.7%。穩定性評價結果表明,相對于上一代催化劑,采用RS-3100催化劑可以獲得更長的運行周期,有利于提升裝置整體經濟效益。

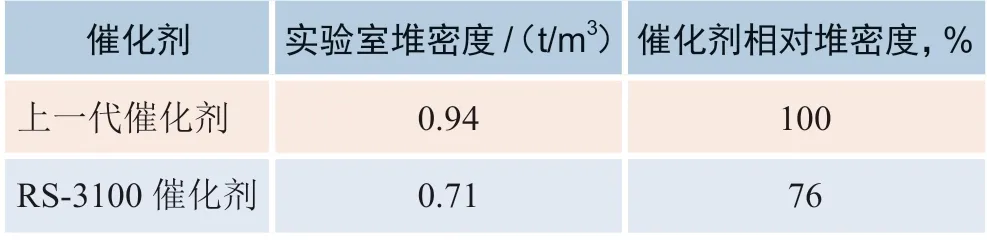

2.2 催化劑的堆密度比較

RS-3100催化劑與上一代催化劑的相對裝填堆密度對比見表2。由表2可知,RS-3100催化劑的堆密度比上一代催化劑降低了24%。這意味著在相同的反應器體積內,采用RS-3100催化劑的裝填質量可以減少20%以上,可以大幅降低催化劑采購成本。

表2 RS-3100與上一代催化劑的相對堆密度

3 RS-3100催化劑的工業應用

3.1 裝置開工

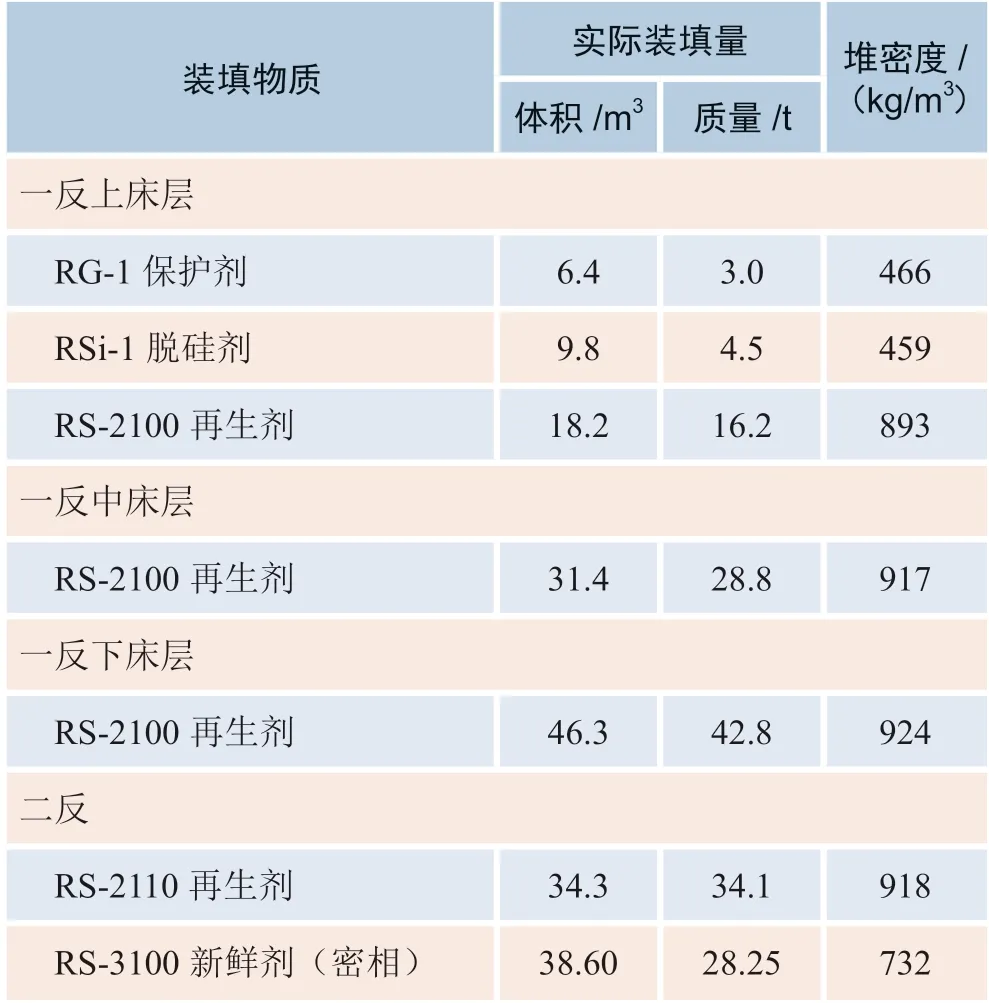

燕山石化120萬t/a柴油加氫裝置于2020年7月開工,催化劑裝填數據見表3。對比上周期的裝填數據可知,工業裝填數據與實驗室對比結果一致,RS-3100催化劑的工業裝填堆密度較低,其相對堆密度僅為上一代催化劑的76%左右。再生催化劑的裝填堆密度較上周期大幅增加,采用布袋裝填的堆密度達到900 kg/m3以上。

表3 催化劑裝填數據*

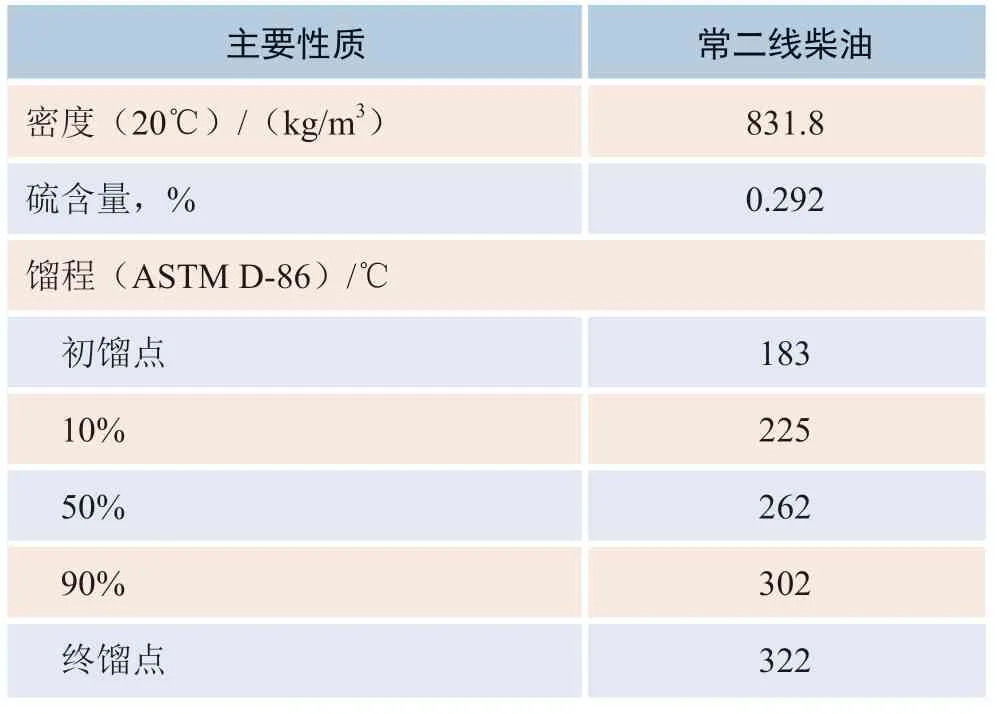

催化劑干燥及裝置高壓氣密結束后,開始進行催化劑的預硫化。該次催化劑預硫化采用濕法預硫化工藝,使用的硫化劑為二甲基二硫(DMDS)。硫化攜帶油為常二線直餾柴油,主要性質見表4。

表4 硫化攜帶油性質

硫化期間的主要操作參數為:操作壓力6.0~ 7.0 MPa,最高硫化溫度約320℃,硫化油循環量為115 t/h,循環氫壓縮機采用全量循環。

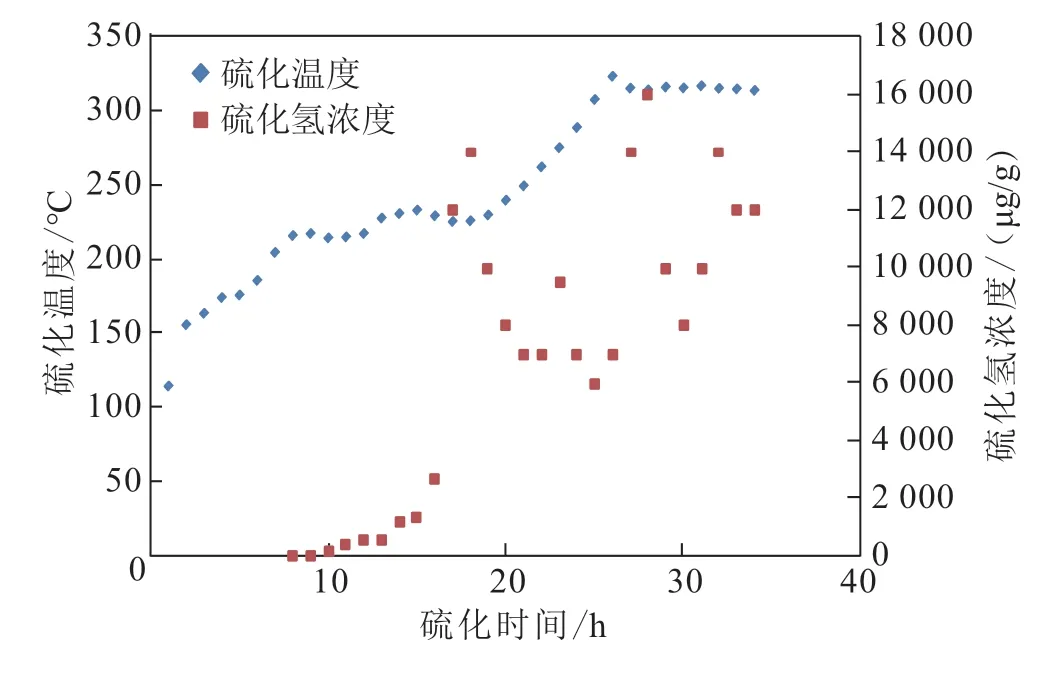

催化劑預硫化期間的硫化氫濃度和反應溫度的變化趨勢見圖1。由圖1可見,催化劑預硫化過程溫度控制平穩,循環氫中硫化氫體積分數最高值在1.5%左右。

圖1 硫化操作曲線

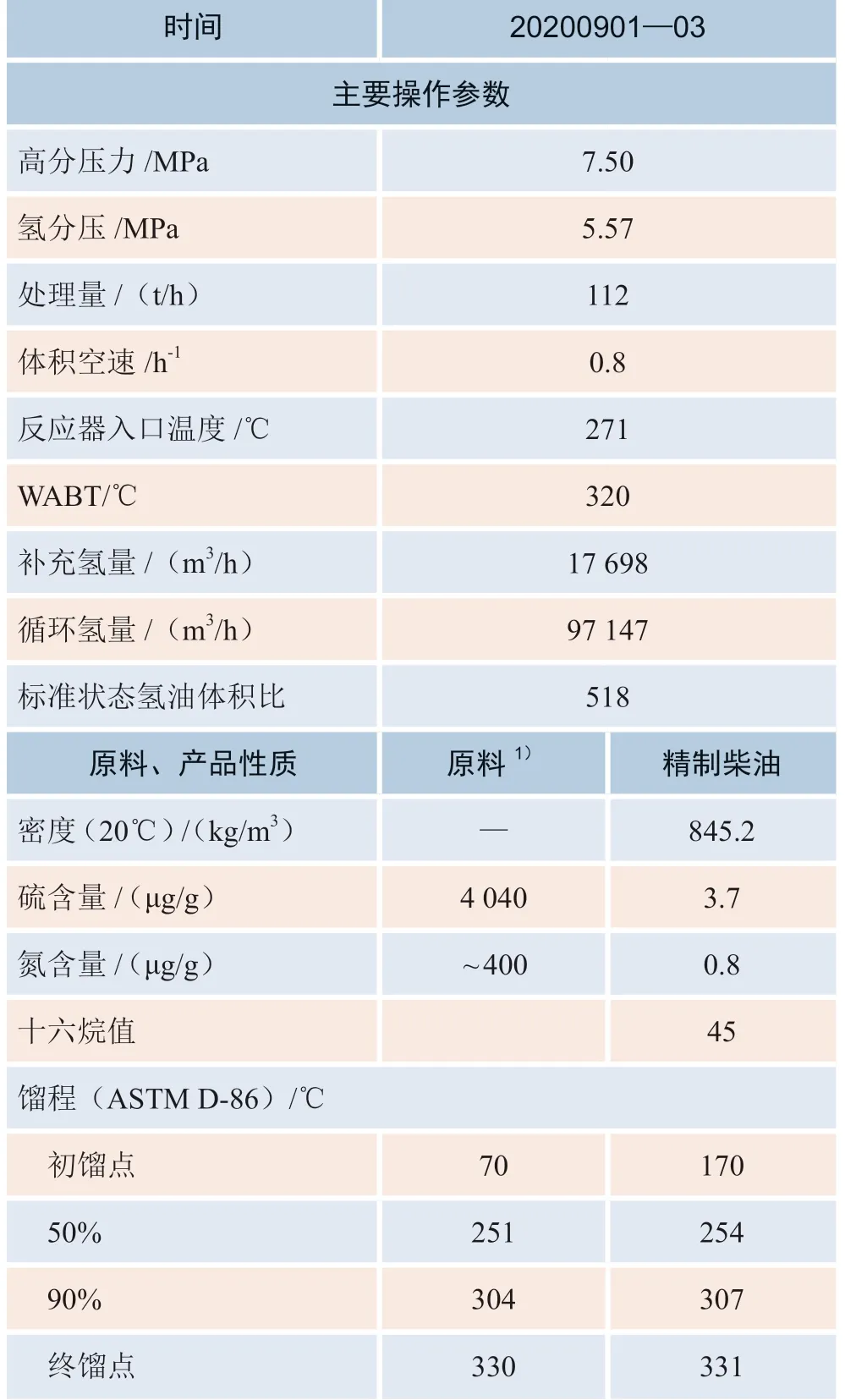

3.2 催化劑反應活性

催化劑預硫化結束后,采用直餾柴油進行了48 h的鈍化穩定,然后逐步切換二次加工柴油進裝置。裝置穩定運行一個月后進行了初步活性考察,結果見表5。由表5可以看出,RS-3100催化劑具有優異的深度脫硫活性,即使裝置大部分采用再生催化劑(體積分數77.1%),仍可以在較低的平均溫度下生產硫含量滿足京VI標準的清潔柴油產品。因為加氫催化劑經過燒焦再生,將損失部分活性。對RS-2100催化劑而言,再生催化劑的相對脫硫活性為新鮮催化劑的95%左右。也就是說,補充的RS-3100催化劑需要完成更多的脫硫任務,才能確保柴油產品質量滿足產品指標要求。

表5 裝置初期應用結果

兩個周期裝置開工初期的運行數據比較結果見表6。上周期加工含有30%直餾柴油、40%焦化柴油和30%催化柴油的混合原料,原料硫含量較高(達到1%以上)。同時,裝置存在高換內漏、循環氫純度低等問題。因此,需要更高的平均反應溫度才能確保精制柴油產品硫含量達到小于10 μg/g的要求。

表6 兩個周期裝置運行初期結果比較

4 結論

RS-3100催化劑在燕山石化柴油加氫裝置上的應用結果表明,RS-3100催化劑適用于加工二次加工汽柴油比例較大的混合原料,生產硫含量滿足京Ⅵ標準的超低硫柴油產品。

實驗室和工業裝置的裝填數據表明,與上一代催化劑相比,堆密度降低24%左右。采用該催化劑可以大幅降低催化劑采購量,從而減少裝置投資。

工業裝置初期運行結果表明,RS-3100催化劑的相對脫硫活性較高,即使與部分相對活性受損的再生催化劑組合使用,仍可以在較低溫度下實現超低硫清潔柴油的生產。