淺析CR400BF平臺動車組超員報警原理及超員防控措施

楊四海

(中國鐵路上海局集團有限公司 上海動車段,上海 201803)

隨著高速鐵路的快速發展,CR400BF平臺動車組擔負著京滬高速、滬昆高速等重要干線的旅客運輸任務,使得保障動車組運行安全及旅客乘坐舒適的任務變得愈加艱巨,因此減少動車組超員報警造成的影響也就具有了重要意義。本文將對CR400BF平臺動車組超員報警原理及其參數設定依據進行探究,并結合實際案例提出相應防控措施,以降低CR400BF平臺動車組超員報警對運營秩序造成的不良影響,確保行車安全。

1 CR400BF平臺動車組超員報警原理簡介

1.1 超員報警的控制原理

CR400BF平臺動車組在列車速度為0時(采集CCU的速度值),通過制動控制單元檢測轉向架空氣彈簧壓力,并根據空氣彈簧壓力與車重的載荷特性關系,將壓力換算為車重后傳輸至列車網絡控制系統。列車網絡控制系統將接收到的車重數值與超員報警值進行比較,當某輛車采集數值≥單車超員報警值時,延時5 s報單車超員報警;當采集數值之和≥列車超員報警值時,延時5 s報列車超員報警;當單車或整車采集值<報警值時,故障立即消除。

1.2 空氣彈簧壓力與車重載荷特性關系

車輛質量等于簧上質量(Ms)與簧下質量(M0)之和。簧上質量根據空氣彈簧壓力載荷特性計算公式進行計算,簧下質量為常數。車輛質量計算公式為:

M=Ms+M0=88.563T-2 619.1+M0

(1)

T=(T1+T2)/2

(2)

式中:T1——1位轉向架空氣彈簧壓力,kPa;

T2——2位轉向架空氣彈簧壓力,kPa;

T——空氣彈簧壓力平均值;

Ms——簧上質量,kg;

M0——簧下質量,其中,變壓器車簧下質量M0=13 508 kg(不同轉向架簧下質量不同);

M——車輛質量,kg。

根據式(1)導出空氣彈簧壓力與車輛質量的計算公式為:

T=4.604 1×((M-M0)×9.81×0.001× 0.25)+29.543 7

(2)

1.3 超員報警值設定依據

CR400BF平臺動車組將超員狀態分為超員預警和超員報警2級,各車廂的超員預警值按本車超員20%(定員的20%)后的車重+檢測誤差1.25 t(考慮空氣彈簧檢查誤差、車輛積灰等因素)設置,接近或超過最大軸重限制值66.75 t(軸重68 t-檢測誤差1.25 t)的車輛僅設超員報警。各車超員報警值按最大軸重限制值作為設置依據,接近或超過最大軸重限制值66.75 t的車輛按66.75 t設置,其余各車按66.25 t設置,整列車超員預警值和超員報警值為各單車超員預警值和超員報警值之和。

1.4 超員報警處置措施

CR400BF平臺動車組發生超員報警時,列車HMI屏將報出單車超員報警(代碼:500C)或列車超員報警(代碼:500D),并伴隨聲光報警提示,同時在報警車廂內廣播和顯示超員信息。客運乘務員組織疏散旅客人群,并上報相關信息,提示后續車站在售票和旅客乘降方面采取相應措施,待超員報警解除后方可行車。

2 超員報警案例分析

2.1 超員報警情況統計

2021年春運期間(1月28日—3月8日),中國鐵路上海局集團有限公司配屬的CR400BF平臺動車組共發生超員報警40起。按車型分類:CR400BF型動車組11件、CR400BF-A型動車組24件、CR400BF-B型動車組5件。對發生超員報警的車組進行分析,發現CR400BF-A-5066動車組發生超員報警次數最多(7次),其次,CR400BF-A-3027和CR400BF-A-3095動車組均發生超員報警3次。對超員報警車廂進行分析,發現報警主要集中在03、06、11、14號車廂,上述車廂為主變壓器及車頂高壓受流設備所在車廂。

2.2 超員報警原因分析

本文以多次發生超員報警的CR400BF-A-5066動車組為例,針對2021年2月21日該車擔當G592次交路于麻城北站觸發超員報警的情況,從多個維度進行綜合分析。

2.2.1 車載數據分析

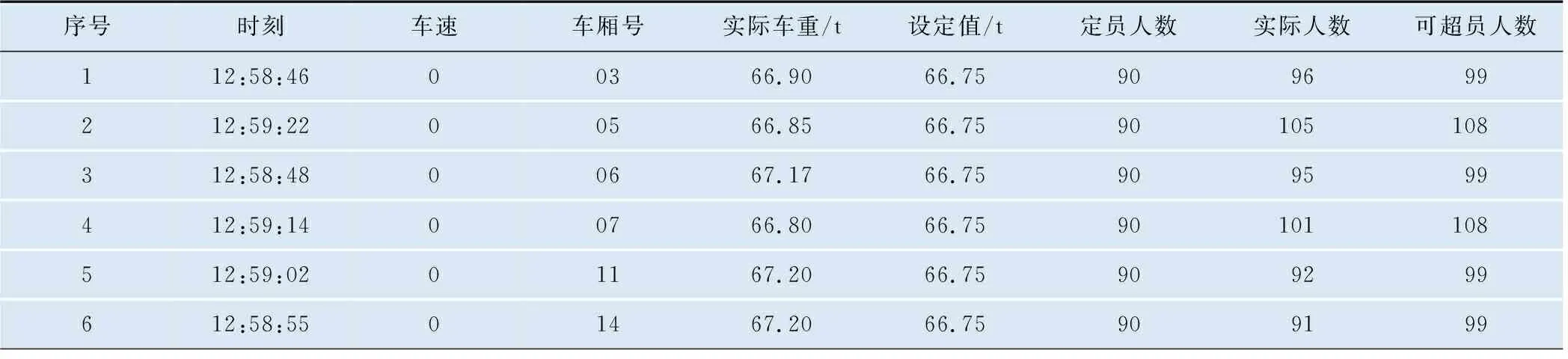

下載解析CR400BF-A-5066動車組MVB數據,數據顯示故障發生時刻報警車廂測算車重均超過設定的報警值,但報警車廂內實際超載旅客人數均未達到車廂設定的可超員人數,如表1所示。

表1 CR400BF-A-5066動車組MVB數據

2.2.2 轉向架空氣彈簧特性分析

(1) CR400BF平臺動車組采用低橫向剛度結構的轉向架空氣彈簧,屬于轉向架二系懸掛裝置,用于改善乘客乘坐舒適性,提升列車通過曲線性能,可緩和車體的垂向和橫向振動。轉向架枕梁內部作為空氣彈簧的附加空氣室,空氣彈簧的上部通風口與附加空氣室相連,枕梁進風口與車體的供風管路連接。當空氣彈簧內氣壓不足時,膠囊下部的疊層橡膠堆可起到一定的垂直減振作用,保證車輛安全行駛(需要限速)。

(2) CR400BF平臺動車組空車和定員載荷對應的空氣彈簧壓力范圍為450~650 kPa,空氣彈簧載荷偏差為±5%(符合TB/T 2841—2005《鐵道車輛空氣彈簧》標準規定)。

CR400BF平臺動車組裝配的轉向架空氣彈簧為2家供應商(A和B)的產品,為進一步驗證不同供應商空氣彈簧載荷特性情況及產品差異,對2家供應商的空氣彈簧分別取樣進行檢測分析,具體情況如下:

(1) 實測100套A供應商生產的空氣彈簧壓力載荷,空氣彈簧壓力為600 kPa時,最大載荷偏差為(+1.45%,-3.72%),均符合空氣彈簧載荷內壓±5%的公差要求。

(2) 實測100套B供應商生產的空氣彈簧壓力載荷,空氣彈簧壓力為600 kPa時,最大載荷偏差為(+2.15%,-4.40%),均符合空氣彈簧載荷內壓±5%的公差要求。

通過取樣測試可知,供應商A和B生產的空氣彈簧壓力載荷性能均符合±5%的公差要求,但B供應商生產的空氣彈簧壓力載荷性能離散程度較大。

以超員報警高發的主變壓器所在車廂為例(CR400BF動車組03、06車及CR400BF-A/B動車組03、06、11、14車),當前超員報警值設置為66.75 t,反算簧上質量為53.242 t,據此計算空氣彈簧載荷偏差對車重造成的影響如表2所示。

表2 空氣彈簧載荷偏差對車重的影響

根據表2中空氣彈簧載荷偏差對車重的影響規律可知,當空氣彈簧載荷產生正偏差時,將會引起車輛換算的車重增大,鑒于車廂超員報警設定值是不變的,則相當于變相減少了車廂的承載能力。例如03車定員載荷時車重為66.01 t,當該車廂空氣彈簧壓力正偏差超過+2%時,車輛換算后的車重達到67.075 t(超員報警值為66.75 t),將造成定員載荷下觸發超員報警的情況。

2.2.3 空氣彈簧壓力傳感器測量偏差分析

(1) CR400BF平臺動車組采用硅壓阻式壓力傳感器采集空氣彈簧壓力,壓力傳感器輸出電流信號(4~20 mA)至制動控制單元后轉化為壓力信號,用于換算車重。

(2) 空氣彈簧壓力傳感器精度為1.5‰(滿量程為1 000 kPa),即空氣彈簧壓力采集最大偏差為±15 kPa。按定員載荷時空氣彈簧壓力為622 kPa計算,空氣彈簧壓力傳感器測量偏差對車重造成的影響如表3所示。

表3 空氣彈簧壓力傳感器測量偏差對車重的影響

(3) 使用壓力表檢測CR400BF-A-5066動車組空氣彈簧實際壓力值,并與制動控制單元監測值進行比對,其實際壓力值與軟件監測值基本一致,說明該車空氣彈簧壓力傳感器檢測精度準確,不存在明顯的檢測偏差。

2.2.4 車廂配重試驗情況分析

選取CR400BF-A-5066動車組06車,對車廂內旅客分布不同時的載荷(無行李)變化情況進行模擬試驗,并對相關試驗數據進行分析,如表4所示。

表4 CR400BF-A-5066動車組06車配重試驗數據

從表4中可以看出:

(1) 06車在90人(定員)按席就坐后,車輛檢測車重為66 t,距超員報警值僅剩余0.75 t余量,按人均質量80 kg(包括行李質量)換算,約為9人,說明該車廂允許的超員余量較小。

(2) 06車在90人不按席就坐,而分散于兩側車端時,車輛檢測車重為65.29 t,說明旅客的不同分布或大件行李(大件行李箱位于車端處)的堆積不會對車重的檢測產生影響。檢測車重較旅客按席就坐時降低了0.17 t,其原因為人員站立在車端處時,相鄰車廂(05、07車)的空氣彈簧勻載了06車的部分重量(可從05、07車車重的上升加以佐證)。反之,若相鄰車廂車端處存在旅客聚集時,同樣可能導致06車的檢測車重增大。

(3) 06車人員在車廂內分布不同時,車輛檢測的空氣彈簧壓力變化較大,說明壓力傳感器檢測無延時現象,即當超員旅客疏散后,檢測車重小于報警值時故障可立即消除。

2.3 分析結論

根據CR400BF-A-5066動車組車載數據及車廂內實際統計人數可知,車組發生超員報警時,車廂內確實存在超員情況,但均未達到車廂設定的可超員人數,且03、06、11、14車超員人數較少。綜合超員報警原理、相關部件特性分析及車廂配重試驗結果,判斷CR400BF平臺動車組發生超員報警的因素如下:

(1) 因實際超員人數超過車輛設定的允許超員人數,導致車輛檢測車重超出設定超員報警值。其中,CR400BF平臺動車組03、06、11、14車因裝配有主變壓器及車頂高壓受流設備,車廂整備質量較大,在定員載荷時已接近報警值,故超員載荷余量較小,易觸發超員報警。

(2) 超員人數未達到車輛設定的可超員人數或定員載荷情況下觸發超員報警,分析有三方面原因:第一,報警車廂的空氣彈簧載荷正偏差較大,車輛檢測車重大于實際車重,使得車廂可允許的超員載荷余量減少;第二,當前計算車廂承載量時,人均質量按照80 kg(加行李)考慮,但通過車廂配重試驗結果可知,90人(定員)未附加行李的情況下,檢測車重已達到車廂定員載荷值,因此,用人均質量計算不符合實際情況;第三,根據車廂配重試驗結果,當旅客集中于車廂端部時,將影響相鄰車廂的車重檢測值,若相鄰車廂的檢測車重已接近超員報警值,則可能導致其觸發超員報警,同時也印證了車輛到站旅客集中至車端車門處進行乘降時,易發生車廂超員報警的緣由。

3 超員報警防控措施

3.1 加強空氣彈簧載荷偏差控制

針對后續新造和高級修的CR400BF平臺動車組,在空氣彈簧裝車前進行內載荷測試以及測試值標記,以確保整備質量較大的車廂選配載荷正偏差小于+2%的空氣彈簧,減少因空氣彈簧載荷正偏差大造成的車廂載客能力下降,從而避免引起超員誤報警。

3.2 優化超員疏散方案

目前CR400BF平臺動車組發生超員報警時,無法有序、高效地對無座旅客進行疏散,從而無法及時解除超員報警對行車的影響。通過上述分析,根據各車廂實際的超員載荷能力,對車組超員報警時旅客疏散方案優化如下:

(1) 由于變壓器車廂整備質量較大,原則上疏散旅客時應避免疏散至變壓器車廂。

(2) 變壓器車廂發生超員報警時,03車優先向02車分流,06車優先向05車分流,11車向相鄰車廂分流,14車優先向15車分流。

(3) 由于CR400BF-A/B動車組08、09、16車車廂整備質量較小且定員人數少,超員載荷能力較大,車當列車整體超員情況較嚴重時,建議將旅客疏散至上述3節車廂內,同時提前與前方辦客站聯系,建議在前方辦客站上車的無座旅客集中在08、09、16車上車,以減少單節車廂超員報警的可能性。

(4) 疏散旅客時應盡量避免人群集中至車廂端部,建議向車廂中部疏散,以減少對相鄰車廂載重的影響。同時建議車組到站進行旅客乘降時,同一車廂可采取一端上客一端下客的措施,以減少車廂端部旅客集中造成的影響。

3.3 優化超員報警閾值

經過對車輛空氣彈簧載荷性能的進一步研究分析,在確保安全可靠的前提下,將原設定的1.25 t車重檢測誤差值調整至0.25 t,同時車廂最大軸重限制值也相應調整為67.75 t(軸重68 t-檢測誤差0.25 t),并根據原有超員報警設置依據,通過在列車網絡控制系統內上載軟件補丁Buffer對超員報警閾值進行優化,各車廂超員承載能力提升了1 t(約12人)。目前已完成了對全部CR400BF平臺動車組的升級優化,運用效果良好。CR400BF平臺動車組優化后的超員報警閾值如表5所示。

表5 CR400BF平臺動車組優化后的超員報警閾值

3.4 研究開發智能型空氣彈簧

研究開發內置個體性能參數信息存儲芯片的智能型空氣彈簧。測試每個產品精準的內載荷關系及相關性能參數,并存儲于空氣彈簧內置芯片中,在列車制動控制系統檢測空氣彈簧壓力進行車重換算時,同時讀取個體空氣彈簧內載荷關系參數,通過在車重換算環節修正空氣彈簧壓力參數值,消除空氣彈簧內載荷偏差對換算車重帶來的不良影響,確保計算的車重值精準可靠。

3.5 研究實現超員預判提示功能

研究在PHM系統中實現CR400BF平臺動車組超員預判提示功能的可行性。摸索車組空氣彈簧壓力在車組靜止及運行過程中的變化規律,評估通過空氣彈簧壓力變化預估車廂內旅客流量的精準度和可靠性。在空氣彈簧壓力值可作依據的前提下,計算車廂可承載余量,并結合現有調度應急指揮系統中“旅客列車實時密度表”內各站點上下客流量情況,估算列車運行至下個站點后車廂超員的可能性及超員人數,最終實現通過PHM系統提前發出相應提示信息,為客運部門和車站提前做好車廂內旅客有序疏散及為站臺內旅客上車位置安排提供科學的合理化建議。

4 結束語

CR400BF平臺動車組超員報警功能是一種檢測動車組超載的成熟技術,但受空氣彈簧載荷特性、車廂配重情況等因素的影響,造成動車組超員承載能力降低。本文對CR400BF平臺動車組超員報警原理及超員報警案例及原因進行了分析,提出了較為合理的防控措施,可對CR400BF平臺動車組超員報警問題提供可靠的參考,盡可能降低超員報警對運輸秩序帶來的影響,從而提高動車組的運行安全及服務質量。