鋼-聚丙烯纖維增強人造花崗巖機床立柱結構設計及其性能仿真*

喬雪濤 楊 澤 王 朋 李 放 周世濤

(中原工學院機電學院,河南 鄭州 450007)

立柱是數控機床的關鍵基礎件和導向元件,其靜、動態特性直接影響到機床的加工精度。但現階段立柱結構設計多采用傳統的經驗設計,材料多選擇鑄鐵材料,無法實現立柱結構的輕量化、高穩定性。采用新型結構和新型材料成為提高立柱靜動態特性、高穩定性和抗振的有效手段之一。近年來,國內外學者深入研究了碳纖維、玻璃纖維、鋼纖維、玄武巖纖維以及鉬纖維作為增強相增強樹脂基混凝土的新材料代替傳統混凝土材料應用于機床基礎件的可能性[1-6],雖然混雜纖維混凝土相對于未添加纖維混凝土的力學性能有所提升,但相對于數控機床而言仍有所不足。于英華等人為改善機床穩定性、可靠性將玄武巖纖維應用于機床基礎件,同時采用遺傳算法對機床基礎件結構尺寸進行最優化設計,優化后性能有所提升,但是并未對機床基礎件材料體積分配進行拓撲優化獲取最佳材料分配布局[7-8]。劉江等人基于能量平衡原理來改善機床結構動態特性,優化后的仿真結果表明結構動態特性得到了提升[9]。Twu M J采用先進優化算法對機床結構進行優化,優化結果表明機床性能有所提升,但是其并未將新材料與優化算法相結合同時應用于機床基礎件上[10]。Wang Y X 等人采用有限元法中模態分析獲取了機床立柱的前20階頻率,基于模態分析對機床立柱的結構進行改進,提高了機床整體的動態性能[11]。黃華等人提出了一種混凝土與鑄鐵材料結合使用的新型床身結構設計,仿真結果表明組合材料床身的靜剛度與純鑄鐵床身基本相同,但動態性能有著顯著提升[12]。Sun P C采用多目標優化方法針對機床結構中的元結構進行優化,其不足之處在于只是單純改善了以經驗法設計的元結構尺寸[13]。鋼-聚丙烯纖維增強人造花崗巖(steel-polypropylene fiber reinforced synthetic granite,SPFG)通過在人造花崗巖中按一定配比加入鋼纖維與聚丙烯纖維制備而成,鋼-聚丙烯纖維增強人造花崗巖融合了鋼纖維的高初裂強度、高模量以及聚丙烯纖維高韌性和抗沖擊性[14]。本文研究鋼-聚丙烯纖維增強人造花崗巖機床立柱結構設計及其性能仿真,為下一步SPFG材料在機床基礎部件中的應用提供參考。

1 SPFG機床立柱結構設計

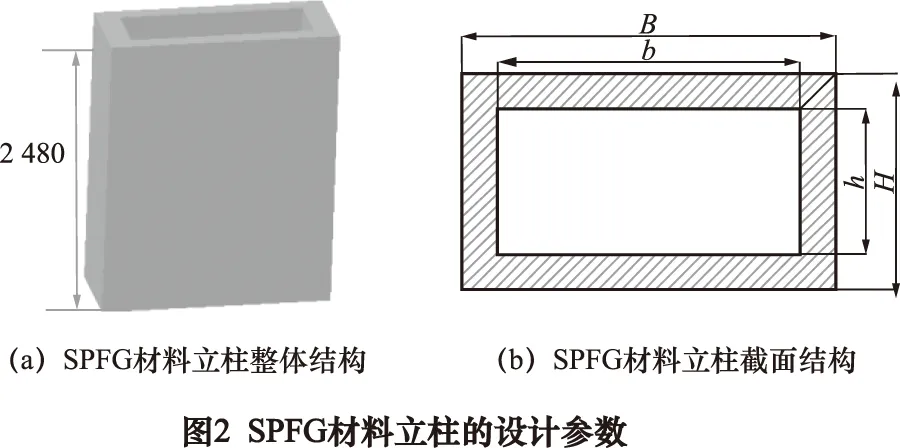

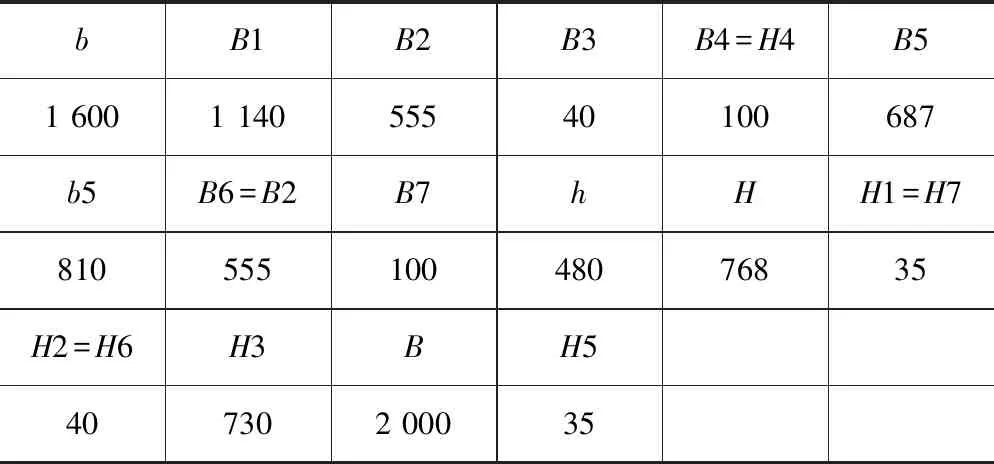

以某數控機床立柱為新型機床立柱的設計原型,主要設計參數及橫截面尺寸如圖1及表1,材料為鑄鐵[15]。

鋼-聚丙烯纖維增強人造花崗巖相對于鑄鐵具有高阻尼、小振動和熱穩定性好等特性,但是其抗壓、抗彎等靜態特性相對于鑄鐵較低,因此采用等價斷面設計原則將SPFG材料立柱初步設計為矩形空心梁結構,主要設計參數及其橫截面尺寸參照圖2及表1。

表1 原型鑄鐵立柱與SPFG材料立柱的關鍵參數

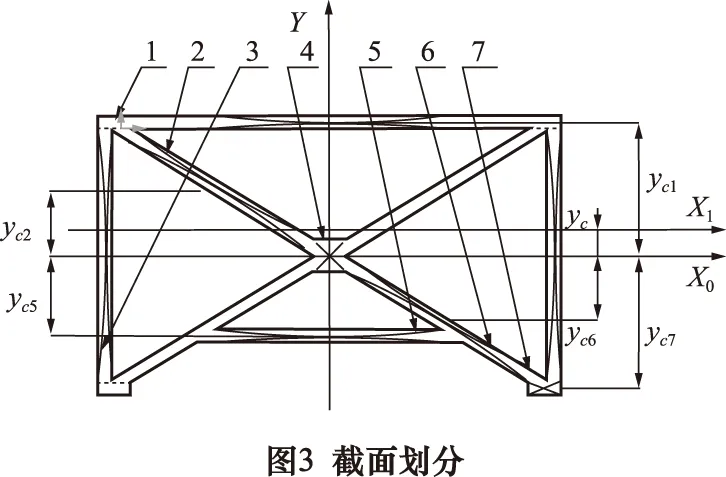

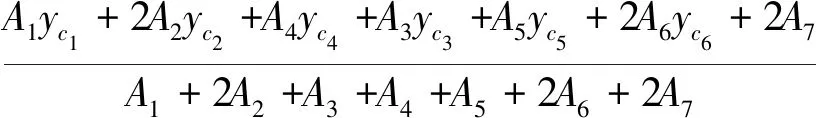

分別計算鑄鐵立柱與SPFG材料立柱的軸慣性矩,慣性矩是反映截面抗彎特性的一個量[16]。首先將鑄鐵立柱劃分為圖3所示的7個部分截面,然后運用平移軸定理分別計算上述截面的軸慣性矩,計算之和即為鑄鐵立柱的總慣性矩。

Tc=T1c+2T2c+T3c+2T4c+T5c+2T6c+2T7c

(1)

T5c=T5x+A5(yc5-yc)2

(yc5-yc)2

(3)

(4)

式中:yc為原型鑄鐵立柱截面形心距,mm;Tix為第i部分截面對坐標軸X0的慣性矩,mm4;Ai為第i部分截面的面積,mm2;yci為第i部分截面的中心距,mm;Tic為第i部分截面對形心軸X1的慣性距,mm4;i為1~7;其余為原型鑄鐵立柱截面主要尺寸。

因SPFG材料立柱截面為常見矩形截面不用重新劃分截面,如圖2b所示,因此可由表1中SPFG材料立柱截面尺寸計算出SPFG材料立柱截面的截面慣性矩TB為

(5)

式中:B、H、b、h為表1中SPFG截面尺寸。

經計算,在質量相等的情況下,鑄鐵立柱的抗彎剛度系數為1.963 N/m,SPFG材料立柱的抗彎剛度系數為2.673 N/m,提高了36.1%。

2 SPFG立柱的靜態特性分析

2.1 立柱模型的建立

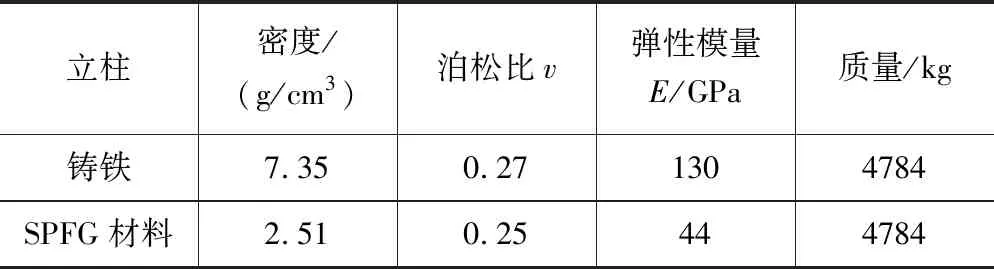

由Creo軟件建立兩種材料立柱的三維模型,并賦予如表2所示的材料屬性[14]。

表2 兩種立柱的材料屬性

2.2 網格劃分

對兩種立柱的劃分均采用20 mm網格劃分,原型鑄鐵立柱模型劃分后得到490 064個節點,92 132個單元。SPFG材料立柱模型劃分后得到1 052 080個節點,238 576個單元。

2.3 邊界載荷設置

因機床立柱上方垂直刀架和導軌橫梁的作用,分別在立柱頂端施加垂直向下大小為0.05 MPa均布面載荷、導軌面上施加0.08 MPa水平分布面載荷,以及自身所受重力和立柱底部的固定約束,兩種材料立柱所受載荷大小及約束類型一致。

2.4 結果分析

在經過上述網格劃分、邊界載荷設置后,可得到兩種立柱的應力和位移云圖如圖6、圖7所示。

由圖6、圖7可知,在質量相同的情況下,鑄鐵立柱最大應力為2.5 MPa,SPFG材料立柱的最大應力為0.73 MPa,減小了70.8%;鑄鐵立柱的變形位移為0.061 mm,SPFG材料立柱的變形位移為0.046 mm,減少了25.5%。SPFG材料立柱的靜態特性優于鑄鐵立柱。

3 SPFG立柱的動態特性分析

3.1 模態分析

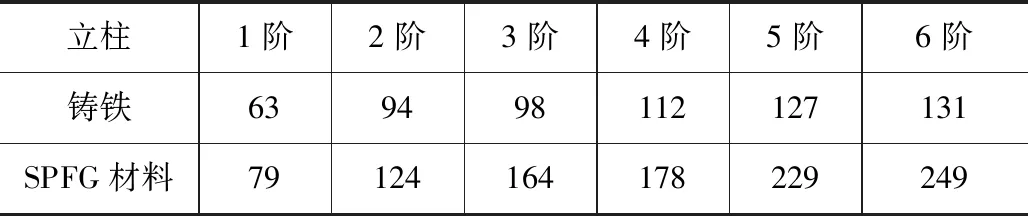

通過模態分析可以得到機床立柱前六階的固有頻率及振型,下面使用Workbench中的Model模塊對兩種立柱進行模態分析。由于其振型相同,所以只列出SPFG材料立柱前6階模態振型圖,如圖8所示,以及2種立柱不同的固有頻率,見表3。

表3 2種立柱的6階固有頻率 Hz

3.2 諧響應分析

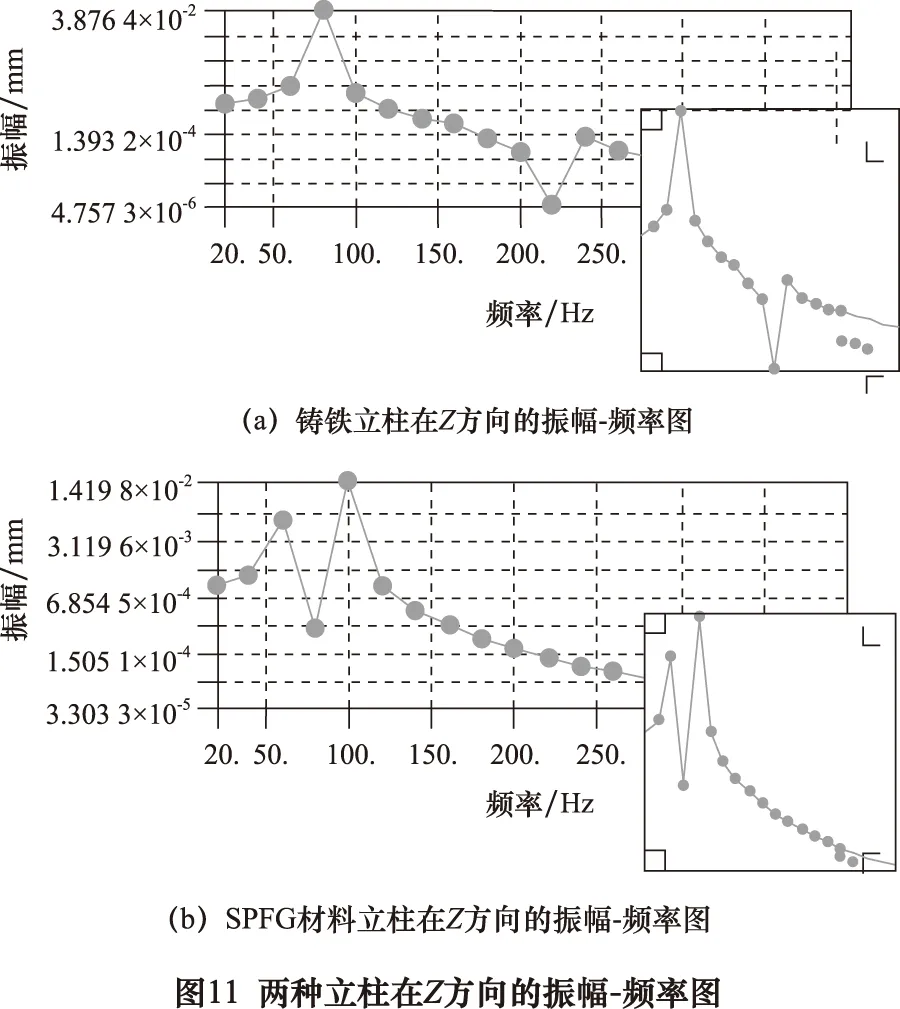

使用Workbench諧響應模塊進行分析,對兩種立柱施加振幅為1 000 N,頻率變化為0~400 Hz的外部激振力,同時選定迭代次數為20次,分別得到立柱在X、Y、Z方向上的振幅-頻率圖,如圖9~11所示。

由圖9~11可知,SPFG材料立柱在X、Y、Z方向的最大響應振幅比原型鑄鐵立柱分別減小了91%、80%、63%。

4 SPFG立柱結構優化

4.1 拓撲優化

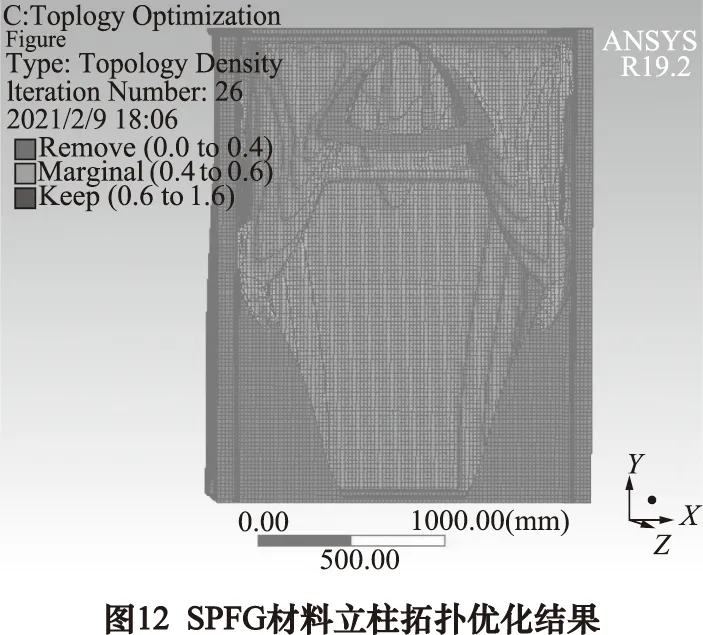

為滿足輕量化的設計要求,在保持原有立柱的靜動態性能情況下,以材料體積比為約束,以立柱的材料分布密度為設計變量,以結構柔度最小為設計目標的試驗方案。通過Topological optimization模塊,對立柱進行拓撲優化后處理,結果如圖12所示。

4.2 尺寸優化

經拓撲優化后,SPFG材料立柱具有較好的結構布局,再采用直接優化法對SPFG材料立柱的內部尺寸進行優化。

4.2.1 基于Neural Network函數法的響應面模型

借助于Creo軟件構建立柱參數化模型,如圖13所示。并通過中心響應復合試驗(central composite design,CCD)建立響應面模型[17],試驗點及其數據如表4所示。

表4 CCD試驗點及其數據

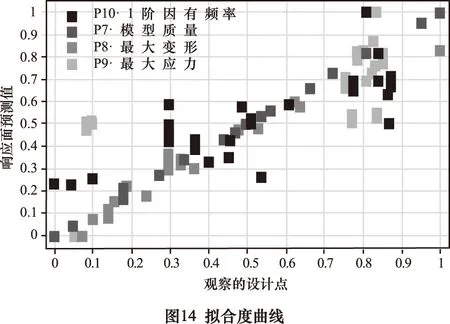

對Neural Network(神經網絡)函數響應面模型的擬合度曲線的求解,神經元細胞個數對模型精度有很大影響[18]。基于公式(6)選定本模型神經元細胞數量為8(單元格數量區間為5~10),求解得如圖14所示擬合度曲線。

(6)

式中:y為神經元細胞數量;m為輸入層神經元數量為立柱的設計變量;n為輸出層神經元數量為立柱的約束變量;a為取值范圍0~10的常數。

4.2.2 基于MISQP算法立柱的目標優化

以立柱質量為目標函數,立柱的變形位移、最大應力、1階固有頻率為約束函數,內部尺寸為自變量。差分方式設置為前向差分,迭代次數50次,篩選出最優的3組候選點,如圖15所示。

4.3 立柱優化結果分析

經兩級優化后,SPFG材料立柱材料分布發生改變,壁厚DS_T由145 mm增大為155 mm,拓撲結構三視圖如圖16所示。

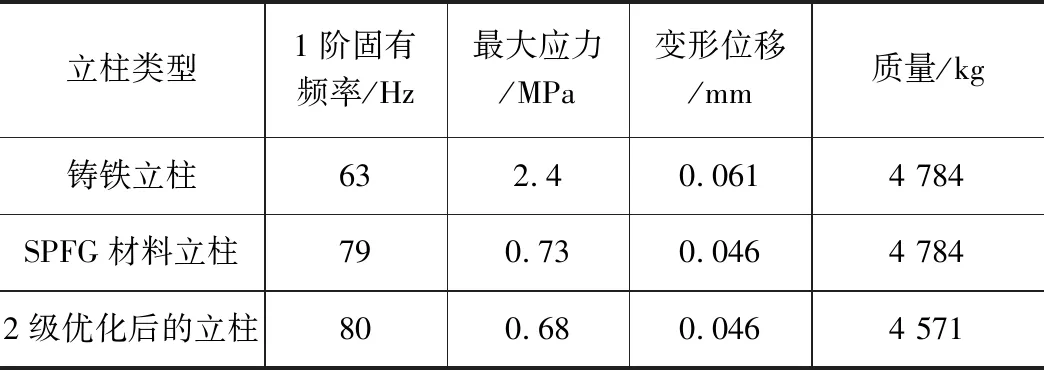

選取相同約束下目標函數最小的第1組尺寸與原型立柱進行相同邊界條件下的靜動態性能對比,可得到SPFG材料立柱相對于原型鑄鐵立柱靜動態性能大幅度提升,具體參數如表5所示。

表5 立柱優化結果

經計算,2級優化后SPFG材料立柱的抗彎剛度系數為2.753 N/m,相對于未優化SPFG材料立柱的2.673 N/m提升了3%,但比原型鑄鐵立柱的1.963 N/m提升了40%。

5 結語

(1)在結構設計合理的情況下,SPFG材料立柱的抗彎剛度系數較同等質量的鑄鐵材料立柱提升了40%。

(2)經拓撲優化、尺寸優化2級綜合優化,SPFG材料立柱較傳統鑄鐵立柱質量減輕4.5%,最大應力減小72%,變形位移減小25%,1階固有頻率提升27%。

(3)經有限元分析與理論計算,二者結果基本一致,表明本文提出的結構優化設計方法是有效、可行的,采用SPFG材料制作機床立柱乃至其他機床基礎件,可提高機床立柱及機床整體的靜動態特性。