基于PLC的多通道碼垛緩存線的設(shè)計(jì)與實(shí)現(xiàn)

凌雷鳴

基于PLC的多通道碼垛緩存線的設(shè)計(jì)與實(shí)現(xiàn)

凌雷鳴

(鎮(zhèn)江領(lǐng)智機(jī)器人科技有限公司,江蘇 鎮(zhèn)江 212001)

文章闡述了基于PLC的多通道緩存線的設(shè)計(jì)與實(shí)現(xiàn),通過通信收到上位機(jī)下達(dá)的產(chǎn)品編號(hào)后,在多通道緩存線進(jìn)口端進(jìn)行內(nèi)部數(shù)據(jù)處理,計(jì)算得出該產(chǎn)品應(yīng)存入的緩存通道,再由PLC內(nèi)部邏輯執(zhí)行進(jìn)道緩存處理.多通道緩存線主要運(yùn)用在大型包裝生產(chǎn)現(xiàn)場(chǎng),尤其是針對(duì)不同產(chǎn)品碼垛入庫前的分揀緩存.將不同產(chǎn)品信息的箱體分類緩存有利于提高碼垛效率.

緩存線;PLC;碼垛

在大型包裝生產(chǎn)線,尤其是大型箱體包裝線的后端往往會(huì)設(shè)立碼垛機(jī)器人對(duì)包裝箱進(jìn)行集中碼垛,傳統(tǒng)的箱體碼垛由于產(chǎn)品規(guī)格相同,機(jī)器人僅需要根據(jù)設(shè)定好的路徑對(duì)箱體按序碼存即可.但是在許多工業(yè)現(xiàn)場(chǎng)環(huán)境中,可能存在多種產(chǎn)品公用一條碼垛線的情況,且入庫需要對(duì)不同產(chǎn)品進(jìn)行信息確認(rèn),此時(shí)如果單純的依靠機(jī)器人處理箱體數(shù)據(jù)不僅會(huì)增加機(jī)器人的運(yùn)算量,同時(shí)由于不同產(chǎn)品需要堆放的垛位不同,故而會(huì)增加機(jī)器人的運(yùn)行軌跡進(jìn)而降低碼垛效率[1].所以在類似的工業(yè)運(yùn)行環(huán)境中往往在碼垛前增加使用基于PLC的多通道緩存單元來提高碼垛效率減少入庫錯(cuò)誤風(fēng)險(xiǎn).

1 多通道緩存單元的工作原理

一般來說設(shè)計(jì)緩存單元,其緩存線數(shù)是由產(chǎn)品類別數(shù)所決定的,在所有產(chǎn)品種類的基礎(chǔ)上還需要設(shè)計(jì)緩存冗余以確保在單線緩存出箱時(shí)不至于繼續(xù)進(jìn)箱,這就必然造成機(jī)構(gòu)設(shè)備的體積增大.同時(shí)考慮到生產(chǎn)過程中每天生產(chǎn)的產(chǎn)品種類有限,故而如果按照傳統(tǒng)的緩存設(shè)計(jì)理念而增加緩存線數(shù)量必然會(huì)導(dǎo)致設(shè)備冗余量變大,緩存效率降低.本例中設(shè)計(jì)的緩存線通過優(yōu)化軟件的方式將原本供給15種產(chǎn)品的緩存設(shè)備,通過14條緩存線實(shí)現(xiàn)其功能.

其設(shè)計(jì)原理是不再將固定的緩存線設(shè)定品種,其線的品種號(hào)是隨動(dòng)的,根據(jù)第一箱進(jìn)入該緩存道的產(chǎn)品好設(shè)定緩存線編號(hào).故而每一條緩存線既是產(chǎn)品線又是冗余線,以此方法減少緩存線數(shù)量.其運(yùn)行原理如下:

首先系統(tǒng)初始化后將所有的緩存線產(chǎn)品標(biāo)志位清零,當(dāng)入口有紙箱需進(jìn)入緩存線時(shí),接受上位機(jī)給出紙箱對(duì)應(yīng)的產(chǎn)品數(shù)據(jù)(01~15),然后程序內(nèi)部進(jìn)行遍歷尋找在現(xiàn)有緩存線中是否存在與之相同的產(chǎn)品數(shù)據(jù)(即緩存通道),若有且滿足進(jìn)箱條件(未滿25箱且不在出箱狀態(tài))則觸發(fā)該緩存通道進(jìn)箱程序運(yùn)行;若無則程序內(nèi)部重新遍歷,順位尋找緩存線產(chǎn)品標(biāo)志位為0的緩存通道,并將其標(biāo)志位由0變更為該紙箱的產(chǎn)品數(shù)據(jù),同時(shí)觸發(fā)該緩存通道進(jìn)箱程序運(yùn)行.最后當(dāng)單條緩存通道內(nèi)部進(jìn)箱數(shù)據(jù)達(dá)到25箱且滿足出箱條件時(shí)(同一時(shí)段沒有另一組通道出箱)觸發(fā)該通道的出箱程序.出箱完成后將該緩存通道的產(chǎn)品標(biāo)志位清零,便于重復(fù)使用該緩存通道.該方法的好處是不再需要定線定編號(hào),進(jìn)箱均可以優(yōu)先使用靠近入口的緩存通道,從而提高緩存效率.

2 多通道緩存線的硬件設(shè)計(jì)

由于要涉及產(chǎn)品信號(hào)的載入和計(jì)算,故而需要對(duì)相關(guān)的產(chǎn)品數(shù)據(jù)進(jìn)行處理,普通的小型LC僅能夠?qū)壿嬜兞窟M(jìn)行處理,即無法完成項(xiàng)目需求.所以本研究采用的是西門子S7-1214C型PLC,其不僅有邏輯處理能力,同時(shí)也支持SCL源代碼編程,從而提高了PLC的數(shù)據(jù)處理能力[2].多通道緩存線的硬件電路拓?fù)淙鐖D1所示.

由圖1可知,多通道緩存線是由進(jìn)箱單元、緩存單元、出箱單元以及遠(yuǎn)程IO組成.其中進(jìn)箱單元負(fù)責(zé)將上位機(jī)發(fā)送過來的產(chǎn)品編號(hào)進(jìn)行數(shù)據(jù)處理,并給出應(yīng)去達(dá)的緩存線號(hào);緩存單元負(fù)責(zé)執(zhí)行紙箱緩存動(dòng)作;出箱單元負(fù)責(zé)產(chǎn)品出箱邏輯執(zhí)行;遠(yuǎn)程IO負(fù)責(zé)對(duì)接線體遠(yuǎn)端氣缸等執(zhí)行器并與碼垛機(jī)器人做信號(hào)對(duì)接.

圖1 多通道緩存線硬件電路拓?fù)?/p>

3 多通道緩存線的軟件設(shè)計(jì)

多通道緩存線的軟件分為主控程序、進(jìn)箱單元程序、緩存單元程序以及出箱單元程序,其中進(jìn)箱單元程序需要著重考慮如何將帶編號(hào)的箱子存入編號(hào)隨動(dòng)的緩存線;緩存單元程序需要考慮各電機(jī)運(yùn)行之間的間隙用以將箱子分開并計(jì)數(shù);出箱單元程序需要考慮與紙箱碼垛總控系統(tǒng)上位機(jī)的數(shù)據(jù)交互以及清線功能.

3.1 進(jìn)箱單元程序設(shè)計(jì)

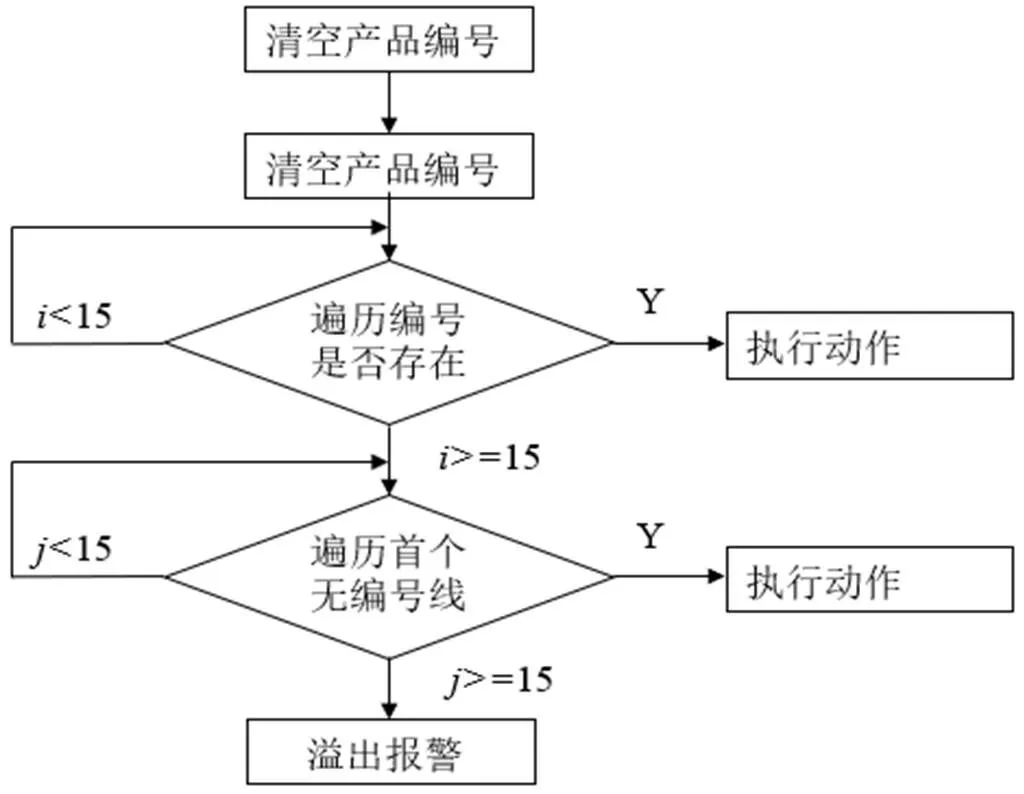

上文中提到傳統(tǒng)的緩存線的緩存機(jī)構(gòu)總數(shù)是由所需要的緩存產(chǎn)品數(shù)量所決定的,這樣設(shè)計(jì)的優(yōu)點(diǎn)在于程序架構(gòu)簡單,在定線定編號(hào)后可以將進(jìn)緩存的箱子直接輸送到指定線體緩存,對(duì)于PLC而言僅僅需要收到上位機(jī)下達(dá)的產(chǎn)品編號(hào)指令技能準(zhǔn)確的判定箱體所對(duì)應(yīng)的產(chǎn)品緩存道從而執(zhí)行相關(guān)進(jìn)箱操作.但是這就必然導(dǎo)致機(jī)構(gòu)龐大,需要為每一種產(chǎn)品獨(dú)立設(shè)置一條單獨(dú)的產(chǎn)品緩存線,而在實(shí)際工控環(huán)境中,有時(shí)雖然產(chǎn)品數(shù)量繁多,但是當(dāng)日下達(dá)的生產(chǎn)任務(wù)的產(chǎn)品卻十分有限,故而就導(dǎo)致了機(jī)構(gòu)的過度冗余,所以本例綜合考慮了生產(chǎn)成本及功能實(shí)現(xiàn),在進(jìn)箱單元程序上進(jìn)行了優(yōu)化,程序流程圖如圖2所示.

圖2 進(jìn)箱單元程序流程圖

由進(jìn)箱程序可以看出,在進(jìn)箱前獲得產(chǎn)品編號(hào)后需要對(duì)數(shù)據(jù)進(jìn)箱相關(guān)處理,首先進(jìn)行第一次遍歷,尋找是否在緩存線中已經(jīng)存在該產(chǎn)品編號(hào)的緩存線,若存在則將執(zhí)行標(biāo)志位賦值,若遍歷結(jié)束仍未找到符合條件的緩存線編號(hào),則置位未找到標(biāo)志并進(jìn)行下一輪遍歷,尋找首個(gè)編號(hào)為0的緩存線,并將其編號(hào)置為該產(chǎn)品號(hào).進(jìn)箱單元核心部分程序如下:

3.2 緩存單元程序設(shè)計(jì)

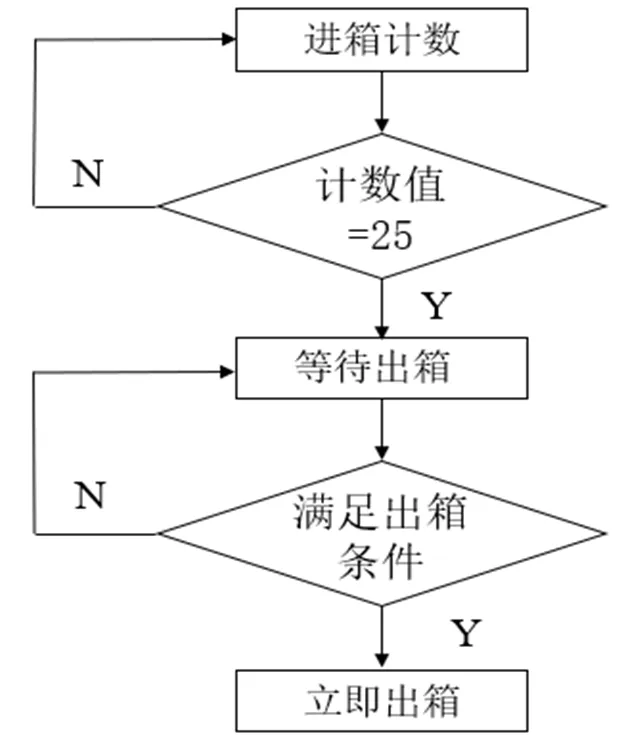

在進(jìn)箱單元給出進(jìn)箱動(dòng)作指令后,開始進(jìn)箱動(dòng)作,每進(jìn)一箱,推箱動(dòng)作一次,就將該緩存線內(nèi)的箱體數(shù)量加1.當(dāng)緩存數(shù)量達(dá)到25箱時(shí),則該線滿足出箱條件,此時(shí)需要判定出箱單元的線體上是否有其他編號(hào)的箱子在出箱,若有則等待當(dāng)前緩存紙箱全部結(jié)束出箱,若無則立即出箱,同時(shí)置位出箱忙碌標(biāo)志位,防止其他線體執(zhí)行出箱操作從而導(dǎo)致的出箱混雜.緩存單元程序流程圖如圖3所示.

緩存單元核心部分程序如下:

圖3 緩存單元程序流程圖

3.3 出箱單元程序設(shè)計(jì)

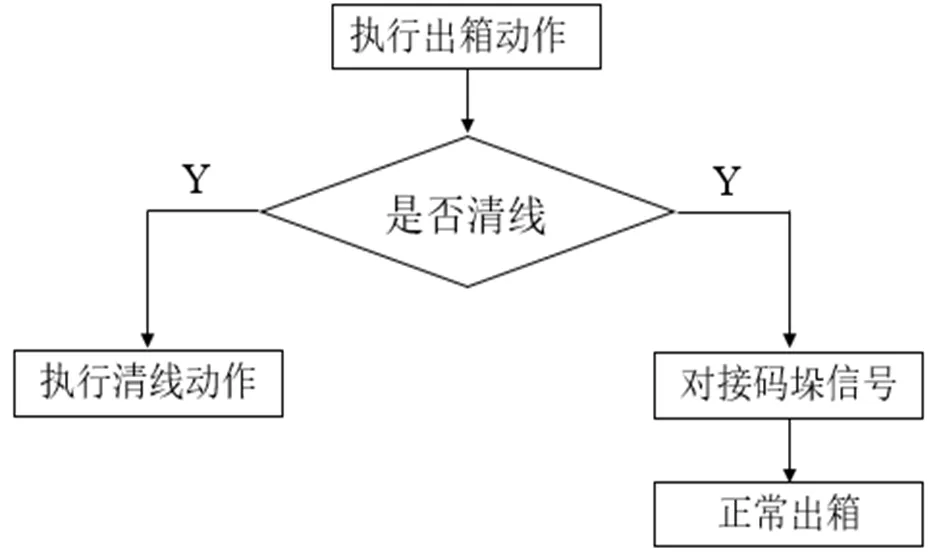

在執(zhí)行出箱時(shí),需要與上位機(jī)對(duì)接信號(hào)[3].此時(shí)有2種情況,一種是以清線模式出箱,在清線剔除工位上將擋板立起并執(zhí)行剔除動(dòng)作,此時(shí)雖未記滿25箱也需要強(qiáng)制出箱;另一種是正常出箱,在未收到上位機(jī)清線信號(hào)時(shí)當(dāng)緩存線給出出箱指令后執(zhí)行出箱動(dòng)作并對(duì)出箱數(shù)量進(jìn)行記錄,當(dāng)記到25箱數(shù)據(jù)時(shí)將所有的標(biāo)志位清零[4].出箱單元程序流程圖如圖4所示.

圖4 出箱單元程序流程圖

出箱單元程序的部分核心程序段如下:

4 結(jié)束語

在涉及碼垛大型包裝生產(chǎn)線的工控環(huán)境中,設(shè)置增加使用基于PLC的多通道緩存單元能夠有效減少碼垛機(jī)器人的運(yùn)算量及工作量,提高碼垛效率.同時(shí)緩存線的設(shè)置也能夠有效防止箱體堆積造成的設(shè)備停機(jī),能夠?yàn)樾⌒凸收蠙z修提供時(shí)間保障[5].本設(shè)計(jì)已在化纖包裝線上運(yùn)用,通過相關(guān)軟件的優(yōu)化,在減少相關(guān)碼垛線硬件的情況下提高了碼垛效率,減少了設(shè)備冗余,減少了設(shè)備投入,增加了經(jīng)濟(jì)效益.

[1] 鄒玉靜,閔華松,陳友東.一種混聯(lián)碼垛機(jī)器人智能避障軌跡規(guī)劃與仿真[J].計(jì)算機(jī)仿真,2013(7):326-330.

[2] 梁百川,張抗抗.一種總線系統(tǒng)實(shí)時(shí)數(shù)據(jù)嵌入式存儲(chǔ)方法[J].火力與指揮控制,2014(1):140-143.

[3] 王振臣,劉薇,席靜,等.基于PLC網(wǎng)絡(luò)的換熱站無線遠(yuǎn)程監(jiān)控系統(tǒng)[J].微計(jì)算機(jī)信息,2004(8):15-16.

[4] 謝經(jīng)兵.物流過程中集裝箱拼箱系統(tǒng)的設(shè)計(jì)與實(shí)現(xiàn)[D].成都:電子科技大學(xué),2013.

[5] 盧志珍.基于PLC的全自動(dòng)包裝碼垛生產(chǎn)線控制系統(tǒng)設(shè)計(jì)[D].無錫:江南大學(xué),2008.

Design and Implementation of Multi-channel Palletizing Buffer Line Based on PLC

LING Leiming

()

The paper mainly describes the design and implementation of the multi-channel buffer line based on PLC. After receiving the product number from the upper computer through communication, the internal data processing is carried out at the inlet end of the multi-channel buffer line. After calculation, the buffer channel that the product should be stored in is obtained, and then the internal logic of PLC executes the buffer processing. Multi-channel buffer line is mainly used in large-scale packaging production site, especially for sorting buffer before palletizing and warehousing of different products. It is helpful to improve the palletizing efficiency by classifying and caching different product information.

cache line; PLC; stacking

TP202

A

1672-0318(2021)05-0032-05

10.13899/j.cnki.szptxb.2021.05.006

2020-12-25

凌雷鳴,男,江蘇丹陽人,碩士,工程師,主要研究方向?yàn)楣I(yè)自動(dòng)化、控制工程.

(責(zé)任編輯:王璐)

深圳職業(yè)技術(shù)學(xué)院學(xué)報(bào)2021年5期

深圳職業(yè)技術(shù)學(xué)院學(xué)報(bào)2021年5期

- 深圳職業(yè)技術(shù)學(xué)院學(xué)報(bào)的其它文章

- 無人值守充電場(chǎng)站遠(yuǎn)程監(jiān)控系統(tǒng)開發(fā)*

- 思維導(dǎo)圖在高職口腔醫(yī)學(xué)教學(xué)中的應(yīng)用分析與思考*

- 基于“四片兩感”的網(wǎng)絡(luò)課程建設(shè)及教學(xué)應(yīng)用探索——以《企業(yè)經(jīng)營創(chuàng)新》課程為例

- 《經(jīng)管數(shù)學(xué)》線上線下混合式教學(xué)改革——基于中國大學(xué)MOOC平臺(tái)的實(shí)踐

- 基于Saber環(huán)境的數(shù)字電源DSC功能仿真

- 基于PSO-FCM智能算法的計(jì)算機(jī)網(wǎng)絡(luò)入侵檢測(cè)方法