先控系統在尿素裝置中的應用

楊 鵬,高 俊

(湖北三寧化工股份有限公司, 湖北枝江 443200)

湖北三寧化工股份有限公司尿素裝置采用荷蘭斯塔米卡邦CO2汽提法工藝,于2008年11月投產,日產1 400 t。2014年6月,改造合成塔并增加了中壓系統后,日產可達1 710 t。

1 存在的問題

該尿素裝置中共有調節閥80臺,其中原有手動調節23臺、自動調節57臺,自動調節有效投用率約為93%。仍有較多重要指標需要人為干預調節,對操作人員業務技能要求較高,且勞動強度較大。整個尿素生產系統工藝復雜,溫度、液位調節點多,且影響工藝穩定因素較多。在正常生產時,各班生產狀況相差較大且消耗波動大,因此需要優化控制系統,減少因人為干預導致的工藝波動,確保生產穩定。

2 改造方案

質量控制小組分析工藝波動原因,對生產裝置進行全流程智能控制改造,增設先控系統。

2.1 回路自調

改造前,操作人員日常操作如下:

(1) 中甲冷液位槽差壓液位(LI5103A)與1#、4#、5#甲銨泵變頻組成回路。

(2) 合成塔液位(LR2201)與合成塔進中壓分解塔閥(HIC5101)組成回路。

(3) 汽提塔液位(LI24080806)與汽提塔進中壓分解塔閥(HIC5102)組成回路。

(4) 液氨泵出口總管壓力(PI2123)自調。

針對日常操作中的各關聯點實施智能建模,設計出智能控制器參數[1-2],實現回路自調。

2.2 高甲冷出液管溫度自調及氨碳比控制

高甲冷出液管溫度(TR2216)與液氨泵變頻設計為閉環控制回路,并對TR2216與液氨泵變頻等參數實施智能建模,設計出智能控制器參數。調試并實施新增的控制回路,實現TR2216自動調節。液氨泵一共有4臺,將3#液氨泵變頻(BPC244105)或4#液氨泵變頻(BPC244106)與溫度進行關聯,1#、2#液氨泵變頻固定。

另外,生產工況為提降CO2負荷時,為實現氨碳比自動調節,設計了提降負荷與正常負荷的切換控制方案。同時,設計了CO2負荷與液氨流量的比值控制方案,液氨流量利用3#、4#液氨泵變頻,可按預先設定的氨碳比,通過開關切換實現自動控制。當生產工況為CO2負荷時,開關切換到TR2216控制,溫度控制器直接控制3#、4#液氨泵變頻。

2.3 循環液位及閃蒸尿液槽液位串級控制

循環液位槽差壓液位(LI2302A)與中壓甲銨泵出口流量(LIC5301)串級控制,實現LI2302A自動調節。閃蒸尿液槽液位(LI2302)與進一段蒸發器尿液流量(FPIC2401)串級控制,實現LI2302自動調節。

在系統操作中增加了串級投切按鈕,操作人員可以根據實際情況進行切換。選擇“液位”時,即可投用液位流量串級控制;選擇“流量”時,即可切換到流量單回路控制,串級回路切除。

2.4 二段蒸發器出液管溫度控制

根據操作人員的日常操作形成專家經驗,針對二段蒸發器出液管溫度(TIC2402)設計,新增溫度控制器,與原壓力控制器切換,并由電腦調節副線閥的操作[3]。操作人員只需輸入溫度安全限值,當溫度低于限值時,副線閥門快速打開,快速提升溫度;當溫度高于限值時,副線閥門快速關閉。另外對溫度對象實施智能建模,設計出智能控制器參數,對新增控制回路進行調試并實施,在多種工況下實現TIC2402自動調節。

2.5 一段蒸發器進口尿液流量與噴頭變頻多區域折線函數控制

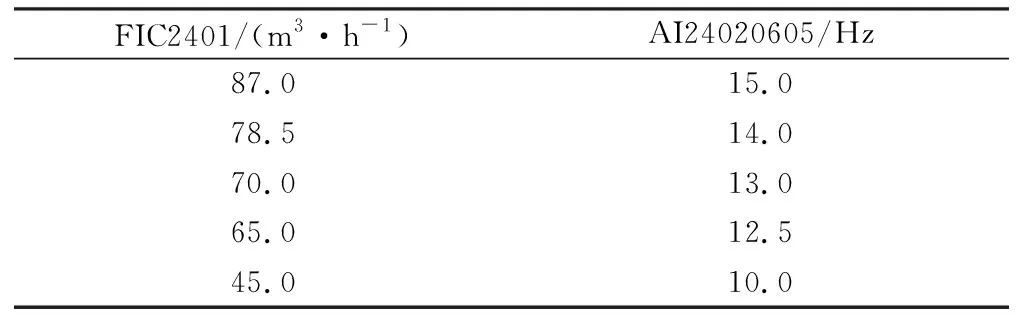

根據操作人員日常操作形成專家經驗,針對FIC2401變化,設計噴頭變頻(AI24020605)的自動調節控制方案。依據FIC2401變化對應AI24020605參數的關系(見表1),設計控制系統,可按蒸發量自動調節蒸發噴頭轉速。

表1 FIC2401與AI24020605關系表

2.6 CO2負荷變化多參數多區域折線函數控制方案

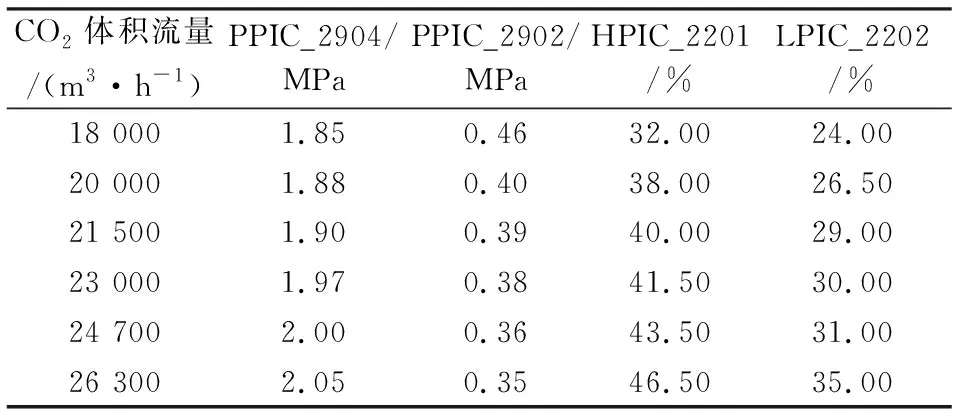

根據操作人員日常操作形成專家經驗[4],針對CO2負荷變化時,設計多參數智能控制系統。CO2負荷變化對應高壓氣包壓力(PPIC_2904)、低壓蒸汽壓力(PPIC_2902)、合成塔出液閥開度(HPIC_2201)、汽提塔出液閥開度(LPIC_2202)。各參數的關系見表2。

表2 CO2負荷與各參數的關系表

在操作系統中增加了投用多區域折線函數控制方案的切換按鈕。在彈出操作面板中選擇“線性”,即可投用該參數對應的多區域折線函數控制。對于PPIC_2904和PPIC_2902操作面板,投用線性后,輸出值為壓力控制器的設定值;對于HPIC_2201和LPIC_2202操作面板,輸出值為閥門開度。

對于PPIC_2904和PPIC_2902操作面板,選擇“壓力”,即可切換到原壓力單回路控制;對于HPIC_2201和LPIC_2202操作面板,選擇“手動”,可切換到原手動調節狀態。

點擊操作面板的“線性參數”,彈出線性參數設定表(見圖1),可設定各參數對應的區域折線函數關系。該表更改需管理員權限,一般不用修改。

圖1 線性參數設定表

3 改造效果

通過投入線性控制,尿素加減負荷已基本實現自動化操作。尿素蒸發系統可實現無人操作。

優化先控系統后,觀察運行180 d,重點考核項目見表3。

表3 尿素車間先控量化目標情況

由表3可見:先控系統達到了預期效果,系統波動明顯減少,操作頻率下降90%。

4 結語

經改造后,現有尿素裝置共計80臺調節閥,其中自動調節閥投用79臺,有效投用率為98.8%,比改造前提升5.8%。尿素先控系統投用近1 a后,減輕了操作人員的勞動強度,系統運行也更加穩定。