蔬菜嫁接機研究現狀及發展趨勢

付月勝,宋 健,,解福祥,高 鵬

(1.山東科技大學機械電子工程學院,山東青島 266590;2.濰坊學院機電與車輛工程學院,山東濰坊 261061)

0 引言

截至到2019 年7 月,中國蔬菜種植面積已突破0.2億hm2,產量在7億t以上,產值約兩萬億元[1]。除馬鈴薯之外的茄科蔬菜和瓜科蔬菜種植面積約占總種植面積的1/3。在蔬菜的種植推廣階段,由于蔬菜的病害率、果實品質、耐寒性等因素導致產量低下,無法進行規模化、商業化種植,直到上世紀80年代,現代蔬菜嫁接技術開始在日韓歐美中等國普及[2],蔬菜種植商業化的萌芽才開始逐漸形成。

嫁接是無性繁殖中的營養生殖的一種,是一種通過使砧木與接穗緊密結合,使兩者接觸處輸導組織的相鄰細胞分化成同型組織,從而使輸導組織相連成新個體的技術[3]。通過嫁接技術可以有效的防止病蟲害的發生,改善果實品質,提高耐寒性,克服連作危害[4],提高蔬菜根系吸收能力。

傳統嫁接方式多采用人工嫁接,這種方式作業速度緩慢,不利于商業化的蔬菜嫁接,而且,由于嫁接人員技術的差異化,嫁接成活率略低,大大增加了蔬菜嫁接的商業成本,而蔬菜嫁接機可以有效提高蔬菜嫁接的速率和成活率,因此,研發集成化、自動化、商業化的嫁接機迫在眉睫。

1 國內外蔬菜嫁接機研究現狀

1.1 國外蔬菜嫁接機研究狀況

日本、韓國農業比較發達,特別是瓜類、茄類蔬菜種植面積較為廣泛,是最早一批進行蔬菜嫁接機研發的國家。

1986年,日本開始對蔬菜嫁接機進行研究。1987年,日本農林水產省特定產業技術研究推進機構聯合多家企業推出瓜科蔬菜半自動嫁接機G871[5-11],該機操作比較復雜且嫁接成活率較低。1989年與1991年,在G871的基礎上成功研制出了G892和G913。其中,G892對蔬菜幼苗的損傷過大,成活率普遍不高。G913是全自動形式嫁接機,通過傳感器自動定位識別幼苗,以此實現全自動的蔬菜嫁接。

1992年,三菱公司開發了MGM600[13]型自動嫁接機,嫁接速度為600株/h。1993年,日本全國農協聯合會攜手小松公司共同推出茄科蔬菜用KGM0128型嫁接機,生產率可達1000株/h,但該機型采用平接法,需要專門的生物粘接劑,因此推廣受限。

1994年,日本井關公司分別針對茄科蔬菜和瓜科蔬菜推出了GR800系列蔬菜嫁接機,生產率達800株/h,成活率高達95%。2011年,該公司又研制出了GRF800系列瓜科蔬菜嫁接機,該系列嫁接機可視化程度比較高,員工可以通過觸屏操作實現對嫁接機的相關操作,極大釋放了操作員工的柔性工作。

洋馬公司于1994年和2003年分別推出AG1000型和T600型蔬菜嫁接機[14],嫁接成活率都在97%以上。AG1000能同時對6株苗木進行嫁接作業,處理速度相對較快,但體積龐大。T600型蔬菜嫁接機因需人工單株上苗,雖操作簡單,但也導致嫁接速度過低。2017年,日本的SOP-JAG800-U[12]型自動嫁接機登入中國,處理能力為800株/h。

雖然日本早期的蔬菜嫁接機自動化程度在當時處在世界先進行列,但受科技發展水平的限制,僅能對單一某科目蔬菜進行嫁接作業,適用范圍較窄,且當時集成化程度較低,體積臃腫,同時因價格原因無法大面積推廣。

韓國嫁接機的研發始于上世紀90年代。第一款為小型化的半自動蔬菜嫁接機,最高生產率為310株/h。由于韓國特殊的國情,該嫁接機在設計之初對標成本與體積,因此,上市后在韓日中等國有一定投放,但受嫁接方法的影響,無法大面積普及。2004年Helper Robotech公司推出的AFGR-800CS型超精密嫁接機器人系統[14],生產率可達800株/h,該機能對多種科目蔬菜幼苗進行嫁接,處理精度在1 mm以內,自動化程度處在當時世界一流水準。

除了亞洲國家外,歐洲各國也在21世紀初期開始加入蔬菜嫁接機研發的行列。荷蘭ISO Group公司[15]是歐洲最早研發嫁接機的公司,于2007年開發出Graft1000全自動嫁接機,生產效率可達1000株/h,嫁接成功率為99%。之后在2010年又研制成功Graft1200型自動嫁接機[16](圖1),生產率可達1050株/h。這兩種機型自動化程度相對較高,但價格較昂貴,為了降低銷售價格,又在2014年又推出Graft1100型茄科蔬菜半自動嫁接機[17](圖2),該機型價格相對于前兩種機型有很大的動作空間,但嫁接速度絲毫不遜于前兩種機型。除了荷蘭,西班牙Conic System公司和意大利Atlantic Man.SRL公司相繼研制出EMP-300[18]型半自動嫁接機(圖3)和GR300[19-21]系列嫁接機(圖4)。

圖1 Graft1200型自動嫁接機

圖2 Graft1100型茄科蔬菜半自動嫁接機

圖3 EMP-300 型半自動嫁接機

圖4 GR300型嫁接機

1.2 國內蔬菜嫁接機研究現狀

我國對蔬菜嫁接機的研究晚于日、韓等國。我國第一臺蔬菜嫁接機是山東省濰坊市農業機械研究所于1997年研制的SJZ-1型蔬菜自動嫁接機[22],該機型自動化程度不高且成活率較低,生產效率僅為310株/h。第二年,中國農業大學的張鐵中教授推出適用于瓜科蔬菜的2JSZ-600型[23]蔬菜嫁接機。該機型也是被國內各高校研究所最為熟知的一款機型,但該機型每小時僅能嫁接600株,成活率與同期的日韓等國成產的嫁接機有不小差距。2009年,張鐵中團隊又在此基礎上進行優化,推出雙臂蔬菜嫁接機[24],嫁接速度為854株/h。

2005年東北農業大學的辜松教授推出2JC-350型瓜科果蔬嫁接機[25],該機型有意提升砧木穗木對接成功率,采用雙銷定位,但成活率仍低于世界同期水準,且嫁接速度約為同期世界水平的1/3。但該嫁接機,價格、成本以及操作難易程度比較符合國內需求。之后在此基礎上推出2JC-450、2JC-500、2JC-600等新型嫁接機[26-28]。

2010年,國家農業智能裝備工程技術研究中心設計研發了整穴盤嫁接的瓜科全自動嫁接機[29],可以同時對5株苗木進行嫁接,是國內首款大批量嫁接的機型。

2012年,天津市農業機械研究所針對葫蘆科蔬菜研發出便攜式蔬菜自動嫁接機[30],工作效率為人工作業的6倍。同年,北京農業智能裝備技術研究中心基于“貼接法”推出了雙工位上苗的蔬菜嫁接機[31],其嫁接效率處在國內頂尖水平,比同期國內平均嫁接效率高18個百分點,約為884株/h。2013年浙江大學推出斜插式蔬菜嫁接機。

2014年,褚佳等人基于“貼接法”嫁接技術設計出葫蘆科營養缽苗單人操作嫁接機器人[32],該機型僅需一人完成上苗即可,大大解放勞動生產率,但嫁接速率僅為人工的1.36倍,考慮成本因素,相對于人工嫁接的優勢并不明顯。2015年,北京農業信息技術研究中心與北京農業智能裝備技術研究中心聯手推出茄果類蔬菜嫁接機[33]。2018年,青島農業大學與山東中天盛科自動化設備有限公司聯合推出JS-6型蔬菜嫁接機。

2020年,劉凱等人提出流水線作業模式[34]并研發出基于“流水線”的茄果類種苗半自動嫁接機,該機型將夾持、切削、對接、下苗分成不同工位,大大提高了作業速度,是國內首款嫁接速率追平世界先進水平的機器。

2 蔬菜嫁接機關鍵機構總結

蔬菜嫁接機一般由自動供苗系統、夾持機構、切削機構、苗木對接機構、自動下苗系統和控制系統組成。其中,控制系統一般以PLC或者單片機為核心,技術已經相當成熟。自動下苗系統的技術核心與供苗系統類似,在這里也不多做贅述。苗木嫁接的方法有很多,但在自動嫁接領域一般以貼接法、針接法和套管法為主,針對不同嫁接方法,苗木對接機構相對單一。因此,在這里僅對自動供苗系統、加持機構和切削機構剖析其結構組成和工作原理。

2.1 自動供苗系統

自動供苗系統主要用于苗木的運輸,一般由穴盤輸送裝置、苗木檢測裝置、苗木拾取裝置和控制系統組成。

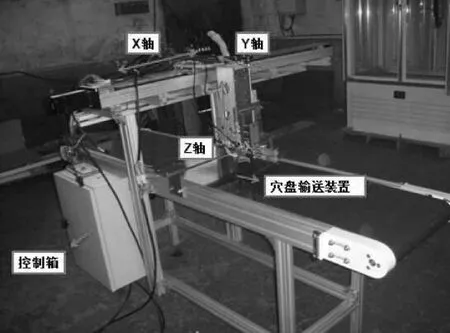

圖5為西北農林科技大學研發的瓜科嫁接機自動供苗系統[35]。苗木輸送裝置將穴盤輸送到苗木拾取裝置附近,苗木檢測裝置檢測到幼苗后,輸送帶停止,苗木拾取裝置撿拾幼苗到夾持機構,撿拾裝置每撿拾一株幼苗,移動一個苗間距,撿拾完預設位次后復位,苗木輸送裝置運送穴盤一個苗間距。

圖5 瓜科嫁接機自動供苗系統

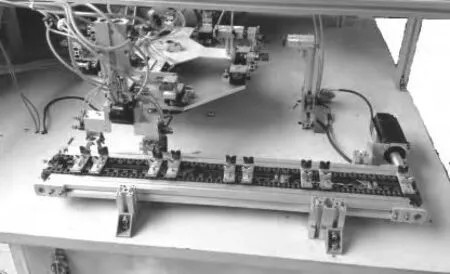

2JT-1600B型高速茄果類嫁接機是在華南農業大學在2JT-1600型嫁接機基礎上研發的高速嫁接機(圖6)。通過增設上苗裝置[36],可實現2000株/h的嫁接速率。首先,由人工將砧木從穴盤中取出放置到傳送鏈的苗座上,由傳送鏈將苗木運送到機械手拾取位置后出發光電傳感器,之后機械手動作,拾取砧木到夾持機構。

圖6 2JT-1600B型高速茄果類嫁接機上苗裝置

2.2 夾持機構

夾持機構主要起引導幼苗方向,矯正幼苗彎曲程度,固定幼苗并方便后續切削的作用。

2JC-500型自動嫁接機的加持機構[38]呈“L”型,分動、定兩夾,由電磁鐵提供動力,電磁鐵得電,夾持機構動夾動作,失電后,由復位彈簧控制夾持機構動夾復位。

頂芽斜插瓜類嫁接機[39]的夾持機構由夾持與壓苗機構組成,此機構需要人工去除生長點后放入機械夾頭內,經氣缸驅動完成砧木夾持,然后壓苗片落下,完成對砧木子葉的壓平。

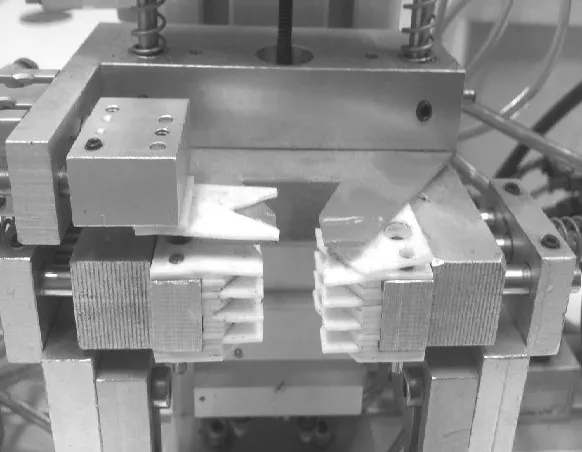

2018年,青島農業大學針對穴盤整盤嫁接過程中夾持定位精度過差、損傷率較高等因素推出了適用于整盤嫁接的夾持機構[40]。該機構可以實現單株幼苗的橫向夾持和穴盤內整行苗木的縱向夾持。針對因幼苗彎曲導致嫁接質量不佳問題,浙江大學開發了一款凹凸形夾持機構[41],其夾持厚度與夾持力可以根據實際情況進行調節(圖7)。

圖7 浙江大學斜插式嫁接機砧木夾持機構

2.3 切削機構

切削機構主要用于對幼苗的切削。2JC-500型自動嫁接機的切削機構[38]由電磁鐵提供動力,電磁鐵得電后控制中間桿推動切刀切斷幼苗,失電后,由復位彈簧控制切刀復位。頂芽斜插瓜類嫁接機的切削機構[39]。該機構操作方便,結構簡單,性能穩定,僅需將穗木苗放入切刀槽內,然后驅動氣缸,即可完成切削過程。

瓜科全自動嫁接機砧木苗夾持切削機構[43]可以在夾持砧木的同時完成切削作業。整個機構由攏苗桿、切刀夾、切刀、壓苗片、砧木夾和導苗板組成。首先,攏苗桿向下、向前動作,待砧木進入砧木夾后完成預夾緊過程,延時后,切刀完成第一次切削,氣缸控制砧木夾、切刀夾、切刀和壓苗片整體上移,到達設定高度后壓苗片下壓,切刀完成第二次切削,使砧木根部平齊,砧木夾完全夾緊,為后續打孔作業做準備。

2012年,北京農業智能裝備技術研究中心根據“貼接法”的嫁接機理專門設計了蔬菜嫁接機的切削裝置[44]。該切削裝置包括砧木切削裝置和穗木切削裝置,砧木切削采用自下而上的旋轉切削設計,穗木切削采用自上而下的切削方案。

為了提升嫁接的效率,江蘇省農業科學院在2019年研制了蔬菜嫁接苗的高速切割裝置[45](圖8)。此裝置可以對嫁接苗進行整盤流水線式切削,切削速率達3700株/h。高速切割裝置主要由傳送帶、電機、偏心輪、刀架、刀具和分苗器構成,刀具安裝在刀架上,刀架與偏心輪連接,電機驅動偏心輪轉動,進而帶動刀具做往復切割運動。驅動電機,傳送帶運輸穴盤,苗木經分苗器梳理后,被刀具切割。

圖8 高速切割裝置

3 存在問題及未來趨勢

3.1 相關輔助因素的限制

由于育苗方式及天然苗木生長的差異化,導致同種科目的幼苗形態差異巨大,為了能夠提高嫁接的成功率,只得開發相應的輔助機構對幼苗進行定位夾持,這無形中增加了嫁接機的操作難度。為了便于嫁接機的夾持切削,應該針對不同科目蔬菜幼苗開發統一的精量化播種設備,制定統一的育苗培養機制,盡可能培養形態差異不大的幼苗。除此之外,識別定位技術已經相當成熟,對于物體識別成功率幾乎可以做到99%。通過識別定位技術可以大大提高蔬菜嫁接加持定位的工作效率,但對于在嫁接機上的應用,考慮成本因素并沒有得到大面積普及。因此,對降低識別定位技術在嫁接機上應用的成本需要深入研究。

3.2 國內農業人員主體的限制

國外嫁接機經過30多年的發展,相關設備、技術已經相當成熟。普遍上來說,國外的嫁接機操作方便,自動化程度較高,注重人機交互,用戶體驗好,可以有效釋放勞動生產力。但國內的農業工作人員多以農民為主,知識學習水平受限,對于這種注重人機交互的嫁接機短時間內難以適應且無法承擔高昂的成本費用,這也是國內嫁接機為何經過20多年發展,自動化程度不如國外高的原因之一。針對國內農業從業人員的具體情況,國內各高校研究院只得開發成本低廉、操作簡單的機型。但是隨著科技水平的進步、設施農業的擴大、人口老齡化的加劇,蔬菜嫁接機的自動化、數字化是必然趨勢。為了應對這種趨勢,我們需要建立完整的培訓機制,努力提升農業從業人員的專業素養。

3.3 嫁接速率受限

國內外相對成熟的蔬菜嫁接機成活率都在98%以上,工作效率在1000株左右。國內雖然有機構開發出多株、整盤的切削裝置且切削速度達3000株,但多株、整盤的嫁接機型仍在1000株左右。未來隨著老齡化的加劇,這種高速嫁接機的研發應當提上日常議程。