高爐煤氣余壓回收透平發電機組振動故障分析及處理實踐

楊曙東,亓振寶,亓 彬,魏佑峰

(1 山東泰山鋼鐵集團有限公司,山東 濟南271100;2 萊鋼集團藍天公司,山東 濟南271100)

1 前 言

TRT 發電系統的主要包含透平機、發電機組、勵磁系統、高低壓發電、配電系統、動力油系統、潤滑油系統、供水和排水系統,以及大型閥門系統等。該系統的構成復雜,并且需要在高溫高壓條件下長時間運轉,因此在運行中易發生故障風險,其中發電機組的故障發生率相對較高,而導致發電機組故障的最主要風險就是因非正常振動、超負荷運轉等因素所引起的振動故障,如故障不能快速處理,便會造成整個系統運行狀態惡化,導致出現機組振動幅度和頻率增加,加速機組的磨損損壞,最終無法正常工作而停機。所以必須要及時對TRT 機組振動故障進行判斷分析,快速做出相應的處理措施,將故障影響降至最低。

2 余壓回收透平發電機組故障分析

2.1 非正常振動

非正常振動主要體現在下述幾方面:(1)機械設備運行過程中出現參數偏差是導致機組出現故障的一個重要原因。造成該情況的主要因素是機械設備操作人員的人為失誤,或設備維護維修人員對機械設備的內部參數調整不合理,造成零件松動。上述問題在日常工作中不易發現,但其后果影響非常大,不僅會導致設備運行異常,工作效率大大降低,同時還會導致相關零部件耗損嚴重,甚至直接損毀硬件。(2)設備零件松動也是造成發電機組振動的最主要原因之一,由于高爐煉鐵環境因素的影響,機械零部件在熱脹冷縮的過程中就可能發生運行異常,進而導致零部件松動[1]。(3)機械設備電功率不穩定。該類故障發生率相對較低,但是在發電機組運行中仍存在一定的可能性。電功率不穩定會嚴重影響相關機械設備的正常運行,出現運轉速度不穩定、設備損壞、短路等問題,進而導致設備運行異常。除了外接電源電壓不穩定外,設備內部電路故障也會導致電機功率不穩定,在發生故障時必須及時進行原因排查,消除安全隱患。

2.2 超負荷運轉

高爐設備基本都需持續不間斷生產,無時無刻都會產生大量煤氣,這就導致TRT機組持續超負荷工作。一般情況下,機械設備都會預留一定的超負荷空間,即便機械設備超出額定功率和負荷,但只要不超過預留的最大負荷值,短期的超負荷工作對機械設備造成的損害比較小,并不會造成機械設備出現故障頻發的現象。但是超負荷運行時間過長,機組內的相關零部件就會因超負荷運行出現嚴重磨損,尤其對于部分精密零部件,其使用壽命、工作精度等都會降低。當磨損達到一定程度時,零部件就會出現損壞,進而引起機組故障,這不僅會給鋼鐵企業造成經濟損失,還易引發安全事故。

3 余壓回收透平機組振動故障處理措施

3.1 遠程數據信息檢測管理系統

運用信息化技術可以實現對發電機械設備數據信息的時時在線監控,并準確識別相關機械設備的運行信息,提取故障的特征,明確故障的類型和故障區域,及時將故障信息通知相關運維人員,從而為TRT 機組的安全高效運轉提供有效保障。例如小波變換、經驗模態分解以及固有時間尺度分解等技術都能夠準確提取故障的信號特征。遠程數據信息檢測管理系統是由數據采集系統和現場機械設備發電建設數據采集系統構成,前者主要是利用信息化系統對相應的遠程設備進行監控,經過計算機系統的運算處理后,通過物聯網技術將指令輸送至監控數據采集系統下的遠程設備。后者則是利用信息化技術遠程操控機械設備發電數據采集信息系統,使其自動對煤氣發電運行各項設備進行數據采集和監控,并將采集到的數據信息自動錄入數據資料庫。實現對TRT 機組信息數據的自動化采集管理,提升了工作效率和效益。

3.2 科學保養機械設備預防故障

機械設備的日常維護工作非常重要,對于易磨損的設備和零部件需要做好潤滑管理,并保持機械設備間通風溫度適宜,實時檢查設備散熱、積塵的情況,避免因為散熱不及時或者灰塵積聚嚴重而引發通風散熱方面的問題,不利于機組設備的正常運行。同時為了預防機械設備因咬合問題所引起的振動,需要對設備內部的螺栓、齒輪等零件進行咬合校準,并做好墊片保養,盡可能地避免因零件錯位而造成的機械設備振動。除日常維護工作外,機械設備的全面保養維修也是必不可少的,比如灰塵清理、磨損零件更換、零件保養、電路維護等[2],這樣才能夠延長機組使用壽命,降低使用成本,提高機組運行效益。

3.3 不定時設備維護分析工作

同時TRT 機組設備管理部門應建立專門的巡邏檢查機制,不定時檢查各相關機組設備設施,尤其對于高負荷運行的零部件或者易磨損零部件,必須加強維護檢查。通過各種高新技術、精密儀器詳細檢查機組零部件有無問題,全面排查各種設備故障隱患,確保TRT機組零故障零異常運行。

4 應用實例分析

4.1 TRT發電機組基本情況

TRT煤氣透平機與發電機用剛性聯軸器聯接,3 000 r/min 轉速,發電機轉子為撓性轉子,電機為箱式結構。TRT 發電機主要參數:電機型號QFR-22-2R;轉子長度4 000 mm;二倍頻f2=2 Hz,f=100 Hz;一階臨界轉1 680 r/min;機組主軸頻率50 Hz;額定功率22 MW。

4.2 檢測及分析過程

4.2.1 結構簡圖及測點布置情況

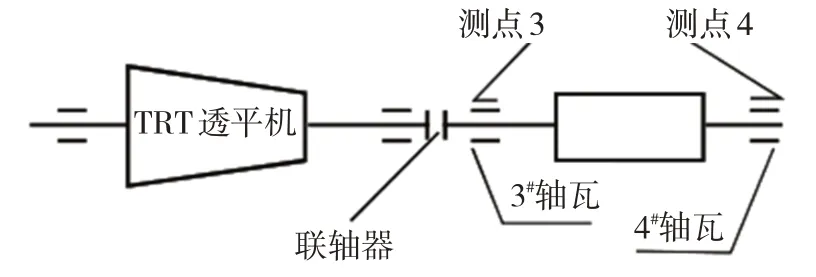

TRT發電機組的結構,包括透平機、聯軸器、發電機、軸瓦等幾部分,結構簡圖和測點步驟,見圖1。

圖1 TRT發電機組結構簡圖及測點布置

4.2.2 機組診斷分析與處理

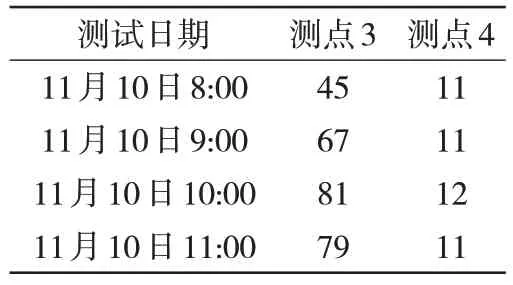

機組運行過程及振動檢測分析。發電機組于2013 年5 月投入使用,在運行中發現振動值過大,并于2013年6月更換了3#軸瓦;2014年6月3#瓦特振動過大,發電機組經中心調整后再次運行;2014年11 月,3#軸瓦的振動非常劇烈,最大值超過130 μm。經過頻段檢查后,對發電機組做出停機處理。停機前發電機組的內置振動值如表1所示(轉速為3 000 r/min)。

表1 自帶檢測振動值 μm

根據振動數據分析表1 以及相關檢測圖譜可知,發電機的軸向振動為21.66 mm/s,3#軸瓦的垂直振動為7.91 mm/s。軸向振動躍為最大徑向的50%。經研究后得出:(1)當激振力不平衡時,發電機組將主要表現在兩個層面上,分別會引起軸系的徑向和軸向振動,頻譜顯示軸向振動大大超過了徑向振動。在充分考慮轉矩振動可能性的情況下,分析發現發電機軸系的平衡精度相對比較低。(2)3#軸瓦徑向振動頻帶有二倍頻成分,造成的原因可能是電動機轉子的對中很差,必須進一步對3#軸瓦的安裝精度以及軸瓦和軸枕的對準做出檢查。(3)充分考慮3#軸瓦的劇烈振動,還需要對軸承座的基礎安裝剛度進行檢查,以確保其符合相關的要求。

機組振動缺陷處理過程。先對軸瓦進行查驗,軸瓦的側空隙偏小,軸頸與瓦包角不足,出現輕度的擦瓦印痕;透平機軸與發電機軸中心成下張嘴,張口的角度超出正常值達到0.08 mm(正常值為0.03 mm以下);另外3#軸承座二次灌漿層與一次灌漿層之間出現了脫節問題。碾磨3#軸瓦基礎,觸碰度達到80%之上,確保3#軸瓦枕力與其空隙調節在有效范圍內;碾磨4#軸瓦電動機基座,使其中心下降0.72 mm,做好發透平機軸和電機軸的對中工作,調解發電機的電機定子與電機轉子的間隙;由于在有效時間內處理二次灌漿層裂紋的難度系數大,所以只采取了緊固基礎螺栓的措施。解決完后進行試車,發電機組在過臨界值轉速比1 680 r/min時振動頻率尚在可接納范疇內,升速到2 200 r/min進行暖機,暖機后持續升速到2 950 r/min 時,振動頻率成直線升高,究其原因是由于3#軸瓦支撐剛度不夠,同時還在現場檢測出3#軸瓦基礎振動值超出正常范圍0.05 mm 以上,必須要緊急停機并及時解決問題。綜合考量對基礎進行處理可能會產生巨大影響,而且檢修周期較長,遂采用現場動平衡來減少振動值,現場動平衡在測點3處加重696 g,在測點4處加重699 g,兩配重相位相差180°。

4.3 試車情況

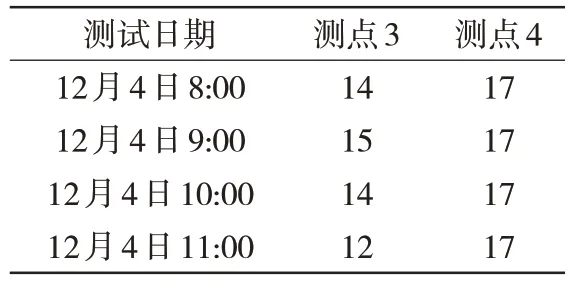

在完成檢修試車到3 000 r/min 后機組并網帶負荷,3#軸瓦振動值不斷減小,在振動穩定后重新檢測,參照ISO 3945 振動標準,機組振動狀態評價為達標。振動幅值數據見表2。

表2 處理后檢測振動幅值 μm

5 結 語

綜上所述,TRT發電機組能夠充分利用高爐爐頂煤氣的熱能和壓力能,將其轉化為電能,提高資源利用率,為冶金企業創造更多的經濟效益。現階段需要積極分析和研究TRT機組振動故障,明確故障的原因,做好對TRT 發電機組的維護檢修,最大程度保證其高效運行,不斷提升機組運行效益。