石橫2#高爐直吹管燒穿的原因分析及改進

張凱凱,常 璐,唐 榮,張憲民

(石橫特鋼集團有限公司煉鐵廠,山東 泰安271612)

1 前 言

石橫特鋼2#高爐設計容積為450 m3,第3 代爐役設有 16 個風口,1 個出鐵口,于 2015 年 2 月 20 日開爐。由于第3代爐役由14個風口改造為16個風口后,風口套與直吹管間距縮小,中小套進出水管與管體接觸現象較多,噴吹管槍道處耐材厚度僅約20 mm,火管表面測溫長期在260~330 ℃(夏季達300~350 ℃)。尤其在高冶強、大富氧生產模式下,原直吹管利舊維修后與高爐工況的變化存在不適應問題,以致直吹管前端鋼頭至槍道部位溫度較高,發紅、甚至燒穿等問題逐漸暴露出來;為此,進行原因分析及改進。

2 直吹管燒穿的原因

直吹管由端頭、管體、噴吹管、尾部法蘭四部分組成,是高爐送風支管的一部分,尾部與彎管相連,端頭與風口緊密相連,一旦直吹管耐材出現疲勞或施工過程處理不當,很容易誘發直吹管燒穿事故。2017 年11 月,為提高冶煉強度以增加高爐產量和強化噴吹燃料在風口前燃燒[1],高爐富氧由2 500 m3/h 增加至 4 100 m3/h,2018 年 11 月 2 日與 2019 年4 月7 日,石橫2#高爐直吹管燒穿兩次,原因分析如下。

2.1 煤槍磨漏造成燒穿

2018年11月2日,6#直吹管前端槍道外側與端頭連接部位燒出,管體前端長度200 mm,整個圓周方向燒損2/3。煤槍露出槍道部位存在寬8 mm、長15 mm的孔洞。通過直吹管鋼殼的燒損程度,槍道周圍耐材燒損情況,結合高爐高富氧高冶強冶煉情況綜合判斷,煤槍磨損導致煤粉泄漏,煤粉在槍道周圍燃燒,溫度升高,造成槍道部位耐材薄弱點出現縫隙,在高溫、富氧催化下,直吹管燒穿。

2.2 直吹管耐材質量造成的燒穿

2019年4月7日,14#直吹管前端管體燒損掉3/4,直吹管耐材燒損掉3/5。根據直吹管燒損的嚴重程度及較短的使用壽命判斷,此件直吹管施工過程中廢舊耐材清理不徹底或耐材質量不穩定,導致耐材疲勞后與管體鋼殼整體脫落,引發直吹管燒穿。

3 提高直吹管壽命和質量的措施

3.1 提高直吹管內襯澆注料的質量

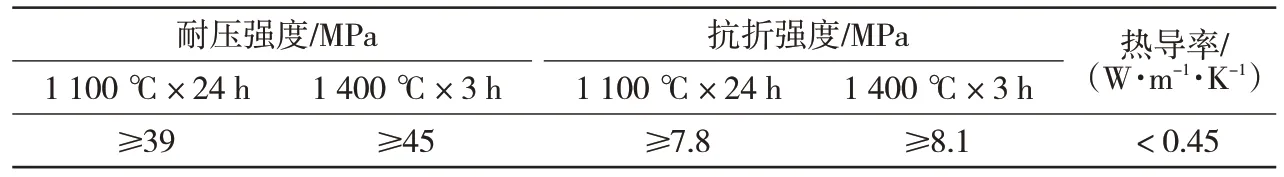

根據使用情況對比分析,利舊修復直吹管質量穩定性較差,石橫2#高爐直吹管到期后全部更換采購新件。要求制作廠家彎頭、直吹管耐材都為一次澆筑成型,減少接縫,槍位澆筑要滿漿,避免槍位與直吹管的耐材存在較大間隙,進而減少薄弱環節的存在。嚴格控制耐材配水量,成型后經24 h自然養護、風干后,再用天燃氣烘烤,自澆注到烘烤完畢始終固定在同一維修臺上,以減少吊裝運輸對彎頭直吹管的磕碰。直吹管前端的球面與鋼殼的焊接必須使用規定的不銹鋼焊條,嚴格按照GB 50683—2011《現場設備、工業管道焊接工程施工質量驗收規范》中第8項焊縫質量檢驗相關條款Ⅰ類等級進行焊接施工。由于送風裝置直接接觸高溫、高壓富氧熱風,工況條件惡劣,且直吹管受空間限制,內襯澆注料厚度相對較薄,這就要求直吹管內襯澆注料必須有更高的耐壓、抗折強度和較低的熱導率。直吹管內襯澆注料指標要求如表1所示。

表1 直吹管內襯澆注料指標要求

3.2 采用新型煤槍

噴煤槍是高爐風口工作條件最惡劣的部件[2],在高爐富氧狀態下,噴煤槍前端存在一個局部的富氧區和旋流區。隨著噴煤比和富氧率提高,旋流數增大,富氧區域越靠近煤槍,煤槍損壞速度越快。因此改進其結構和材質、提高其壽命,是防止直吹管前端頭燒穿有效方法。石橫2#高爐將高爐噴煤用煤槍材質由不銹鋼TP321改為310S,提高了煤槍的耐磨、耐高溫和抗腐蝕性能[3]。同時部分使用金屬陶瓷復合煤槍,大大延長了煤槍壽命,減少了更換煤槍的頻次,降低了更換煤槍期間對槍道耐材的磨損,進而延長了直吹管壽命。同時為了解決噴煤槍頭折彎部分的磨蝕、燒損等問題,除了對槍包進行改造,嚴格控制噴煤槍插人吹管深度,要求噴煤槍插入小套100 mm。

3.3 加強直吹管進廠檢驗

3.3.1 強度要求

高爐送風裝置的鋼結構殼體應進行殼體強度及耐壓檢驗,所有焊縫均進行無損超聲波探傷檢測,不合格部位必須將原焊口打磨后打坡口重新焊接處理。送風裝置的鋼結構部分給定工作壓力1.5倍的耐壓試驗,保持時間15~20 min,要求無泄漏現象。

3.3.2 內襯澆注要求

內襯耐材澆注必須一次成型,保證耐材不脫落,內襯表面光滑,密實度達標,不存在局部裂紋及空洞。耐火材料澆注后,嚴防受潮和碰撞。高爐進風裝置密封面處(直吹管與彎頭接觸面)應連接可靠,密封、緊固后進行工作壓力1.5倍打壓試驗。

3.3.3 外觀質量要求

高爐送風裝置部件表面進行涂漆前應做除銹處理,涂漆使用底漆、面漆應按適用溫度選用,表面涂漆后不允許出現龜裂、剝落等現象,外觀質量達到YB/T 4191—2009《高爐進風裝置行業標準》。

3.4 加強日常點檢維護

3.4.1 建立臺賬

建立健全所有直吹管的管理臺賬,包括進廠日期、外觀質量、技監部探傷質檢單、直吹管烘烤記錄、上線日期、直吹管編號、噴煤槍使用情況登記等信息。計算好直吹管合理的上下線周期,做到直吹管的運行情況跟蹤,科學、循環使用。

3.4.2 備件維護

新制作的直吹管,增加常溫保養時間和低溫烘烤時間,以便所剩水分在完全不對材料產生強度危害的基礎上完全蒸發。彎頭、直吹管備件進廠后,由水煤崗位負責放置于干燥的環境中,并做好防水、防潮措施。托運吊裝時輕拿輕放,防止重大沖擊造成內部觀察不到的裂紋;若彎頭、直吹管在現場放置40 d后未使用,上線之前需經過低溫長時間烘烤,溫度在300~350 ℃、烘烤時間控制在48 h,以保證水分充分揮發。烘烤設備的作用長度要足夠長,以保證能烘烤到彎頭窺視孔處,水分蒸汽被推移到空氣中。

3.4.3 點檢維護

嚴格點檢標準,將鵝頸管至直吹管之間耐材的點檢頻次改為每4 h1 次,即每班8 h 點檢兩次。彎頭、直吹管溫度控制要求≤350 ℃,超出350 ℃的直吹管必須打高壓風降溫,點檢頻次改為每班8 h 平均3次。溫度超出380 ℃時,除打高壓風冷卻外,每2 h 有針對性的點檢1 次,做好點檢記錄,甚至派專人監護;彎頭、直吹管表面溫度超過400 ℃時,必須休風更換。

4 結 語

石橫2#高爐通過研究直吹管設計尺寸特點、研究其生產工藝流程,對使用過程中的問題進行全面排查。根據直吹管使用情況,制定科學的點檢、使用管理制度,不斷改進耐材和煤槍質量,改進烘烤工藝,對直吹管的使用形成閉環管理,達到延長直吹管使用壽命的目的。采用以上措施后,高爐直吹管發紅和燒穿的問題得到解決,提高了直吹管的質量和使用壽命,實現了小高爐薄壁內襯直吹管的長期安全使用。