一種小型立式加工中心建模及有限元分析

王興東,蔣宇輝,楊秀芝,王子涵,黃付華

(1.武漢科技大學 冶金裝備及其控制教育部重點實驗室,湖北 武漢 430081;2.湖北理工學院 機電學院,湖北 黃石 435003;3.湖北寶科智能裝備有限公司,湖北 黃石 435006)

隨著科學技術的不斷進步,立式加工中心的結構設計與分析思想理論高速發展。尤其是在信息技術快速更新的今天,計算機技術已經在數據計算與處理、質量控制、模態仿真分析等多方面得到了廣泛的應用,有限元分析技術水平有了顯著的提高,這都使得立式加工中心在結構設計與有限元分析方面的手段更加多樣化[1]。

立式加工中心是集NC技術和計算機技術于一身的新型機械加工設備,目前已逐漸取代了傳統的機械加工設備,由于其高效率、高精度、高自動化的加工特點[2]。數控技術將計算機、電子科技、數據信息處理和仿真分析等新興技術結合在一起[3]。本文對立式加工中心所用鑄件進行材料分析并根據力學原理進行結構設計,利用 Solidworks 軟件建立雙層箱型底座三維模型,將三維模型導入Ansys Workbench有限元分析軟件,并建立有限元分析模型,根據立式加工中心各部件結構及工作原理,對其部件進行結構動力學分析,在分析各部件滿足靜強度的前提下,重點分析立式加工中心整體的動態特性。

1 各部件結構設計

1.1 鑄件材料選型

立式加工中心主要部件包括底座、立柱、鞍座、工作臺和頭部。以上每個部件都是數控機床的基石,也是性能的保障,因此材料選型至關重要。鑄件材料采用HT300鑄鐵,材料為各向同性、介質均勻,力學性能遠高于市面HT200和HT250普通品牌鑄鐵,而HT350的價格過高且性能過剩,因此不是最優選擇。鑄鐵經過高溫退火爐內冷卻,經6個月以上自然時效,久不變形。

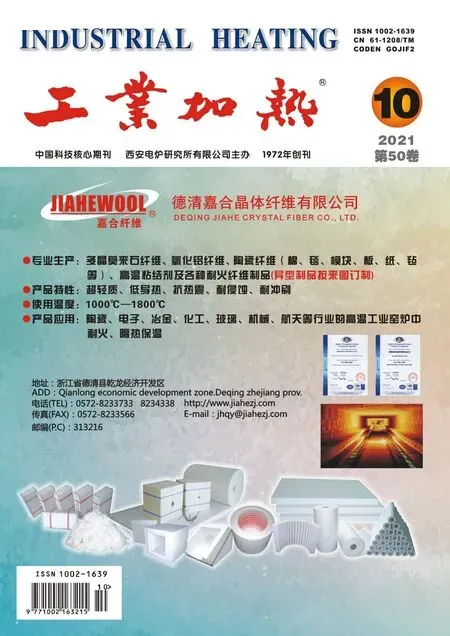

HT300 材料特性如表1所示。

表1 HT300材料特性

1.2 部件壁厚確定

根據表2選取立式加工中心壁厚,由表2可知,外壁厚為18 mm,內壁厚為16 mm,筋的厚度為12 mm,在所計算床身壁厚結果的基礎上適當加厚,最終確定床身外壁厚為25 mm,內壁厚為 20 mm,筋的厚度為15 mm。

表2 灰口鑄鐵件壁厚參考值 mm

通過以上分析可以得出各個部件相應的結構圖。

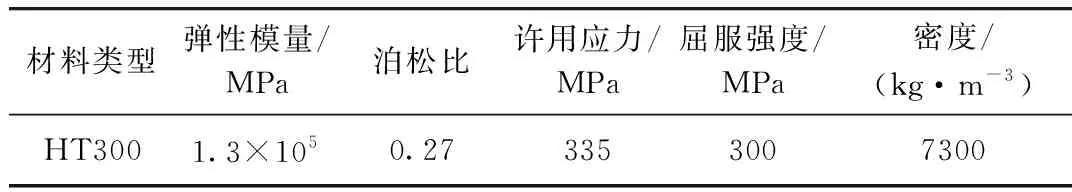

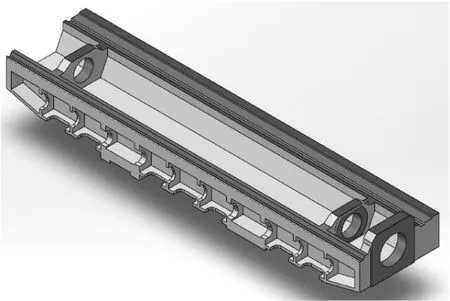

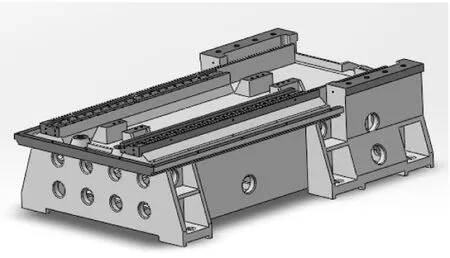

底座內部結構如圖1所示,采用雙層箱型結構設計,機身的穩定性,抗變形及剛性都會遠遠高于普通單層結構。底座地腳采用外八設計,讓底座放置更穩固。

圖1 底座結構剖視圖

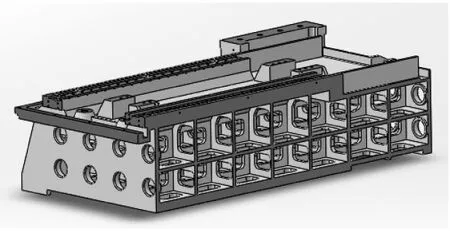

立柱內部結構如圖2所示,采用人字形接頭結構設計,內部筋采用X型布局,受力更均勻,機身更穩定。

圖2 立柱結構剖視圖

鞍座內部結構如圖3所示,采用船形剛度結構設計,大跨距支撐,整體設計依據貝賽爾點物理抗變形原理,使鑄件獲得最佳抗變形結構。

圖3 鞍座結構剖視圖

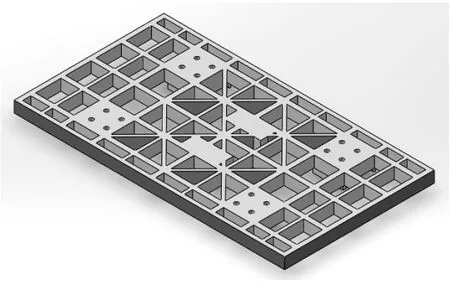

工作臺內部結構如圖4所示,工作臺采用十字形網格結構加長設計,使用面積大于工作行程,方便作業裝夾。表面經過高頻淬火,精工研磨,持久保持加工精度。

圖4 工作臺結構剖視圖

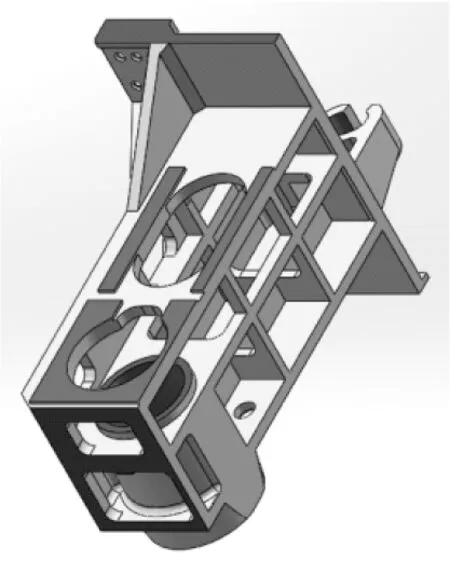

頭部內部結構如圖5所示,采用箱型機構設計,裝配高度等于懸臂長度,減少主軸因懸臂過長導致的振動,強度高,銑削過程更穩定,精度高。

圖5 頭部結構剖視圖

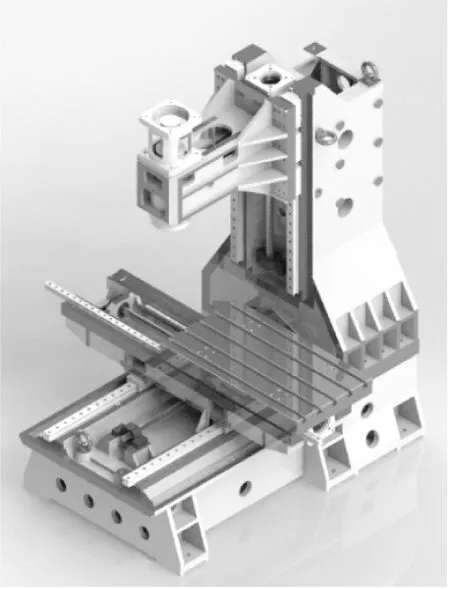

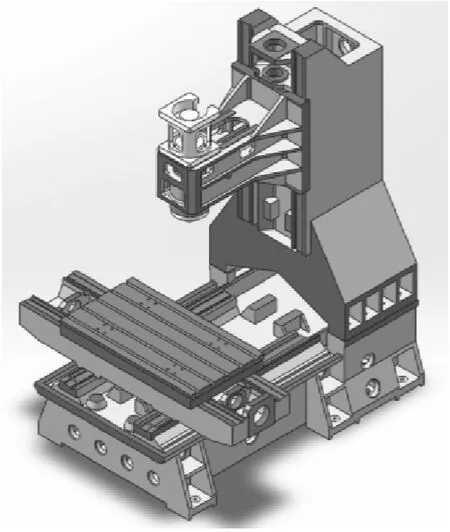

通過對每個部件進行物理學分析和設計,最終得到立式加工中心的整體結構設計圖,如圖6所示。

圖6 立式加工中心整體結構圖

2 三維建模及靜力學分析

2.1 三維建模

對各部件建立模型有多種方法,其中最具有代表性的有以下兩種:第一種是在Solidworks建模軟件中建立模型,再轉化成為 X-T格式后,將文件保存至 Ansys 軟件,再將其導入Ansys Workbench軟件中;第二種則是利用Ansys Workbench中自帶的幾何創建模塊直接對立式加工中心的零部件進行有限元模型建立。由于Ansys運用于特定的實體建模能力方面相比Solidworks的相關功能稍顯不足,故本文對模型的建立采用第一種方法,再對其進行網格劃分等操作,建立機床零部件的有限元模型,本文以底座為例進行零部件建模仿真分析,底座結構圖如圖7所示。

圖7 底座結構圖

2.2 結構簡化及網格劃分

對底座中細小特征,例如油槽、螺紋孔及倒角等特征替換為實體,將模型的各處特殊命令轉化為一般命令[4]。經過對立式加工中心零部件的微小特征的簡化處理,去掉對分析結果幾乎沒有影響的微小特征,減少有限元模型的特征數量,在很大程度上提高了模型有限元網格劃分效率[5],如圖8所示。

圖8 結構簡化后的底座

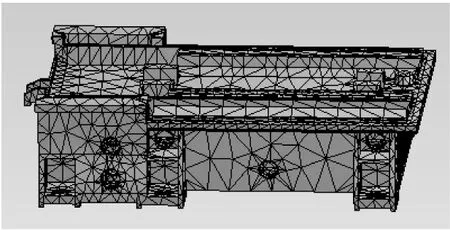

底座網格模型如圖9所示,網格劃分后模型的單元總數為47 486個,節點總數為94 192個。

圖9 網格劃分后的底座

2.3 建立底座有限元分析

2.3.1 確定約束條件及載荷

底座直接安裝于地基之上,因此約束底部六個平面即可,如圖10中A所示。由相關公式可知:

(1)

式中:P為壓強,Pa;F為壓力, N;S為受力面積, m2。

安裝立柱的受力面積為0.1 m2,立柱質量792 kg,約為7 762 N,測量值需略高于實際值,因此取值8 000 N,由此可知壓強為80 000 Pa,即0.08 MPa,如圖10中B所示。

安裝導軌的受力面積為0.1m2,工作臺質量455 kg,約為4 459 N,考慮到加工件自重,因此取值5 000 N,由此可知壓強為50 000 Pa,即0.05 MPa,如圖10中C所示。同時還有底座自重達1 154 kg,約為11 309 N,也會產生相應的形變,如圖10中D所示。

2.3.2 靜力學分析

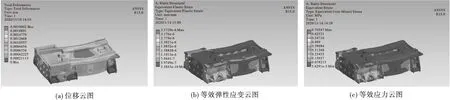

通過Ansys Workbench軟件分析得到底座的位移云圖、等效彈性應變云圖和等效應力云圖。位移云圖和等效彈性應變云清晰地顯示底座每個位置所產生的形變量,分析結構剛性能否達到工作要求;等效應力云圖可以看出最大應力的數值,然后和材料的許用應力進行比較,如果在允許的范圍內則可以判斷出滿足工作所需的強度要求[6]。

由圖11可知,底座最大位移量為1.9 μm,最大彈性應變為3.57×10-6,最大應力為0.7 MPa,通過表1可知,HT300的許用應力為335 MPa,計算得到的最大應力遠小于許用應力值,因此該結構完全滿足工作要求。

圖11 底座各應力云圖

2.3.3 模態分析

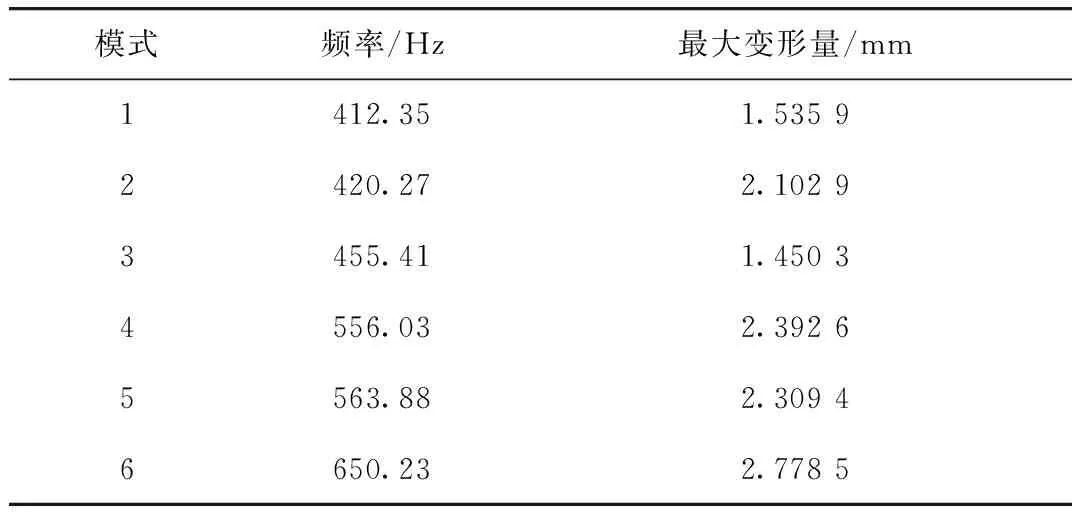

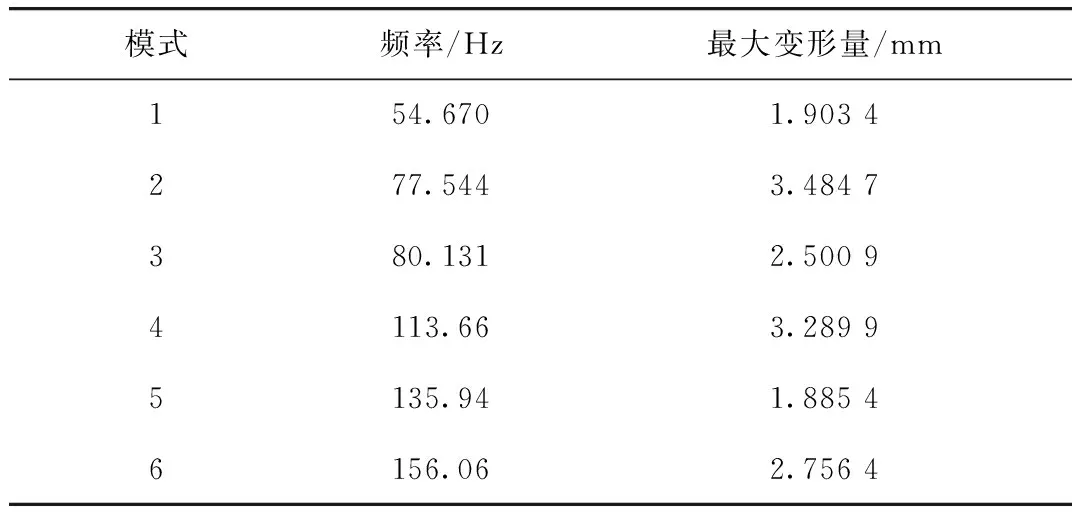

由圖12可知,通過Ansys Workbench軟件分析進行模態分析,一般取前六階作數據分析,前六階固有頻率如表3所示。

表3 底座前六階固有頻率

圖12 機床前六階模態圖

通過圖12可知,底座前六階固有頻率全部不在激振頻率范圍內,且全為局部振型,最大變形量皆在較小區域內波動,對底座及整體機床的加工精度幾乎無影響,其他部件也分別通過靜力學分析和模態分析,實驗結果表明:各個鑄件都完全滿足立式加工中心剛度要求。

2.4 立式加工中心整體有限元分析

2.4.1 靜力學分析

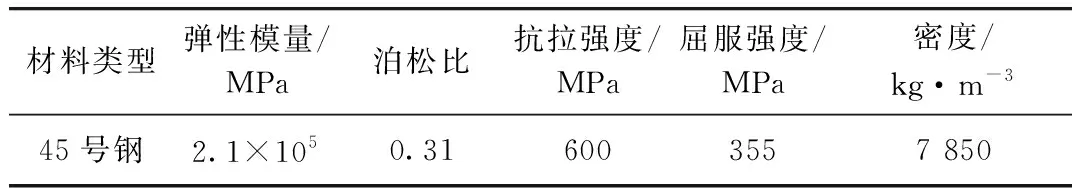

在 SolidWorks 中建立好立式加工中心三維模型并簡化成X-T模式后導入ANSYS Workbench軟件,并添加材料屬性,對其進行劃分網格,立式加工中心主要采用灰鑄鐵 HT300和45號強度鋼兩種材料,HT300材料特性如表1所示,45號強度鋼材料的適用結構以及需要設置的各項參數如表4所示。

表4 45號強度鋼材料特性

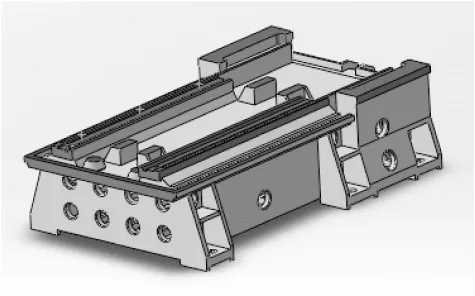

對立式加工中心零部件的微小特征進行簡化處理,去掉對分析結果幾乎沒有影響的微小特征,如圖13所示。

圖13 簡化后的線軌加工中心

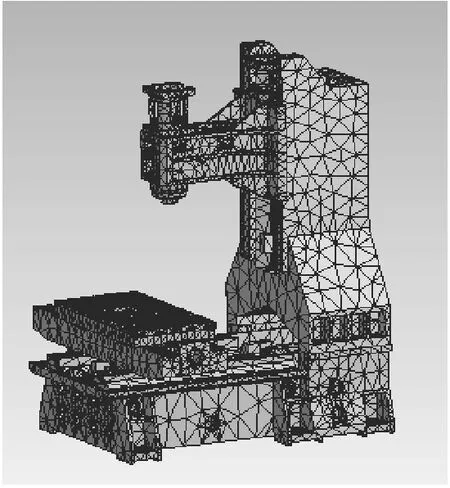

對線軌加工中心進行網格劃分,網格劃分后模型的單元總數為110 358個,節點總數為210 428個,如圖14所示。

圖14 網格劃分后的模型

整體通過底座安裝于地面之上,因此對底座底部六個平面全約束。通過添加銑削力相關的載荷達到分析目的,同時還有整體自重,通過Ansys Workbench軟件分析得到裝配體的位移云圖、等效彈性應變云圖和等效應力云圖。位移云圖和等效彈性應變云圖能夠清晰地顯示出裝配體每個位置所產生的形變量,分析結構剛性能否達到工作要求;等效應力云圖可以看出最大應力的數值,然后和材料的許用應力進行比較,得出裝配體的剛性特性。

由圖15可知,機床整體最大位移量為0.123 mm,最大彈性應變為2.25×10-4,最大應力為23.1 MPa,通過表1可知,HT300的許用應力為335 MPa,計算得到的最大應力遠小于許用應力值,因此完全滿足工作要求。

圖15 線軌加工中心各應力云圖

2.4.2 立式加工中心整體模態分析

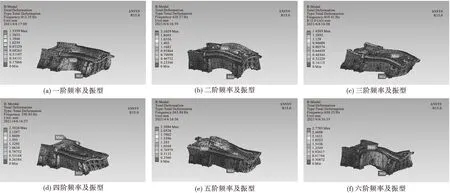

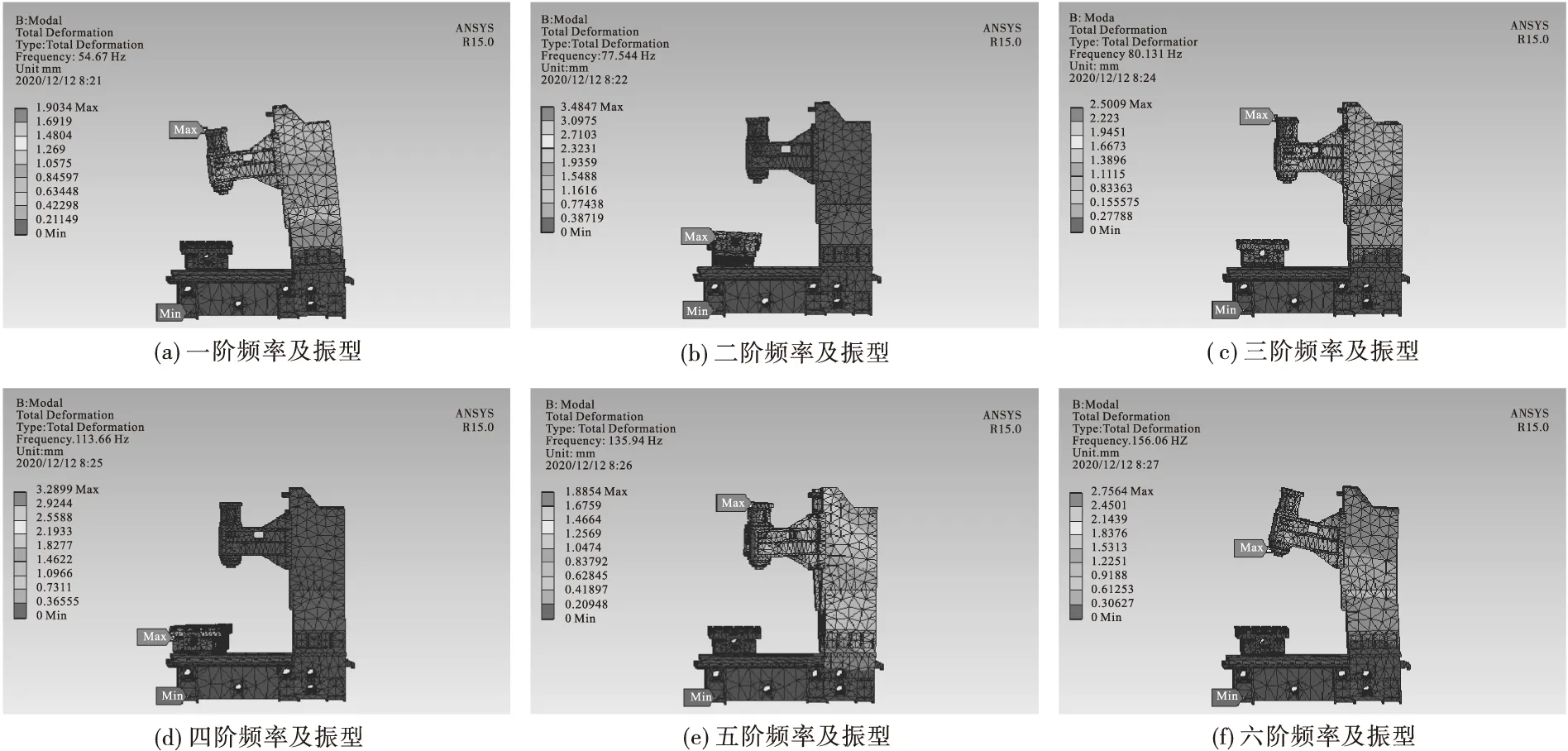

由圖16可知,通過Ansys Workbench軟件分析進行模態分析,取前六階作數據分析,前六階固有頻率如表5所示。

表5 鞍座前六階固有頻率

圖16 立式加工中心前六階模態圖

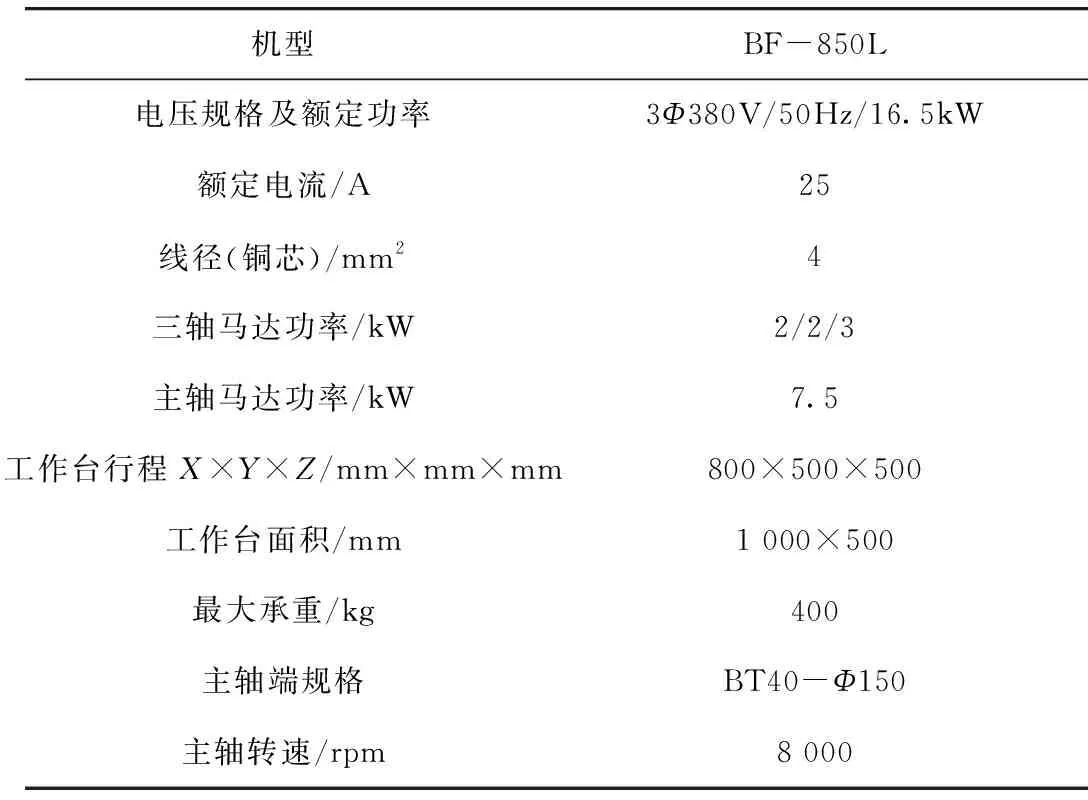

根據表6立式加工中心設計參數,結合表5及圖16分析表明:機床前六階固有頻率全部不在激振頻率范圍內且全為局部振型,車削工況下主軸的設計最大轉速為8 000 rpm,其工作激勵頻率最大為28 Hz,在該工況下,整機低階固有頻率均在激振頻率之上且控制在一定范圍內,證明機床動態性能良好。銑削工況下,銑削主軸的設計轉速最大為6 000 rpm,用于精銑加工,銑刀通常為6刃,其工作激勵頻率最大為50 Hz,在該工況下,整機低階固有頻率同樣均在激振頻率之上,最大變形量皆在較小區域內波動,對整體機床的加工精度無影響[7]。

表6 立式加工中心技術參數

3 結 論

通過三維設計及力學仿真驗證,最終得出立式加工中心滿足設計要求,對各立式加工中心設計提供一種可行性方案,為進一步優化設計提供基礎數據。