輕循環油制備單環芳烴工藝研究

魏子東,淡勇,楊東元,潘柳依,王軍峰,孫育斌,劉俊霞,李穩宏

(1.西北大學 化工學院,陜西 西安 710069;2.陜西延長石油(集團)有限責任公司,陜西 西安 710061)

輕質芳烴,如苯、甲苯、二甲苯(BTX)是工業上重要的基本化工原料,用途非常廣泛[1]。傳統生產BTX采用以石腦油為原料,通過催化重整等工藝完成[2],由于其原料來源限制多、工藝過程復雜,因此需要開發新的BTX途徑。

目前,研究方向以重質油加氫轉化產BTX為主[3],而在煉油廠的產油中輕循環油(LCO)值得關注[4-8]。LCO具有高芳烴、密度大、硫氮含量少及安定性差特點[9],將LCO中較高多環芳烴轉換輕芳烴等高附加值產品則是一條經濟、有效加工途徑。

本文以LCO為原料,在考察溫度對單段加氫后產品族組成變化和硫氮基礎上,開展兩段加氫實驗。

1 實驗部分

1.1 材料與儀器

擬薄水鋁石(HC-07)、SB粉、田菁粉、小孔氧化鋁、氧化鉬、堿式碳酸鎳均為工業級;磷酸、HNO3均為化學純;輕循環油(LCO)來自陜北某煉油廠,其理化性質見表1,烴類組成見表2,總芳烴質量分數為61.6%,其中單環芳烴含量為31.1%,占芳烴比例約為50.5%,雙環芳烴占總芳烴比例為49.5%;長慶直餾煤油;長慶常壓柴油;二硫化碳、乙醇、氫氧化鈉、稀硫酸均為分析純。

表1 LCO油品性質檢測結果Table 1 Test results of LCO oil properties

表2 LCO原料烴類組成Table 2 Composition of hydrocarbons in LCO feedstock

LC-223鼓風干燥箱;SX2-4-10高溫箱式電阻爐(馬弗爐);F-26雙螺桿擠條機;TDP-5N碾壓機;PL2002電子天平;SZCL數顯調溫攪拌電熱套;RPP-2000SN硫氮檢測儀;DRD-100恩式蒸餾儀;ZQS6-5000A強度儀;LC-CQ-10F固相萃取柱。

1.2 催化劑制備

1.2.1 載體制備 將田菁粉與擬薄水鋁石混合,加入碾壓機,干混約20~30 min。將部分水與小孔氧化鋁混合,攪拌均勻。將HNO3加入剩余水中,倒入小孔氧化鋁攪拌成白色膠狀。將白色膠狀物放入碾壓機,碾壓30 min。出料,放入擠條機混捏,將擠出催化劑條在120 ℃下干燥4 h,進行焙燒,得到載體。

1.2.2 浸漬劑制備 取350 mL去離子水倒入三口燒瓶中,攪拌并升溫,依次加入磷酸、氧化鉬和堿式碳酸鎳,用橡膠塞塞住瓶口。待溫度升至95 ℃后,攪拌溶液30 min,倒入500 mL量筒,定容備用。

1.2.3 催化劑制備 將活性組分對載體進行浸漬,于燒杯中養生約2 h。養生結束后,將催化劑鋪平干燥后焙燒(焙燒條件:180 min內由室溫升溫至450 ℃,并保持4 h),得到Ni-Mo-P/γ-Al2O3加氫專用催化劑。

1.3 催化劑預處理

1.3.1 催化劑裝填 將催化劑剪成長度1~2 mm。用量筒稱取25 mL,將20 mL催化劑與20 mL粒徑為1 mm瓷球(稀釋劑)充分混合后填裝。固定床裝置低端首先裝20 mL的2 mm的小瓷球,防止堵塞篩板,再加入10 mL的1 mm的小瓷球。中段將小瓷球和催化劑各20 mL混合裝入。上端裝入30 mL的1 mm小瓷球,催化劑填裝總高度約30 cm,高徑比約為11.2,其中在中段催化劑與小瓷球混合裝入時需要催化劑長短與小瓷球大小相一致,原因是催化劑粒徑過大,會導致空隙而產生溝流現象。

1.3.2 催化劑預硫化與鈍化 在催化劑填裝完成后,對裝置進行嚴格氣密性檢查以保證實驗過程安全可靠。在氣密性檢查后,對催化劑進行預硫化,采用含有2% CS2的直餾煤油作為原料,反應壓力入口為6.4 MPa,氫氣流量為350 mL/min,硫化油流量為60 mL/h,預硫化時間共計24 h。為保持催化劑的催化活性,在預硫化結束后使用常壓柴油對催化劑進行鈍化。鈍化工藝為溫度320 ℃,壓力6.4 MPa,氫油比600,空速2.0 h-1,且初活穩定時間為48 h。

1.4 加氫實驗

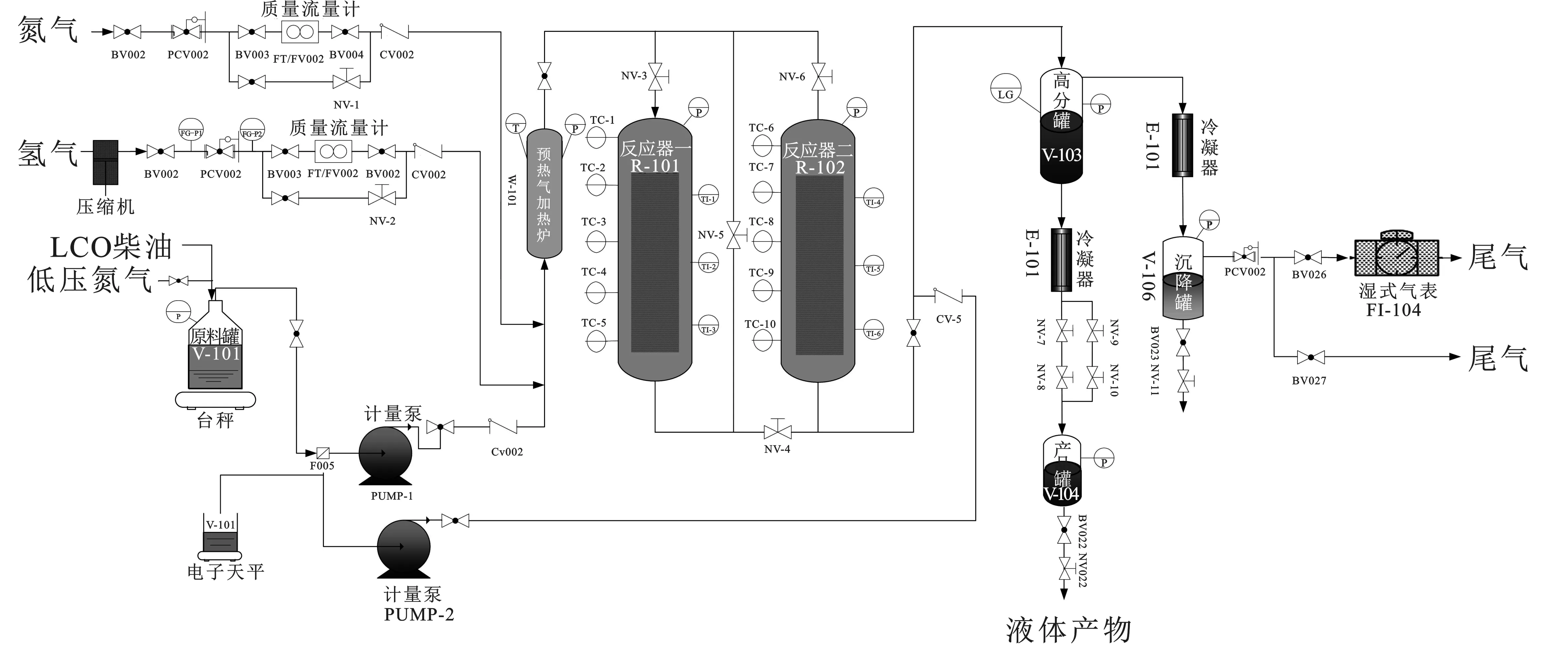

1.4.1 單管加氫 采用自行設計的一套100 mL×2雙管串/并聯加氫實驗裝置,其工藝流程見圖1。

在單管加氫過程中,先將裝置進行氮氣吹掃,然后一路高壓氫氣由質量流量計計量后,經過單向閥在管線內與液相混合后進入反應器內反應。液相則由通過電子天平和計量泵連鎖控制和計量后與氣相進行反應,將NV-5與NV-6閥門關閉,使氣液在單管中反應,產物先進高壓分離罐中,液體隨后進入低分罐,在取樣時先將雙針型閥關閉,打開排氣閥放空,將分離后的液體經過雙針型閥手動放空取樣。從高分罐頂部出來的氣體經冷凝后經濕式氣表排空。

1.4.2 雙管加氫 在雙管加氫反應中,按照單管填裝催化劑方案,將催化劑裝入雙管內,關閉閥NV-5與NV-7,使裝置改為雙管串聯系統,在氣體進料系統與液體進料系統以及分離系統過程中與單管加氫類似。

1.4.3 產物后處理 加氫產物后處理包括堿洗與兩次水洗。堿洗目的是去除其中溶于水的H2S氣體,避免之后對產物性質的影響。兩次水洗一是由于所得產物中有少量高密度雜質,故通過兩次水洗使雜質進入下層水溶液中;二是由于產物較混濁,通過兩次水洗使產物透明清澈。

1.4.3.1 堿洗 將5% NaOH 90 mL堿液倒入500 mL的細口瓶中,將裝置上的取樣管線直接通入堿液瓶中的液面以下,取樣結束后,搖動取樣瓶至少5 min,使樣品與堿液充分混合,完成堿洗過程。

1.4.3.2 水洗 堿洗完成后,用250 mL分液漏斗分離出堿液。對樣品進行兩次水洗,方法同堿洗過程。

1.5 實驗結果判定指標和檢測方法

LCO加氫過程發生加氫飽和反應的物質為雙環及雙環以上芳烴,這些芳烴統稱為多環芳烴。在探索芳烴加氫飽和反應中,可以忽略環烷烴、芳烴等開環以及環烷烴等異構化反應,同時將烷基苯、茚滿、四氫萘以及茚類統稱為單環芳烴。為了研究反應過程優劣,確定了兩個判斷指標,其計算公式如下:

多環芳烴飽和率=(w1-w2)/w1×100%

單環芳烴選擇性=(w4-w3)/(w1-w2)×100%

式中w1——原料多環芳烴質量分數,%;

w2——加氫反應后多環芳烴質量分數,%;

w3——原料中單環芳烴質量分數,%;

w4——加氫反應后單環芳烴質量分數,%。

總硫含量測定(紫外熒光法)采用SH/T 0689標準,氮含量測定(氧化燃燒和化學發光法)采用SH/T 0657標準,油品族組成檢測采用《SH/T 0606—2005中間餾分烴類組成測定法》。

2 結果與討論

2.1 LCO單管加氫反應族組成[10-11]

在前期探索條件的基礎上,本次實驗在反應壓力6 MPa,空速1.0 h-1和氫油比600條件下,重點考察在280~360 ℃下的單環芳烴收率大小。圖2為LCO在不同溫度下加氫產品族組成。

由圖2可知,當溫度在280~320 ℃范圍時,單環芳烴收率達到最高,為47.0%,飽和烴質量分數增加2.4%,總芳烴質量分數降低1.5%;在320 ℃時,芳烴中的雙環芳烴質量分數減少量最大為17.4%,單環芳烴收率增加15.9%,單環芳烴增加量占多環芳烴減少量的91.3%,這說明單環芳烴增加大部分來自多環芳烴的轉化。隨加氫深度的增加,在反應溫度為360 ℃時,總芳烴含量迅速下降至47.2%,鏈烷烴少量增加,而單環芳烴收率則由320 ℃的47.0%下降至38.7%。單環芳烴含量隨溫度升高先增加后降低,雙環芳烴與三環芳烴也隨溫度升高而逐漸減少。單環芳烴收率先增加后降低的這一現象可以表述為動態化學平衡過程:由于當溫度升高時單環芳烴向飽和烴轉化速率(量)大于多環芳烴向單環芳烴的轉化量。隨著反應的進行,雖然多環芳烴的環數較單環芳烴較易打開第一個環,但是當多環芳烴環數較多時則不能迅速轉換為單環,所以結構簡單的多環與單環芳烴、飽和烴之間的平衡先占反應優勢,當隨著反應溫度繼續增加,結構簡單的多環芳烴迅速轉化、單環增多。然后溫度過高使復雜結構多環芳烴向簡單多環芳烴轉化和單環芳烴向飽和烴轉化兩個平衡的決速步驟,簡單結構的多環芳烴向單環芳烴轉化為非決速步驟,所以單環芳烴不宜保留。故為了能得到更高的單環芳烴收率,選擇反應溫度不能過高。

LCO加氫主要目標是使多環芳烴飽和率及單環芳烴選擇性增加,圖3為在單管反應器中多環芳烴飽和率、單環芳烴選擇性隨溫度變化圖。

由圖3可知,多環芳烴飽和率隨溫度升高而逐漸增高,而單環芳烴選擇性隨著溫度升高而迅速下降,單環芳烴收率在320 ℃時達到最高為47.0%。在溫度280 ℃時,雖然單環芳烴選擇性很高,近90%,但是多環芳烴飽和率卻只有55.1%,導致單環芳烴含量相對較低。≥340 ℃時,多環飽和率有所上升,但是單環芳烴選擇性又大幅下降到35.9%。因此,單環芳烴選擇性與多環芳烴飽和率存在拮抗關系。

2.2 硫氮含量分析

柴油中所含高硫氮會造成環境污染,因此對硫氮的脫出是加氫精制的重要目的,圖4為溫度對硫氮含量的影響。

由圖4可知,溫度升高,硫、氮含量減少,反應逐漸進入熱力學控制區,從多環芳烴到單環芳烴再到飽和烴的連串過程已經達到熱力學平衡。因為隨著溫度的增加,多環芳烴含量基本維持不變,甚至因縮合反應而略增,并且多環芳烴分子內部所包含的硫、氮較難脫除。所以,即使隨著溫度的增加,硫、氮含量也只能維持在某一較低的值附近,而不能完全為零,也就是說硫、氮不可能被完全脫除。

含氮化合物多存在于較高鎦程的多環芳烴組分中,說明氮含量較多的多環芳烴飽和率較低,在脫氮率較低的溫度范圍內,加氫飽和率低,對應著較高的單環芳烴選擇性,最終產物中單環芳烴的含量可能較高。

LCO單管反應器中加氫制備單環芳烴,320 ℃為最優化條件,在此條件下多環芳烴飽和率66.9%,單環芳烴選擇性77.9%,單環芳烴收率最高達到47%,此時氮含量與硫含量分別為83.3,46.9 mg/kg。通過對氮含量分析可知,為保持較高的單環芳烴收率及選擇性,溫度不宜過高。

綜上,通過族組成分析以及對脫氮率效果分析,優選320 ℃為最佳反應溫度。此時單環芳烴收率最高,對之后的BTX轉化也較為有利。

2.3 LCO在雙管反應器中加氫產物分布

兩段加氫在第一反應器中控制較低溫度,提高單環芳烴選擇性,而在第二反應器中采用高溫高空速在多環芳烴充分轉化的同時而有限度的深度飽和。

LCO在第一反應器中溫度300 ℃,空速1.0-1條件下加氫,在第二反應器中將空速調節為3.0 h-1,進行300~360 ℃的溫度梯度實驗,編號記為TS-1~TS-4。其中置換時間與取樣間隔時間分別為24,4 h。加氫產物族組成見圖5。

由圖5可知,雙管加氫反應器中總芳烴含量比單管反應器加氫產物低1.3%,多環芳烴含量低3.4%,單環芳烴含量多2.1%,在多環芳烴轉化中一部分生成烷烴(約1.3%)。在雙管反應系統中,第一反應器控溫為300 ℃時,第二反應器溫度由300~360 ℃條件下,多環芳烴飽和率隨溫度升高而逐漸下降,單環芳烴選擇性下降明顯,由83.4%下降至64.7%,說明其受溫度影響較大。并可看出在一段與二段均為300 ℃時,單環芳烴選擇性(71.4%)與多環芳烴飽和率最優(83.4%)。

雙管反應器中單環芳烴收率與選擇性及多環芳烴飽和率隨溫度變化見圖6。

由圖4與圖6可知,在二段加氫保持大空速條件下,單管與雙管反應中多環芳烴飽和率與單環芳烴選擇性變化趨勢相近,且隨著溫度升高,單環芳烴選擇性均下降,而在單管反應中,在360 ℃時單環選擇性已經降到35%左右,而雙管反應器中,單環芳烴雖然也下降明顯,但是單環芳烴選擇性仍能控制在64%左右。說明兩段加氫優于單管加氫工藝,可實現高的多環芳烴飽和率下輕質芳烴收率最大化(51.4%),在保持多環芳烴飽和率與單環芳烴選擇性分別增加5.5%與4.5%的情況下,比單管反應單環芳烴收率增加4.4個百分點(9.4%)。

3 結論

(1)單管反應器中進行LCO加氫制備單環芳烴,280~360 ℃內,脫硫率從76.9%~98.8%,脫氮率從53.5%~98.6%。并在空速為1.0 h-1,反應壓力為6 MPa,氫油比為600條件下,320 ℃為多環芳烴選擇性加氫飽和優化條件。在此條件下,多環芳烴飽和率66.9%,單環芳烴選擇性77.9%,單環芳烴收率高達47%。多環芳烴飽和率與單環選擇性結合上存在拮抗問題。

(2)雙管加氫第一和第二段反應器溫度均為300 ℃,第二反應器空速由1.0 h-1提高至3.0 h-1時加氫效果最好,保持高的多環芳烴飽和率(83.4%)和較高單環芳烴選擇性(71.4%),單環芳烴收率達到了51.4%,比單管反應增加了4.4個百分點(9.4%)。