某變電站電流互感器接地引線螺栓斷裂分析

馮紅武,高瑞陽,沈祎儂,田 澤,葉建鋒

(1.湖北方源東力電力科學研究有限公司,湖北 武漢 430077;2.國網湖北省電力有限公司電力科學研究院,湖北 武漢 430077)

0 引言

螺栓作為緊固件連,主要用于機械產品、電力設備、船舶、車輛、水利工程等部件的連接[1-7],是目前應用最為廣泛的連接方式。螺栓多采用碳鋼、不銹鋼、銅材質,碳鋼一般為低碳鋼、中碳鋼以及合金鋼[8-9],不銹鋼為奧氏體和馬氏體鋼[10-12],銅多為黃銅H62、H65、H68,鉛黃銅螺栓很少見,將鉛加入到銅鋅合金中,可以獲得一定的強度、硬度,并顯著提升鑄造性能和切削加工性能[13]。

黃銅材質具有一定的應力腐蝕傾向,容易產生應力腐蝕開裂,即季裂[14]。近年來,省內外鉛黃銅配件斷裂故障時有發生[15-20],而鉛黃銅螺栓斷裂失效未有報道。

本文以斷裂的鉛黃銅螺栓為例,采用宏觀檢查、化學成分、硬度檢測、金相分析及掃描電鏡等分析手段,分析螺栓斷裂失效原因并提出改進措施。

1 概況

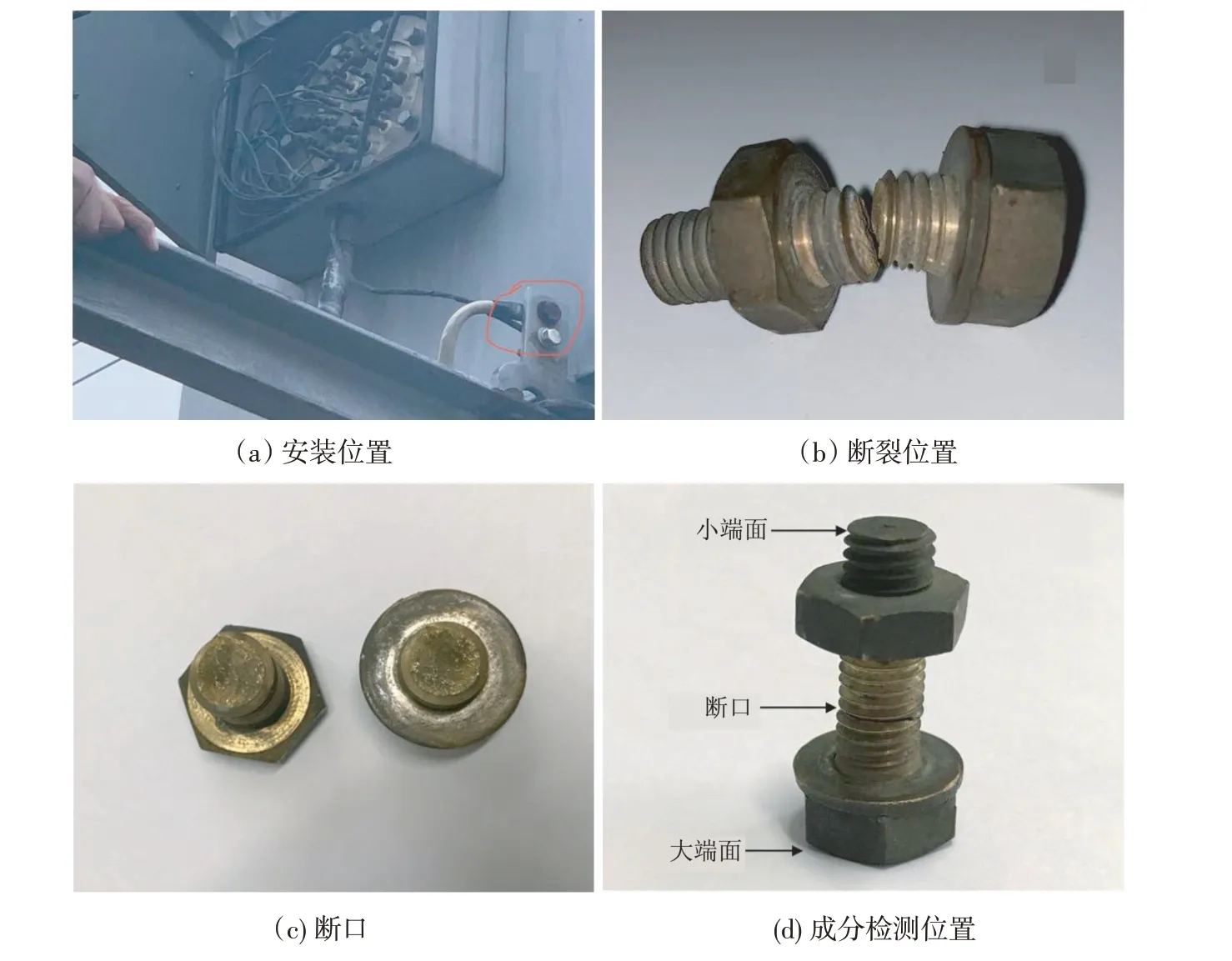

2021 年04 月15 日,某變電站電流互感器接地引線固定螺栓在運行中發生開裂,現場安裝位置如圖1(a),該螺栓型號為M8*45,無廠家和性能等級標識,材質為鉛黃銅。

2 試驗與分析

依據《GB/T 5231-2012 加工銅及銅合金牌號和化學成分》《GB/T 1176-2013 鑄造銅及銅合金》《JB/T 5108-2018 鑄造黃銅金相檢驗》等技術要求[21-23],對斷裂鉛黃銅螺栓進行分析,結果如下。

2.1 宏觀檢測

圖1(b)為螺栓斷裂位置,斷裂位置靠近螺帽端,位于連接板與螺帽交界面,于第3根螺紋和第4根螺紋之間,從圖1(c)螺栓斷口宏觀形貌看,斷面與螺栓軸線垂直,斷口附近無明顯塑性變形,為脆性斷裂,同時表面存在疲勞擴展線,螺帽與連接板交界面承受了低應力交變載荷。

圖1 螺栓宏觀圖Fig.1 Macroscopic bolt diagram

2.2 材質分析

用奧林巴斯VANTA-VCR 便攜式熒光光譜儀,對斷裂螺栓的大端面、斷口、小端面分別進行光譜分析,位置如圖1(d)所示,分析結果如表1。

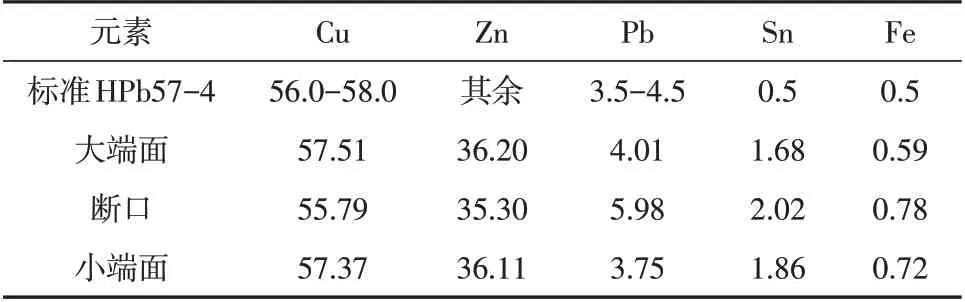

表1 螺栓化學成分檢測(單位:%)Table 1 The chemical composition detection of bolt(Unit:%)

從光譜分析可見,該銅合金為鉛黃銅,根據標準《GB/T 5231-2012 加工銅及銅合金牌號和化學成分》對鉛黃銅化學成分要求,該螺栓與黃銅牌號HPb57-4最接近,斷口處Cu含量低于標準的最低要求,Pb、Fe和Sn含量超標。

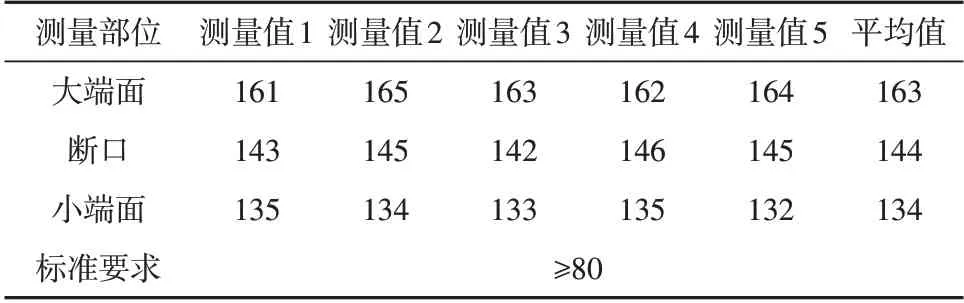

2.3 硬度分析

硬度結果如表2 所示,鉛黃銅螺栓大端面、斷口、小端面的硬度值高于標準要求80 HBW2.5/187.5,根據文獻[24],少量的Sn固溶于α及α+β黃銅中,可提高銅合金的耐蝕性、強度和硬度。通常只在黃銅中加入1%左右的Sn,能抑制普通黃銅的脫鋅,文獻[25]中提到,黃銅中加入1%Sn后,硬度明顯增高,而文獻[26]中隨著Sn 的不斷增加,黃銅的硬度一直在增高,Sn 含量過多,則使銅合金的塑性下降。根據文獻[27],加工鉛黃銅具有較強的加工硬化特性,而螺栓的螺紋成形需要經過冷加工,加工后硬度也會變大。

表2 螺栓硬度檢測(HB)Table 2 Hardness testing of bolt(HB)

含36%Zn 的α 相黃銅Sn 的溶解度僅為0.7%[28],而標準中規定Sn 含量不大于0.5%,多余的Sn 以CuSnZn化合物即γ相在晶界析出。

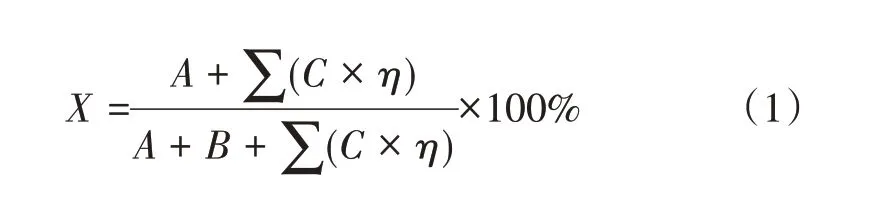

根據Zn當量計算公式(1)[29],斷裂螺栓大端面、斷口、小端面的Zn 當量分別為43.40%、45.20%、43.53%,大端面、小端面的Zn當量接近45%,而斷口位置Zn當量超過45%。鋅當量越高,黃銅的硬度越高,而塑性越低。

Zn%=A,Cu%=B,其他元素含量為C,η為當量系數,∑為各種合金元素的總和;η值(Sn:2,Pb:1,Fe:0.9)。

2.4 掃描電鏡分析

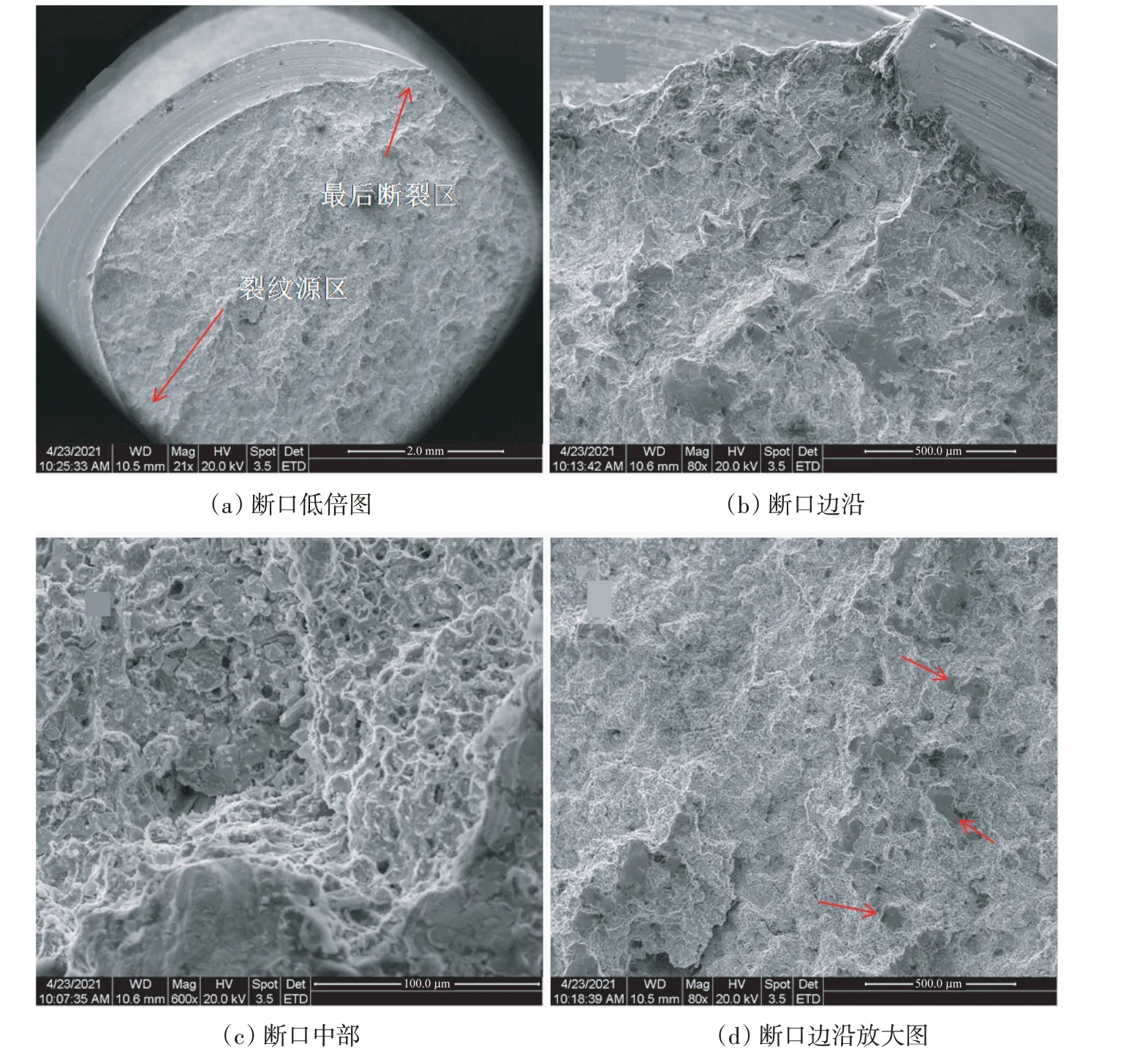

使用場發射掃描電鏡觀察斷口部位形貌,圖2(a)為斷口掃描電鏡低倍圖,由圖可見,斷裂源起始于螺紋底部,斷口無明顯塑性變形,屬于脆性斷裂[30-32];圖2(b)為斷口邊沿處掃描電鏡圖,斷口呈冰糖狀,為沿晶脆性斷裂特征[33-35];圖2(c)為斷口中部形貌,可以看到有部分韌窩,屬于韌性斷裂;圖2(d)可以看到,斷口處有許多大顆粒狀物質,為聚集的Pb顆粒。

圖2 螺栓斷口表面形貌Fig.2 The surface morphology of fracture bolt

2.5 EDS分析

對鉛黃銅螺栓斷口進行能譜分析,如圖3所示,圖譜標記位置Pb聚集成顆粒狀,含量達到了12.51%。

圖3 螺栓斷口能譜點掃描圖Fig.3 Point scan of bolt fracture energy spectrum

2.6 金相分析

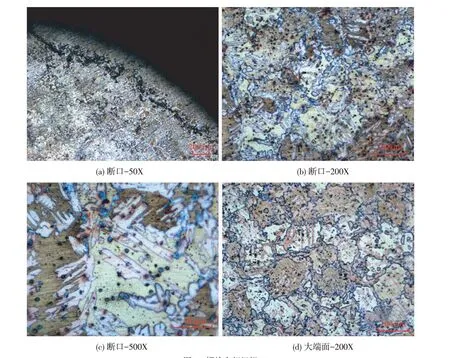

對螺栓斷口處、大端面進行金相試驗,腐蝕液為三氯化鐵的鹽酸水溶液,結果如圖4。

圖4(a)為斷口處低倍組織圖,可以看出靠近邊緣處,有大量的Pb顆粒聚集成線狀,橫向延伸;圖4(b)可以看出,斷口處Pb 顆粒明顯聚集,組織晶粒粗大;圖4(c)為斷口的高倍圖,可以看出,α相和β相組織較粗,部分α相呈長條狀,分布于β相內,與文獻[25]類似,α相與β 相交界處或β 相邊緣處有亮白色組織,為CuSnZn化合物,即γ相[24];圖4(d)為大端面的組織圖,可以看出,組織較均勻,為白色的α相、灰色的β相、點狀分布的Pb顆粒以及少量的γ相。

圖4 螺栓金相組織Fig.4 Metallographic microstructure of bolt

將斷口處組織進行晶粒度評定,如圖所示,根據標準《JB/T 5108-2018 鑄造黃銅金相檢驗》中鑄造黃銅晶粒度的分級,可將該鉛黃銅螺栓基體組織評為3級,為較大晶粒度。

黃銅為銅鋅合金,加入少量Pb 形成鉛黃銅,Pb 不固溶于合金,以游離態分布于固溶體中,改善切削性能。鉛黃銅中加入合金元素Sn后會改變顯微組織,從而獲得不同性能,但是在Cu含量減少的基礎上增加合金元素,會導致組織中β 相增多,該相硬而脆,使材料的脆性提高。

黃銅有3種組織,Zn含量小于35%時,為單相α組織,Zn 含量在36%~45%時,為α+β 兩相組織,隨Zn 增加,β相會增多,當Zn含量大于45%時,α相將消失,組織為單一β相。

斷裂的鉛黃銅螺栓Zn含量為36.48%,加入2.02%的Sn后,Zn當量為45.20%,超過45%,同時β相周圍出現脆性的γ 相,造成硬度過高,而塑性下降,在外應力作用下,發生脆性斷裂。

3 結論

本次檢測的鉛黃銅螺栓斷裂主要原因是材質不合格,錫含量過高,出現脆性的γ 相組織,在外應力作用下,發生脆性斷裂;斷口邊緣處聚集大量的鉛,形成帶狀,破壞了基體的連續性,容易形成裂紋源,是斷裂的重要原因。

4 結語

通過對鉛黃銅螺栓的斷裂分析,找到了斷裂主要原因。黃銅螺栓的韌性較差,很少用于電力設備的緊固件,建議把黃銅螺栓全部換成不銹鋼螺栓或熱鍍鋅螺栓。