國能蒙西棋盤井洗煤廠細煤泥分選技術診斷

文/溫 磊 袁治國 徐榮斌

國能蒙西棋盤井選煤廠設計入洗原煤量為500萬t/a,采用無壓三產品重介質旋流器進行雙系統分選,入洗原煤量約為950t/h。選煤廠設計時原煤中矸石量和煤泥量都較低,+1.8g/cm3密度級產率為25.93%,-0.5mm粒級含量為15.15%。近年來,隨著入洗原煤煤質逐漸變差,原煤中矸石量和煤泥量都大幅增加,+1.8g/cm3密度級含量一般大于50%,-0.5mm粒級含量一般大于25%,入選原煤量也逐漸加大,預期要達到1100t/h。原生產工藝系統主要分選設備已不能適應逐年變差的煤質以及逐漸增加的原煤處理量。因此,根據國家能源集團《選煤方法及選煤工藝適應性研究》要求,針對細煤泥分選系統進行技術診斷,找出造成浮選精煤綜合效率低的原因,并提出可行性對策,對于提升棋盤井選煤廠綜合效率具有重要意義。

一、浮選機單機檢查

1.一浮浮選機單機檢查

針對國能蒙西棋盤井洗煤廠一浮浮選入料進行流量和濃度測定,測得407、408、409三臺一浮浮選機總流量為2100m3/h,入浮濃度為62g/L,由此可知一浮入浮煤泥量為130t/h。

(1)篩分結果分析。

①浮選入料中+0.25mm粒級占本級產率為13.93%,說明浮選入料存在一定的跑粗現象。

②浮選入料中主導粒級為-0.045mm,占本級產率46.62%,灰分為27.31%。各粒級灰分隨粒度減小逐漸升高,說明矸石存在一定的泥化現象,在浮選過程中會污染浮選精煤。

(2)煤泥小浮沉試驗分析。現場一浮浮選入料進行煤泥小浮沉試驗,小浮沉結果顯示,該煤泥灰分隨密度增加而升高,主導密度級為1.4~1.5g/cm3,產率為34.57%,灰分為17.49%,煤泥綜合灰分為18.89%。

(3)現場浮選效果分析。按照GB/T477-2008《煤炭篩分試驗方法》,對現場所采一浮浮選入料、一浮浮選精煤以及一浮浮選尾煤進行小篩分試驗,并采用灰分平衡法計算浮選精煤、尾煤產率,浮選機入料、精煤及尾煤數量及質量,可知以下結果。

①一段浮選精煤產率為34.03%,灰分為11.95%,不滿足精煤產品質量要求,-0.045mm粒級灰分為13.91%,分選效果較差,且其占本級產率50.97%,是造成浮選精煤灰分超標的主要原因。浮選尾煤產率為65.97%,灰分為23.85%;其中+0.25mm粒級含量為17.01%(浮選入料中只占13.93%),該粒級灰分為10.80%,由此可見,一段浮選尾煤中低灰粗顆粒“跑粗”嚴重,致使一段尾煤灰分只有23.85%。

②根據MT/T180-1988《選煤廠浮選工藝效果評定方法》,計算浮選精煤數量指數為38.69%,計算浮選完善指標為16.82%。

由此看出,現場一段浮選機分選效果較差,其浮選精煤數量指數與完善指標均太低,造成一浮尾煤大量跑煤。

2.二浮浮選機單機檢查

(1)小篩分試驗,小浮沉試驗分析。按照GB/T477-2008《煤炭篩分試驗方法》和GB/T478-2008《煤炭浮沉試驗方法》,對現場二浮浮選入料進行小篩分試驗、小浮沉試驗,據結果可知,二浮入料中仍有大量低灰精煤,其中-1.40g/cm3密度級(灰分為7.55%)占28.29%;灰分小于10.5%的精煤大概占40%以上,二浮入料綜合灰分只有25.10%,進一步驗證了一浮浮選機尾煤跑煤嚴重。

(2)現場浮選效果分析。按照GB/T477-2008《煤炭篩分試驗方法》對現場所采二浮浮選入料、二浮浮選精煤以及二浮浮選尾煤進行小篩分試驗,并采用灰分平衡法計算浮選精煤、尾煤產率,浮選機入料、精煤及尾煤數量及質量,可知以下結果。

①二浮精煤中各粒級灰分均不合格(最低粒級灰分為11.15%),與二浮入料相比,各粒級基本均未得到有效分選。

②浮選尾煤產率為65.99%,灰分為35.22%,說明有較多的低灰煤泥未得到回收,流失到了浮選尾礦中(其中+0.25mm粒級占15.81%,該粒級灰分為19.34%)。

③根據MT/T180-1988《選煤廠浮選工藝效果評定方法》,計算浮選精煤數量指數為42.62%;計算浮選完善指標為14.42%。

由此看出,將一浮浮選機尾煤進行二次浮選,根本不能勝任分選出合格浮選精煤的任務,且效率很低。

洗煤水處理工藝

二、浮選入料實驗室浮選實驗

1.一浮浮選入料實驗室浮選實驗

煤泥浮選實驗分為煤泥浮選機浮選實驗和煤泥浮選柱浮選實驗。煤泥浮選機浮選試驗研究的試驗條件如下:選取現場一浮浮選入料煤樣,以煤油為捕收劑,仲辛醇作為起泡劑,礦漿濃度60g/L,浮選槽容積1.5L,葉輪轉速1900r/min,充氣量0.25m3/h,礦漿預攪拌時間3min,與捕收劑接觸時間2min,與起泡劑接觸時間30s,刮泡時間3min。

(1)一浮浮選入料實驗室藥劑浮選實驗(仲辛醇做起泡劑)。由實驗結果可知,當選用煤油作捕收劑,仲辛醇作起泡劑時,隨著藥劑用量增加,精煤產率逐漸升高,精煤灰分先降低后升高,但始終高于10.50%。在捕收劑煤油用量為150g/t,起泡劑仲辛醇用量為38g/t時,精煤灰分最低(10.79%),此時精煤產率為38.12%,尾煤灰分為23.85%。

(2)一浮浮選入料實驗室藥劑浮選試驗(Lc410作起泡劑)。由實驗結果可知,當選用煤油作捕收劑,Lc410作起泡劑時,隨著藥劑用量增加,精煤產率逐漸升高,精煤灰分先降低后升高,但始終高于11%。在捕收劑煤油用量為250g/t,起泡劑Lc410用量為63g/t時,精煤灰分最低(11.23%),此時精煤產率為32.50%,尾煤灰分為22.63%。

(3)一浮浮選入料實驗室藥劑浮選試驗(H611作起泡劑)。由實驗結果可知,當選用煤油作捕收劑,H611作起泡劑時,隨著藥劑用量增加,精煤產率逐漸升高,精煤灰分先降低后升高,但始終高于11%。在捕收劑煤油用量為250g/t,起泡劑H611用量為63g/t時,精煤灰分最低(11.22%),此時精煤產率為61.70%,尾煤灰分為31.10%。

(4)一浮浮選入料實驗室藥劑浮選試驗(EKOFOL440復合藥劑)。由實驗結果可知,相比于使用捕收劑煤油,起泡劑仲辛醇、Lc410和H611,使用EKOFOL440復合藥劑時,可以在較低的藥劑用量下,取得較高的精煤產率和較低的精煤灰分,且在精煤灰分相當的情況下,精煤產率和尾煤灰分更高,說明EKOFOL440復合藥劑具有較強的捕收性能,且浮選速度快,藥劑消耗較低,對煤泥具有更強的適應性。

2.二浮浮選入料實驗室浮選實驗

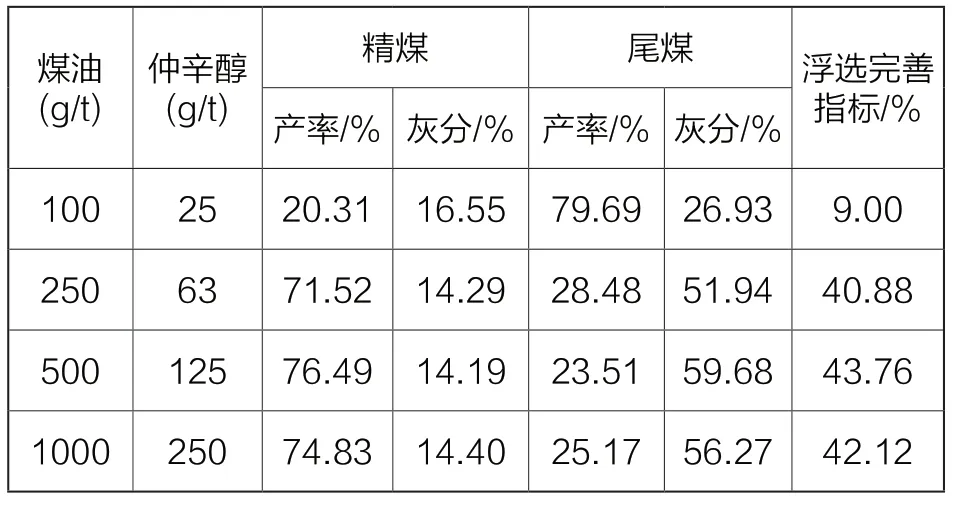

對現場二浮浮選入料進行浮選機單元浮選試驗,浮選試驗條件如下:以煤油作捕收劑,仲辛醇作起泡劑,礦漿濃度60g/L,浮選槽容積1.5L,葉輪轉速1900r/min,充氣量0.25m3/h,礦漿預攪拌時間3min,與捕收劑接觸時間2min,與起泡劑接觸時間30s,刮泡時間3min。實驗結果如表1所示。

表1 二浮浮選入料實驗室藥劑浮選實驗結果

由二浮浮選入料實驗室藥劑浮選實驗結果可知,當選用煤油作捕獲劑、仲辛醇作起泡劑時,隨著藥劑用量增加,精煤產率逐漸升高,精煤灰分先降低后升高,但始終高于14.00%。在捕收劑煤油用量為150g/t,起泡劑仲辛醇用量為500g/t時,精煤灰分最低(14.19%),此時精煤產率為76.49%,尾煤灰分為59.68%。

三、小結

通過對細煤泥分選的技術檢查,得到以下主要結果。

(1)現場一段浮選精煤灰分為11.95%,尾煤灰分為23.85%;二段浮選精煤灰分為14.43%,尾煤灰分為35.22%。整體浮選效果較差。兩段浮選精煤數量指數與完善指標均較低;浮選精煤灰分高,高灰細泥夾帶嚴重;浮選尾礦“跑粗(煤)”嚴重,浮選尾煤灰分低,精煤損失大;造成浮選精煤綜合產率低,嚴重影響礦井綜合經濟效益。

(2)一浮浮選入料的實驗室浮選結果表明,一浮浮選入料的可浮性為易浮。采用浮選機對一浮浮選入料在不同種類和用量的浮選藥劑條件下進行分選時,浮選精煤灰分基本都在11%以上,難以獲得滿足灰分要求(10.5%)的合格精煤,且此時尾煤灰分基本不超過40%,與目前生產現場的實際情況基本吻合。

(3)通過對不同藥劑種類的對比研究可以發現,相比于使用捕收劑煤油、起泡劑仲辛醇、Lc410和H611,使用EKOFOL440復合藥劑時,可以在較低的藥劑用量下,取得較高的精煤產率和較低的精煤灰分,且在精煤灰分相當的情況下,精煤產率和尾煤灰分更高,說明EKOFOL440復合藥劑具有較強的捕收性能,且浮選速度快,藥劑消耗較低,對棋盤井洗煤廠的煤泥具有更強的適應性。

(4)二浮浮選入料的實驗室浮選結果表明,二浮浮選入料的可浮性為中等可浮。采用浮選機對二浮浮選入料在不同藥劑用量下進行分選時,浮選精煤灰分均在14%以上,遠高于精煤灰分要求。而采用浮選柱分選時,可以得到灰分低于10%的合格精煤,精煤產率在35%左右,尾煤灰分在40%左右。

綜上所述,建議對現有浮選及浮精脫水系統整體進行針對性技術改造,以確保在今后的實際生產過程中浮選精煤灰分在11.0%以內,尾煤灰分在60%以上,從而使浮選精煤綜合產率有大幅度提升。