廢棄花生油制備塑料脫墨劑及其性能研究

王 敏 盧雅楠 華 潔 林春香,,3,4 蔣四軍 劉以凡,3,4 劉明華,3,4

(福州大學環境與資源學院1,福州 350116);(石獅市星港塑膠包裝有限公司2,石獅 362700);(福建省農村廢棄物綠色循環技術工程研究中心3,福州 350116);(福建省植物資源高值化利用工程技術研究中心4,福州 350116)

近年來,白色污染日益成為國際社會普遍關注的熱點問題。隨著人口的增長,廢棄塑料總量劇增,對生態環境的威脅也日益凸顯。2011年Cole Matthew等[1]綜合論述了微塑料作為新型污染物對海洋生態、人類健康及整個環境的影響和危害;2018年Philipp Schwabl[2]在一項研究報告中表示,首次在人類糞便中檢測到9種微塑料。同時,塑料難降解,對土壤及地下水都有直接影響,因此,探究如何解決塑料導致的直接或間接危害已刻不容緩。回收再生為廢棄塑料的資源化處理提供了另一條道路,一方面降低廢棄塑料對生態環境的影響,另一方面又可實現資源的再生利用,且能創造額外的經濟效益,這日益受到世界各國的重視[3]。然而大部分塑料表面(特別是包裝材料)都印有圖案及文字,且這些印刷油墨與塑料表面一般黏附牢靠,簡單清洗難以去除,探究如何高效地去除印刷油墨已成為當務之急[4]。目前國內塑料脫墨領域仍不夠成熟,仍有80%以上清洗行業使用強堿脫墨,即利用高溫強堿洗滌,此舉不但浪費能源,而且在洗滌過程中可能會對塑料結構造成破壞,導致“降級回收”,此外產生的廢氣及尾水都會對周圍環境造成嚴重污染[5],不符合綠色經濟理念。陽離子表面活性劑在脫墨應用中因其性能穩定、原材料來源廣泛,備受青睞。而廢棄油脂的主要成份為長鏈脂肪烴,以其改性制備得到表面活性劑,再應用于廢棄塑料脫墨,“以廢治廢”,具有環境效益及經濟效益[6]。

本研究以多次高溫烹炸后的廢棄花生油作為原料,對其進行改性,制備得到適用于塑料薄膜印刷油墨的脫墨劑;考察制備條件對中間體及終產物得率的影響,采用紅外光譜儀(FTIR)、能譜分析儀(EDS)及原子力顯微鏡(AFM)等儀器對脫墨劑的結構及性能進行表征。

1 實驗部分

1.1 主要原料、試劑和儀器

廢棄花生油(DO)(烹炸廢油);環氧氯丙烷(EPIC)(AR)、25wt.%三甲胺溶液(TMA)(分析純)、無水乙醇(AR)、乙腈(分析純);氯化鈉(分析純)。實驗用水為超純水,電阻為16 MΩ。所有實驗在室溫(25 ℃) 條件下進行。

旋轉蒸發儀(RE201D),電動攪拌器(JJ-1),多點磁力攪拌器(RO 10 power3691035),真空干燥箱(DZF-6050),pH計(PHS-3C),電子天平(XB10200D),數顯恒溫油浴鍋(HH-2)

1.2 DOAA脫墨劑的制備

1.2.1 廢棄花生油(DO)的預處理

將收集得到的DO靜置24 h后,直接過濾去除其中的不溶性雜質,取上層油樣;加入少量氯化鈉攪拌5 h,靜置過夜,過濾后保存。

1.2.2 廢棄花生油改性制備環保脫墨劑

將干燥后的250 mL三口燒瓶置于60 ℃油浴鍋中,分別在三口燒瓶中加入0.1 mol處理過后的DO、0.35 mol EPIC,磁力攪拌10 h。反應結束后立即減壓蒸餾,去除其中過量的EPIC,真空干燥后即得中間體脂肪酸氯代丙二醇酯,記為DOA。

將干燥后的250 mL三口燒瓶置于50 ℃油浴鍋中,分別在三口燒瓶中加入0.1mol DOA、0.35 mol TMA、60 mL乙腈,磁力攪拌6 h。反應結束后立即減壓蒸餾,去除其中的乙腈溶劑及過量的TMA,乙醇重結晶,真空干燥后即得改性廢棄花生油脫墨劑,記為DOAA脫墨劑。

DO及DOA的得率W1(%)和W2(%)分別由式(1)和式(2)計算得出:

(1)

(2)

式中:M1為干燥后DOA與燒杯的總質量/g;M0為燒杯的質量/g;M2為充分反應制備得到DOA質量的理論值/g;M3為干燥后DOA與燒杯的總質量/g;M4為DOA的理論計算值/g。

1.3 結構表征

1.3.1 傅里葉變換紅外光外(FTIR)表征

分別將經預處理后的DO、DOA及DOAA置于60 ℃烘箱中,干燥10 min后利用紅外光譜儀(Nicolet is5)進行測試,設定掃描范圍為500~4 000 cm-1,數據保存后進行繪圖。

1.3.2 Zeta電位分析

將DO及DOAA分別用正己烷及超純水稀釋至0.5wt%,采用超聲細胞破碎機在100 W下超聲5 min使其分散均勻,再采用Zeta電位分析儀(Nano Brook Omni)測試其Zeta電位。

1.3.3 能譜(EDS)分析

將處理前后的塑料薄膜分別貼附于樣品臺表面,自然風干后進行噴金處理,隨后將樣品置于超高分辨率場發射掃描電鏡(Verios G4 UC)下進行掃描,測定其表面元素組成。

1.3.4 原子力顯微鏡(AFM)表征

將處理前后的塑料薄膜附于光學玻璃基板表面,風干后進行測定。在常溫下,采用原子力顯微鏡(Multimode Nanoscope IIIa controllor)在輕敲模式下進行成像。

1.4 泡沫性能測試

采用改進的體積傾瀉法(Ross-Miles)測定產物水溶液的起泡性能[7]:將500 mL的1 mmol/L DOAA溶液、5CMC的 CTAB溶液及5CMC的 SDS溶液分別從450 mm高度流到相同溶液的液體表面之后,測量產生的泡沫高度及5 min后剩余泡沫高度,重復測量三次取算術平均值,表征其起泡力及穩定性,具體的測量方法參考GB/T7462-94和SO696-1975(E) 。

1.5 脫墨性能測試

將經剪裁后的印有棕色油墨的藍色廢棄塑料薄膜置于250 mL燒杯內,加入一定量的 1 mmol/L 的DOAA水溶液浸沒塑料薄膜,調節pH至12,反應溫度至40 ℃,預浸泡2 h后,加入少量硅酸鋯作為攪拌磨料,均勻攪拌或震蕩處理3 h,取出洗凈風干后保存,并利用3nh色差儀(NR60CP)測定其前后色差值ΔE[8]。色差值計算方法見式(3)。

(3)

式中:ΔE為綜合色差值;Δa為紅綠色度差值;Δb為黃藍色度差值;ΔL為亮度差值。

2 結果及討論

2.1 改性廢棄花生油塑料脫墨劑(DOAA)的制備及表征

2.1.1 DOAA塑料脫墨劑的制備

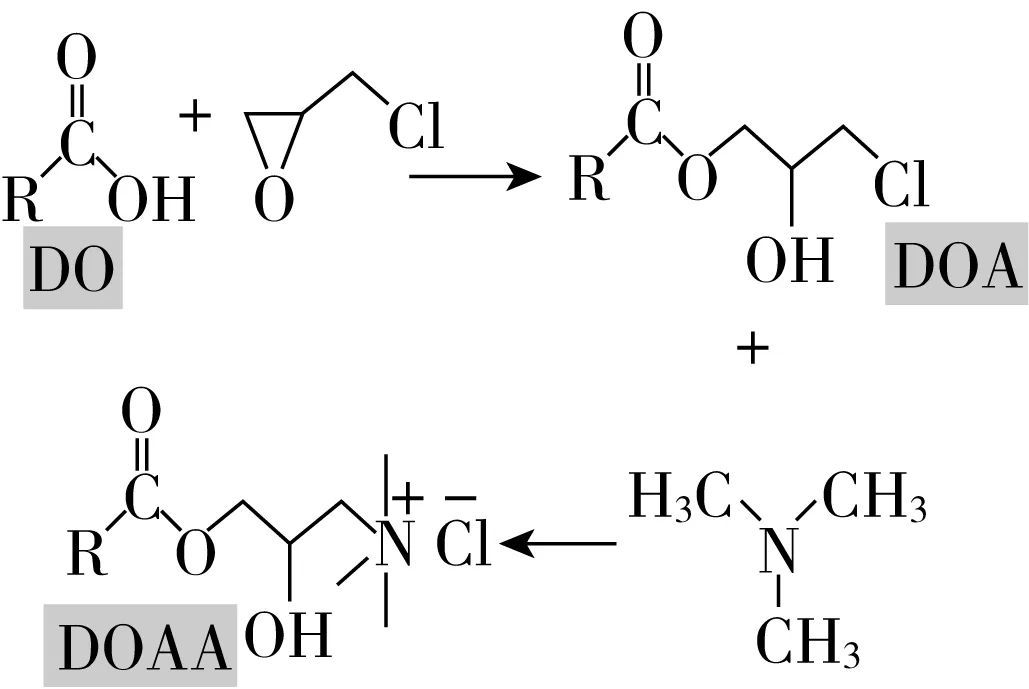

DO的主要成分是脂肪酸及部分三酰基甘油(甘油三酯)。在實驗過程中,高溫加熱會使DO中的甘油三酯水解,生成甘油和脂肪酸,一分子甘油三酯加熱水解后得到三分子羧基[9, 10]。整個反應過程中,脂肪酸先和EPIC開環酯化反應生成脂肪酸氯代丙二醇酯(DOA),隨后與TMA發生季銨化反應合成得到陽離子表面活性劑——氯化脂肪酸丙醇三甲銨(DOAA),反應機理如圖1所示。

2.1.2 DOAA塑料脫墨劑的表征

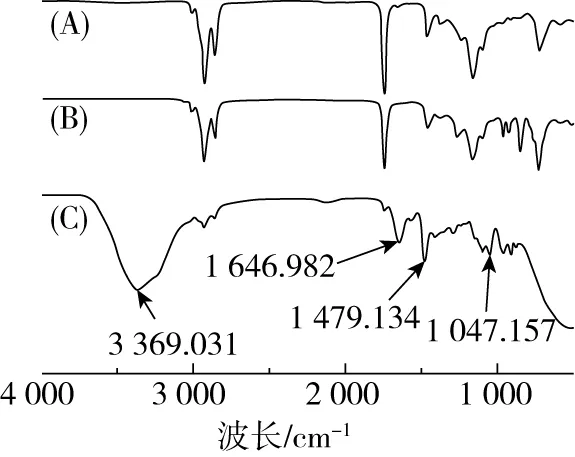

采用傅里葉紅外光譜儀對產物結構進行表征,DO、DOA及DOAA的紅外光譜圖如圖2中A、B、C所示。由圖2可看出,與DO和DOA相比,DOAA在1 047 cm-1和1 647 cm-1及3 369 cm-1處出現季銨鹽及酰胺基的特征吸收峰;同時在1 479.13 4 cm-1處(CH3的-C-H伸縮振動),DOAA峰強顯著增加。以上分析結果表明,本實驗已成功制備改性季銨鹽DOAA。

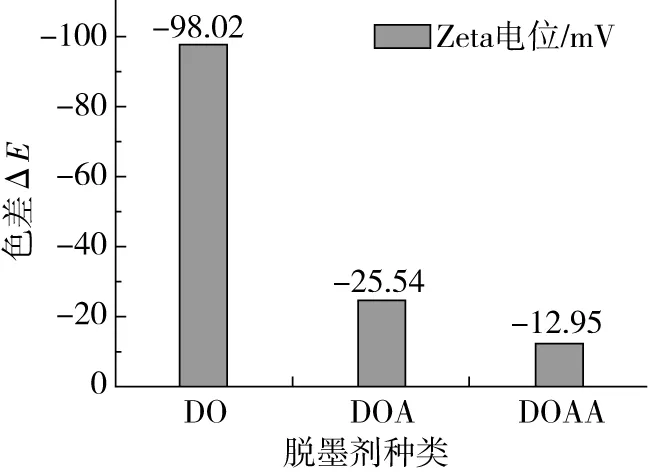

Zeta電位主要利用帶電離子穿過電場時的速度來測得溶液的分散性。當Zeta電位值在-15~15 mV之間時,膠體在溶液中的分散性差且會出現絮凝現象,當Zeta電位值高于30 mV時,膠體之間存在相互排斥作用使得溶液的分散性變強。DO、DOA及DOAA的Zeta電位如圖11所示。在改性前,由于DO及DOA主要成分為脂肪酸甘油酯及部分脂肪酸,不溶于水,且其Zeta電位顯著高于30 mV(以正己烷為溶劑),表現出極強的親油疏水性;而在改性后,DOAA分子相對DOA及DO分子來說,酯基減少、酰胺基及羥基增加,制備得到的DOAA分子由親油轉為親水,DOAA的Zeta電位值小于15 mV(以水為溶劑),可有效與塑料表面油墨接觸反應。

2.2 DOA制備條件的優化

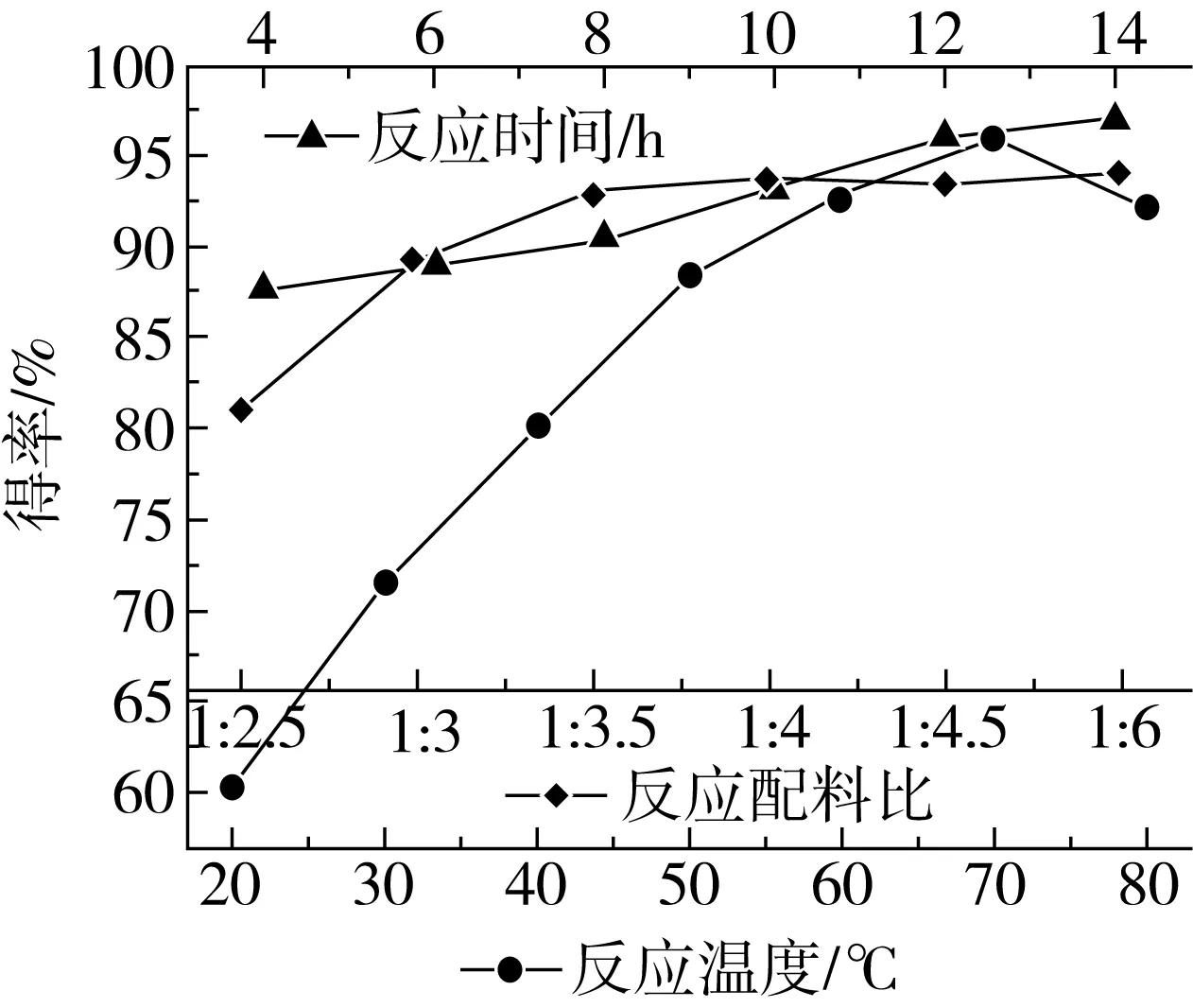

在DOA的制備過程中,采用單因素實驗對DOA的制備條件(原料配比、反應溫度及反應時間)進行優化,結果如圖4所示。從圖4中可以看出,升高配料比、提高反應溫度或適當延長反應時間均能提高DOA的得率(W1)。當配料比大于1∶3.5,反應溫度處于50~70 ℃,反應時間為10~16 h時,得率大于93.1%。為保證最佳的投入產出比,故選擇1∶3.5的配料比、60 ℃的反應溫度以及10 h的反應時間作為最佳反應條件。

2.3 DOAA制備條件的優化

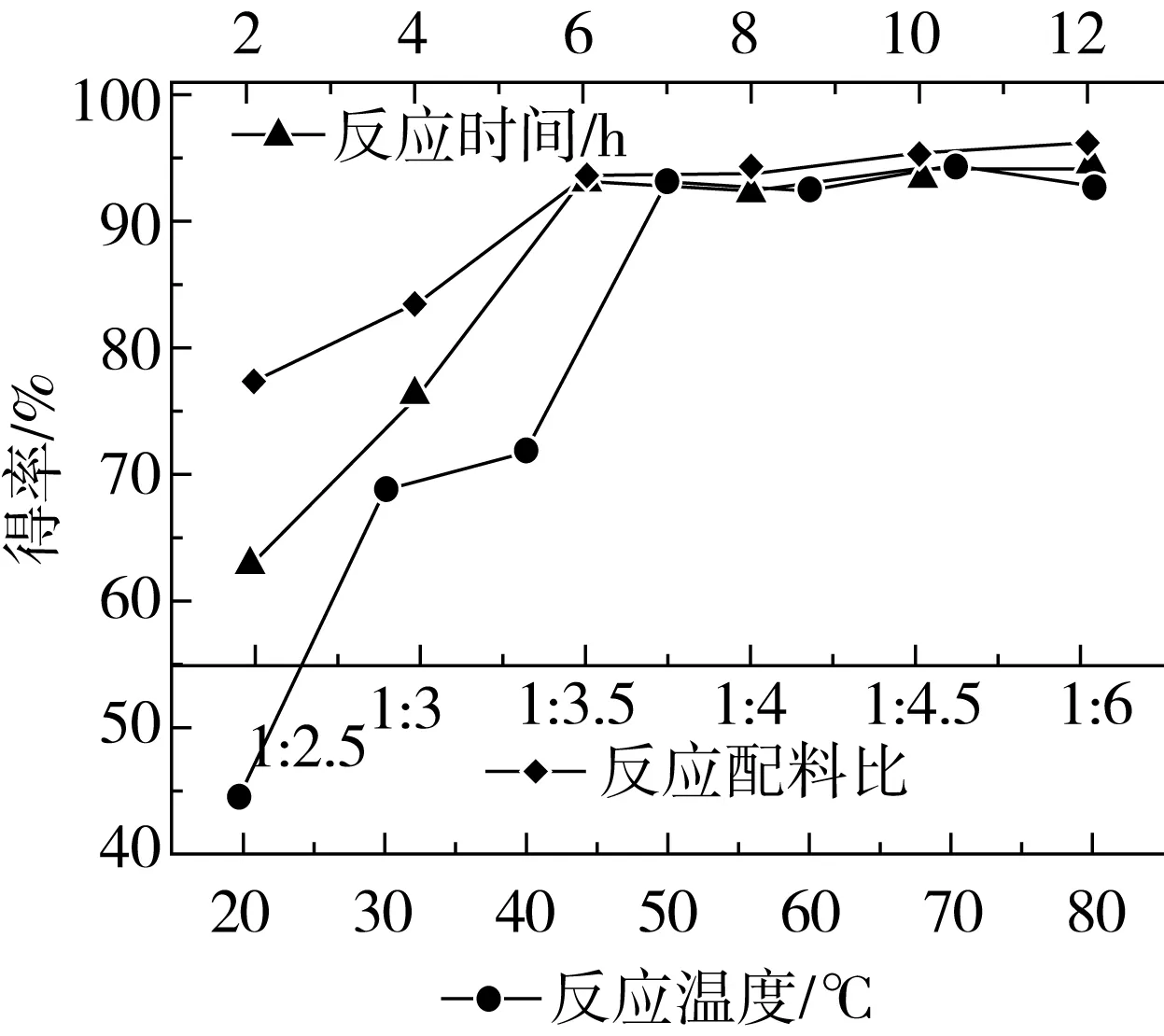

同樣,在DOAA制備過程中,采用單因素實驗對制備條件(原料配比、反應溫度及反應時間)進行優化。反應原料TMA沸點低、易揮發,為保證DOA充分反應,應盡量使TMA過量;提高溫度,可有效提高分子運動速率[11]。溫度過高時,會加速中間體 DOA的氧化和分解,導致反應原料不足及其他副反應。原料配比、反應溫度及反應時間等對得率W2的影響如圖5。由圖5可知,升高配料比、提高溫度或延長反應時間可增加DOAA的得率W2。當配料比大于1∶3.5,反應溫度大于50 ℃,反應時間為大于6 h時,得率W2大于93.3%。為保證投入產出比,故選擇1∶3.5的配料比、50 ℃的反應溫度以及6 h的反應時間作為最佳反應條件。

圖1 反應機理圖

圖2 廢棄花生油(DO)、中間產物(DOA) 及終產物(DOAA)的紅外光譜圖

圖3 DO、DOA及DOAA的Zeta電位示意圖

圖4 反應條件對得率W1的影響

圖5 反應條件對得率W2的影響

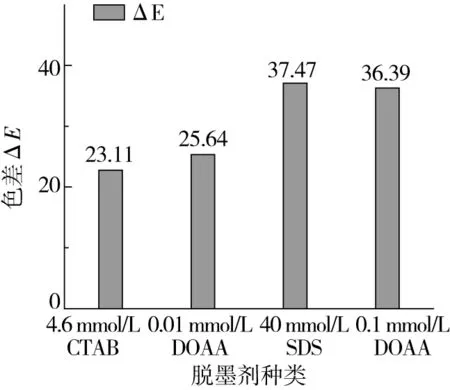

圖6 脫墨劑類型對脫墨效率的影響

2.4 DOAA脫墨劑的性能研究

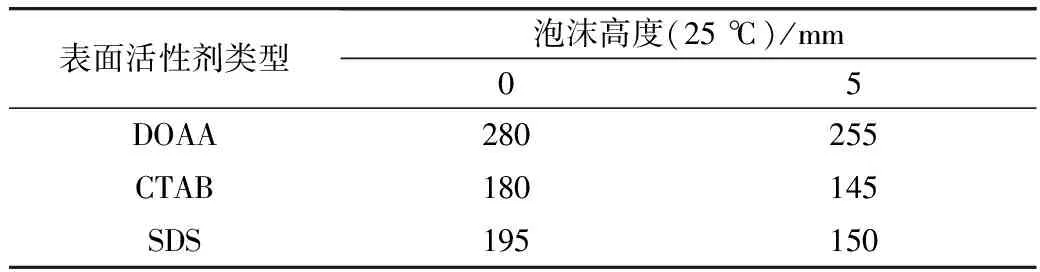

在脫墨劑脫墨過程中,良好的起泡性能有助于降低水的表面張力,增強捕獲油墨分子的能力,促進塑料表面油墨分子剝離的進行[12, 13]。本實驗制備所得DOAA脫墨劑主要作用成分為季銨鹽型陽離子表面活性劑,為探究其實際應用性能,對其起泡性能進行研究;并與另外兩種傳統表面活性劑(以5CMC(4.6 mmol/L)十六烷基三甲基溴化銨(CTAB) 及5CMC(40 mmol/L)十二烷基硫酸鈉(SDS)作為參照物)的起泡性能進行比較,實驗結果見表1。可以看出,1 mmol/L DOAA 在0 min時,起泡高度可達280 mm,遠高于CTAB和SDS,并可在5 min后維持在255 mm,相較于其他兩種表面活性劑,DOAA具有更強的起泡能力,泡沫穩定性更高,從而可在脫墨中起到更好的脫墨效果。

表1 DOAA、CTAB、SDS的泡沫性能

為對比其他表面活性劑脫墨性能,分別設置最佳工作濃度4.6 mmol/L的CTAB以及40 mmol/L的SDS作為對照實驗組,以ΔE作為對比指標,結果如圖6所示。要達到相近的脫墨效果,相對而言DOAA所需濃度更低,可見,DOAA相較于傳統表面活性劑脫墨性能更佳。

2.5 DOAA脫墨條件的優化

一般情況下,升高溫度后,分子運動速率加快,油墨粒子與DOAA分子間接觸幾率增加,可提高反應速率;根據化學反應速率的碰撞理論[14],升溫或增大反應物濃度時,反應活化分子數增多,有效碰撞次數增多,反應速率加快;通常情況下,預浸泡時間越長,塑料表面的油墨分子與塑料的粘合力越低,更利于油墨去除,預浸泡有助于油墨的后續剝離,可有效降低機械耗能;相關研究表明,堿性環境更有利于油墨的脫離[11]。

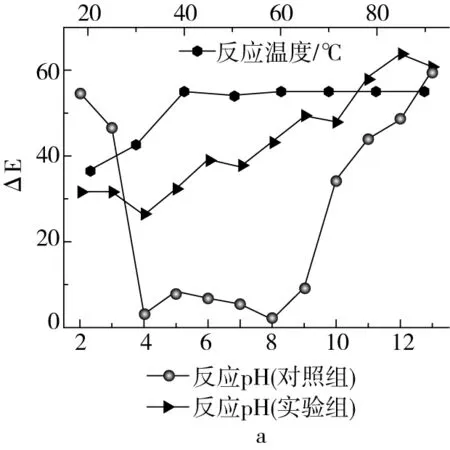

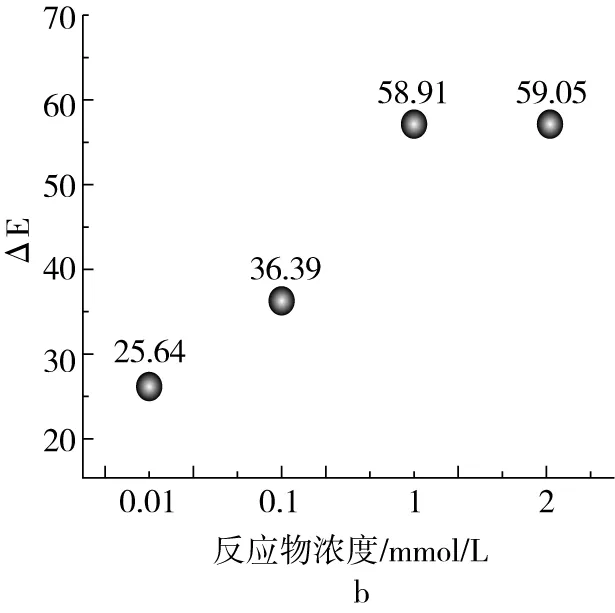

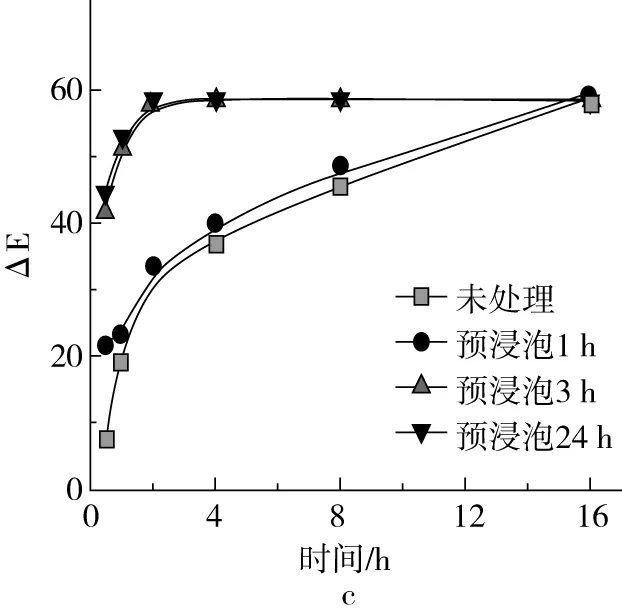

在脫墨實驗過程中,采用多組單因素實驗對脫墨條件(反應pH、反應溫度、DOAA濃度、預浸泡時間及攪拌時間)進行優化。為對比體現脫墨性能,同時探究不同pH條件下DOAA脫墨劑的性能差異,因此設置空白組(不添加脫墨劑)作為對照實驗,探究pH對脫墨效率的影響,如圖7所示,為保證最佳脫墨效率,設置單因素實驗分別探究溫度、DOAA濃度的影響,為縮短工藝耗時、提高工效,分別設置預浸泡時間為0、1、3、24 h的實驗組,探究預浸泡及攪拌時間對脫墨效率的影響。

由圖7可知,適當控制pH、升高反應溫度、提高DOAA濃度、延長預浸泡及攪拌時間均能提高脫墨效率。相較于空白組,DOAA脫墨劑在較寬的pH范圍內,均可有效提升脫墨效率。而在預浸泡3 h后,脫墨效率顯著高于0 h或1 h實驗組,接近于24 h實驗組但耗時更短。因此當pH處于9-13,反應溫度大于40 ℃,DOAA濃度高于1 mmol/L,預浸泡時間大于3 h且攪拌時間大于2 h時,脫墨效果較好,ΔE可達50以上。為保證最佳的投入產出比,故選擇1 mmol/L濃度DOAA、pH為12、40 ℃的反應溫度、3 h預浸泡時間及2 h攪拌時間作為最佳反應條件。

圖7 脫墨條件對脫墨效率的影響

2.6 脫墨樣品的表征

2.6.1 塑料樣品處理前后的光學圖片

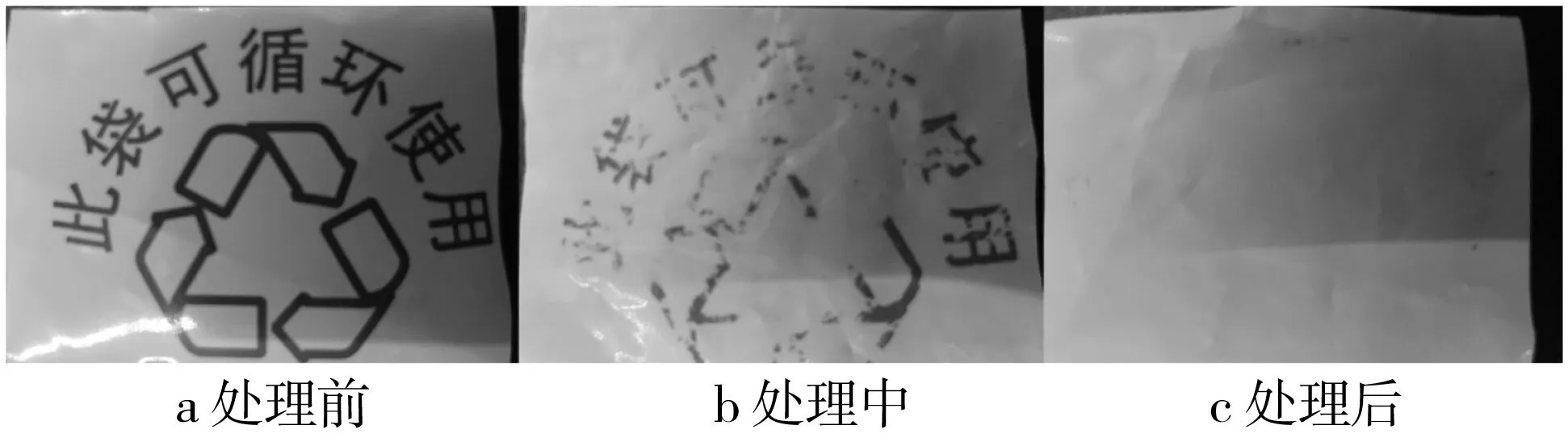

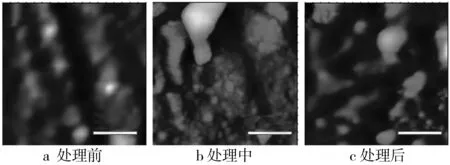

選取的塑料薄膜樣品為表面印有棕色油墨的藍色塑料,經裁剪后用于脫墨實驗,脫墨處理前、脫墨處理時及脫墨處理后的光學圖片如圖8所示。由圖8可知,油墨分子的覆蓋面積在處理前后及過程中有很大差異,在處理后,表面油墨近乎完全去除,表明DOAA溶液對油墨分子有很強的剝離作用。

圖8 塑料薄膜脫墨處理直觀對比圖

2.6.2 能譜分析(EDS)

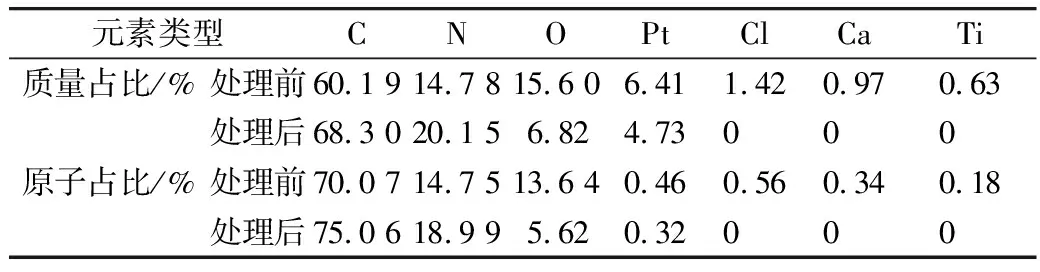

一般而言,油墨主要成分包括色料、連接料、填料及附加料等,色料主要包括有機色料及無機色料。有機色料包括偶氮類、色淀類等,而無機色料則包括炭黑、鈦白等。塑料薄膜樣品經過脫墨處理前后的EDS分析如表2所示,脫墨前后檢出的元素成分有很大差異,處理后氯、鈦、鈣等元素完全去除,氧元素含量顯著下降,對應油墨中的常見色料成分CaCl2無機鹽沉淀類有機色料及鈦白(TiO2)無機色料[15, 16]。這表明DOAA可將廢棄塑料表面油墨分子基本完全剝離。

表2 塑料薄膜脫墨前后EDS分析

2.6.3 原子力顯微鏡(AFM)觀察

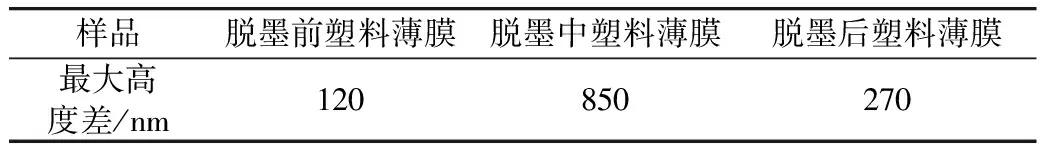

塑料樣品進行脫墨處理前、中、后的原子力顯微鏡掃描圖如圖9及表3所示,塑料表面粗糙度不斷發生變化,在脫墨處理前,塑料表面較為平整,高度差在50~120 nm左右;而在脫墨處理中,高度差最大,達到500~850 nm,此時塑料表面粗糙度最高。而脫墨處理結束后,高度差顯著降低,處于50~270 nm左右。這說明塑料薄膜在經過脫墨處理時,油墨分子發生部分剝離,結構發生變化,導致高度參差不齊,粗糙度變大,而在脫墨處理結束后,油墨分子接近完全剝離,粗糙度降低,維持于較低水平。這同樣也表明DOAA對塑料表面油墨分子達到了有效剝離的效果。

圖9 塑料樣品脫墨處理原子力顯微鏡圖

表3 塑料樣品脫墨處理前、中、后的高差分布

3 結論

以DO、EPIC和TMA為主要原料,乙腈為溶劑,經過開環酯化以及季胺化兩步反應制得改性廢棄花生油脫墨劑DOAA。分別對兩步反應的合成條件進行優化,采用FTIR對DOAA的結構進行表征,并對其塑料脫墨性能進行測試,結論如下:

在DOAA制備過程中,提高反應原料配比、增加反應溫度或適當延長反應時間均能提高反應中間體及反應產物的得率。FTIR結果表明酯化及季胺化反應成功,DOAA帶有氨基及羥基等官能團;與常規脫墨劑相比,具有更優異的起泡性能和脫墨性能。

考察DOAA脫墨過程中反應條件對塑料表面油墨脫墨效果的影響。結果顯示,DOAA濃度越高,脫墨效果越好;提高溶液pH值、脫墨溫度,適當延長預浸泡時間,均能提高脫墨效果;EDS及AFM分析證明了塑料表面油墨的去除。