高壓液壓組合安全球閥關鍵技術研發及產業化

梁譯文汪啟元劉 帥吳若浦吳 怡馬 勰馬修水楊吉軍(.浙大寧波理工學院;.寧波財經學院;.寧波天祥新華液壓有限公司)

高壓液壓組合安全球閥具有流體阻力系數小、結構簡單可靠、維修方便、開關迅速、不容易使密封面侵蝕與磨損、閥門口徑可調范圍大等優點,在國防、石油化工、醫藥等行業廣泛應用。但是,隨著液壓機床、工程機械、冶金工程、海洋工程裝備等高端市場的需求,對高壓液壓組合球閥安全性提出了更高的要求。長期以來,高端高壓液壓組合球閥生產技術受發達國家壟斷,成為制約我國液壓機床、工程機械、海洋工程裝備等發展的瓶頸,急需進行技術攻關,解決“掐脖子”技術難題。

本文研究一種集球閥、截止閥、溢流閥功能于一體的高壓液壓組合安全球閥,對其結構設計、生產工藝、檢測等關鍵技術進行攻關,實現產業化。

1 產品結構

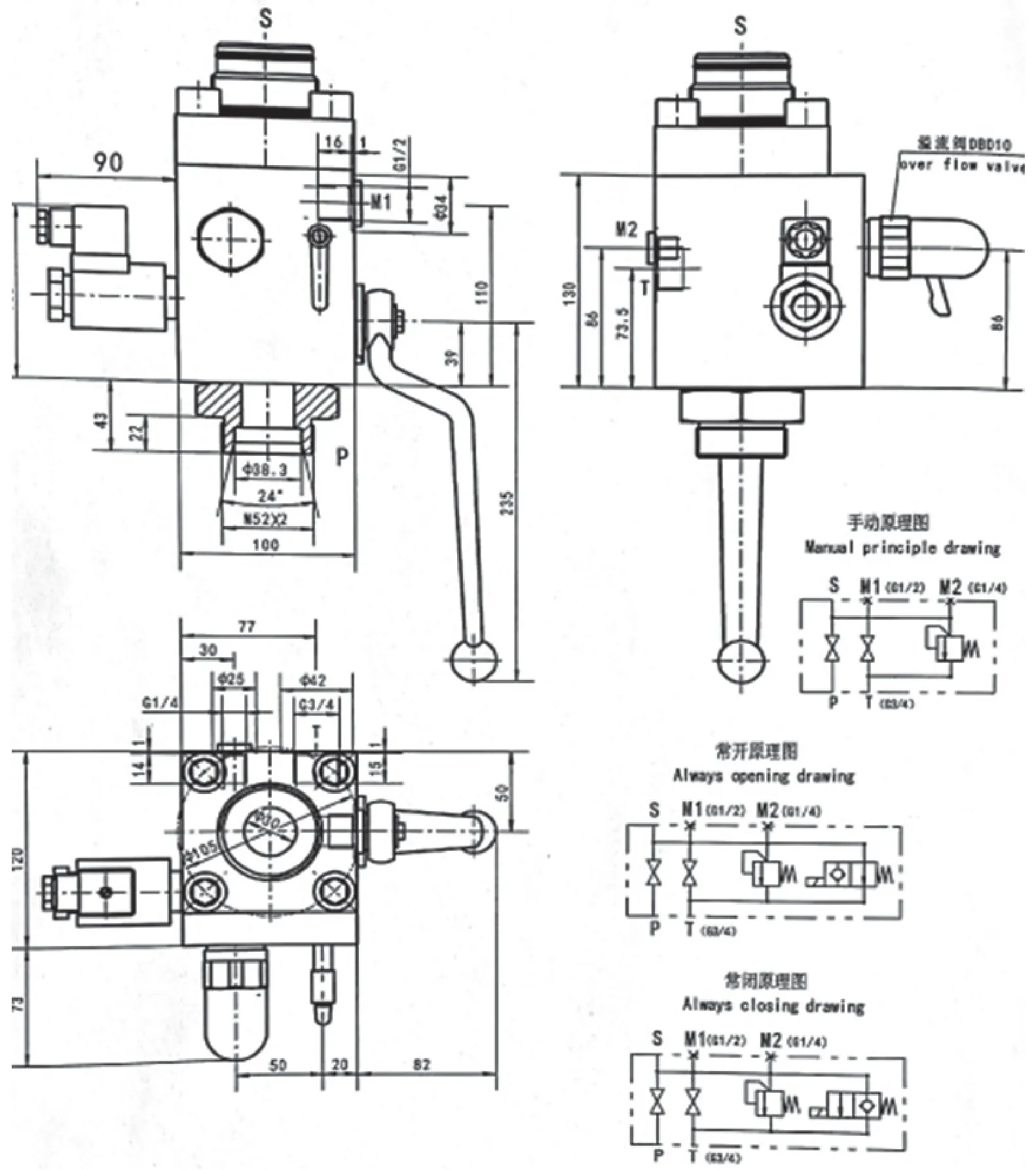

該產品由球閥、溢流閥、截止閥組成,通過理論與實驗研究氣蝕與空化對球閥壽命的影響,對球閥、溢流閥、截止閥綜合集成優化,提高了整機性能,產品結構如圖1所示。

圖1 產品結構

2 關鍵技術和主要研究內容

為了實現產品技術指標和產業化,需要解決產品結構優化、氣蝕與空化危害分析、工藝設計及精度分配等方面關鍵技術,其主要研究內容:

(1)應用有限元軟件,模擬閥門在應力場與溫度場耦合作用下的密封比壓分析與計算,運用ANSYS軟件,進行目標驅動優化,分別對該組合安全球閥中的球閥、溢流閥、截止閥等閥體、閥座、閥芯、球體等結構的優化設計;運用Fluent軟件,對不同閥芯開度下的磨損情況進行分析,綜合分析結果,在MATLAB下繪制球體外鍍層厚度對其結構強度影響曲線,設計鍍層最佳厚度。

(2)球閥、溢流閥、截止閥綜合集成優化,通過理論與實驗研究氣蝕與空化對球閥壽命的影響,優化整機性能。

(3)基于誤差溯源、合成、分解、補償和修正理論,合理地分配各部件、各工序加工誤差,優化加工、裝配工藝,設計產業化加工、裝配生產線,購置關鍵加工、裝配設備,研制部分專用檢測設備和工裝夾具。

(4)研發產品行業、企業標準,研制產品檢測工藝,設計部分專用檢測設備。

3 技術路線

3.1 總體技術路線

(1)理論分析仿真,對組合安全球閥中的球閥、溢流閥、截止閥等閥體、閥座、閥芯、球體等結構的優化設計,鍍層最佳厚度分析設計。

(2)產品生產工藝設計。

(3)性能測試,改進產品設計,改進生產工藝。

(4)生產線設計,關鍵加工、裝配、檢測設備研制,生產線協調控制策略優化,生產線調試,批量生產。

3.2 理論分析與仿真

(1)應用有限元軟件,模擬閥門在應力場與溫度場耦合作用下的密封比壓分析與計算,運用ANSYS軟件,針對不同應用場景,進行目標驅動優化,分別對該安全球閥中的球閥、溢流閥、截止閥等閥體、閥座、閥芯、球體等結構的優化設計。

(2)運用Fluent軟件,對不同閥芯開度下的磨損情況進行分析,結合分析結果,在MATLAB下繪制球體外鍍層厚度對其結構強度影響曲線,設計鍍層最佳厚度。

(3)通過實驗驗證理論分析的合理性,改進理論仿真分析,進一步優化設計。

3.3 工藝優化和生產線設計

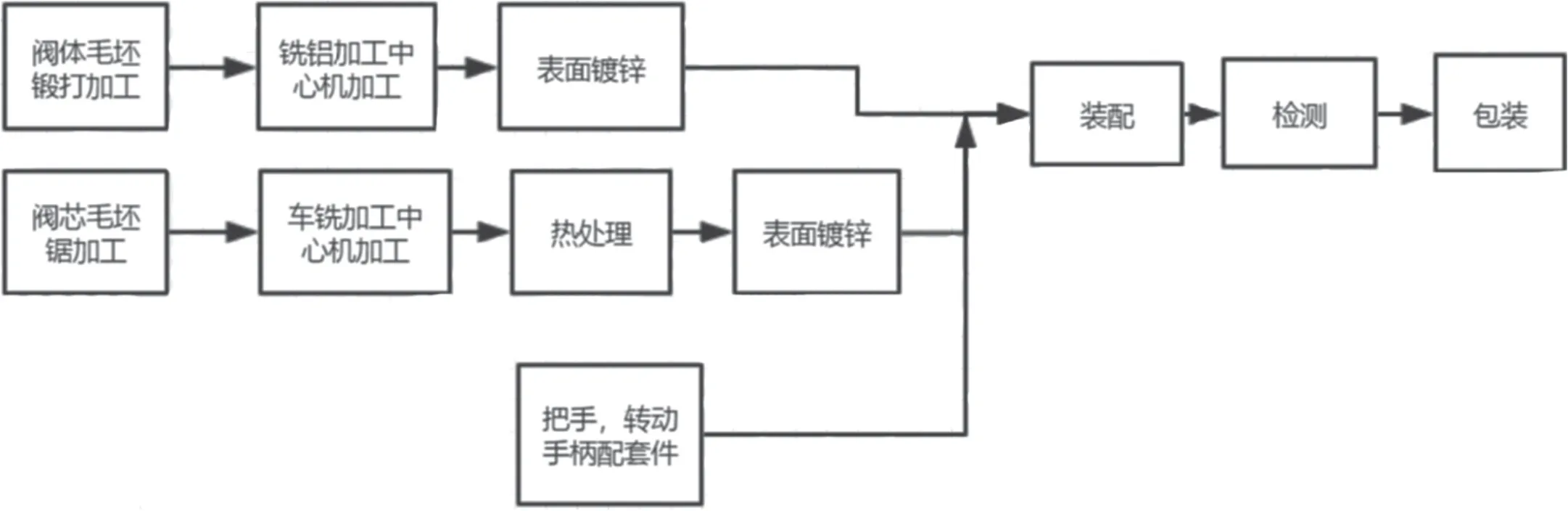

基于誤差溯源、合成、分解、補償和修正理論,合理地分配各部件、各工序加工誤差,優化加工、裝配及檢測工藝,設計產業化加工、裝配、檢測生產線,購置關鍵加工、裝配設備,研制部分加工檢測設備、專用工裝夾具。圖2為生產工藝流程。

由圖2可見,高壓液壓組合安全球閥的制造主要分為兩個部分并行工作,一個是閥體,另一個是閥芯。閥體要經過銑鋁加工中心機加工后表面鍍鋅,而閥芯則需要車銑加工中心機加工,還要再進行熱處理和表面鍍鋅,除此之外還需要把手和轉動手柄配套件,最后將他們裝配成完整的球閥并檢測包裝。

圖2 生產工藝流程

為了實現產品研發及批量生產,需自制或購置部分加工中心、閥體加工設備、研磨機、密封性能測試儀等研發設備和檢測設備。

3.4 產品標準研制

結合企業主持制定國家高壓球閥行業標準契機,把項目研發的產品設計、工藝及檢測技術成果融入到行業標準制定中,考慮行業標準的普適性,對產品設計、原材料及備件、核心工藝、運維服務等內容不能融入行業標準的核心技術納入企業標準研制中,增強企業的話語權和行業地位。

4 產品主要技術指標

(1)P油口連接方式:直通螺紋式。

(2)公稱直徑:10、20、30mm。

(3)最大壓力調節范圍:63、100、210、330bar。

(4)安全閥結構:直動式溢流閥。

高壓液壓組合安全球閥研發及產業化主要創新點:(1)運用仿真軟件仿真計算,對組合安全球閥中的球閥、溢流閥、截止閥等閥體、閥座、閥芯、球體等結構的優化設計。(2)對不同閥芯開度下的磨損情況進行分析,在MATLAB下繪制球體外鍍層厚度對其結構強度影響曲線,設計鍍層最佳厚度。(3)基于誤差理論,優化加工、裝配工藝,設計產業化加工、裝配、檢測生產線,部分關鍵檢測設備研發。(4)產品行業標準和企業標準研發。