采煤機割煤時粉塵質量濃度檢測技術研究

劉國慶

中煤科工集團重慶研究院有限公司 重慶 400037

粉塵危害是作業場所主要的危害之一,易引發塵肺病和粉塵爆炸性事故。對粉塵質量濃度的監測是判斷防降塵措施效果、考察從業人員接塵情況的主要手段。在綜采工作面,采煤機在割煤時會產生大量的粉塵,粉塵質量濃度有時會高達幾千甚至上萬毫克每立方米,而現有常用的粉塵質量傳感器的量程基本在 1 000 mg/m3以內,采煤機割煤時的粉塵質量濃度遠遠超過現有粉塵濃度傳感器的測量范圍[1-2],使用現有的監測設備無法準確監測采煤機割煤時的粉塵質量濃度。筆者設計了一種基于光吸收法的粉塵質量濃度檢測技術,可實現粉塵高質量濃度的精確檢測。

1 光吸收法的基本原理

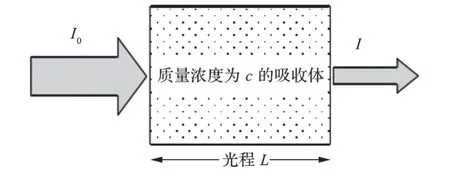

光吸收法檢測原理如圖 1 所示[3],入射光強為I0的光經過質量濃度為C、光程為L的介質,經介質對光吸收后,輸出光強為I。

圖1 光吸收法檢測原理Fig.1 Detecting principle of light absorption method

在吸收光譜學中,一般用吸光度A來表征被測物質的吸收光強的程度。吸光度是指光線通過某一介質(液體或氣體)前的入射光強度與該光線通過該介質后的透射光強度比值的對數。

式中:I0為入射光強度,cd;I為吸收光強度,cd;K為吸光系數,m2/mg;C為粉塵質量濃度,mg/m3;L為光程,m。

由式(1)可以看出,當檢測系統中的光程和吸光度不變的情況下,吸光度與介質質量濃度成線性關系。因此當入射光波長不變時,只要測出粉塵的吸光度A,即可檢測出粉塵的質量濃度;而當檢測系統確定后,其入射光強度I0就是固定值,因此吸收光強度

2 硬件設計

2.1 光源

從光吸收粉塵檢測理論分析可以看出,選定光源、確定結構及光電轉換器件是研究采集信號與粉塵質量濃度對應關系的前提。目前煤礦井下發光源(主要為防爆日光管與礦燈)中含有較多 600~700 nm 波長的光,且含量很高。為消除可見光對粉塵質量濃度測量的影響,提高測量的精度,必須選擇該波段范圍以外波長的非可見光激光器作為發光光源。常用的非可見光主要包括紅外光和紫外光線 2 種,而紅外光激光器在制作周期、成本方面都優于紫外光激光器。因此選擇 850 nm 波段的紅外激光管作為發射光源。

2.2 光電傳感器

光電傳感器作為光源光強的接收終端,是將透射過含塵氣流的光能轉化為電信號,是光電系統的核心組成部分。光電傳感器在光電系統中起著發現、測量信號,為 MCU 提供用于運算的數值信號,對整個傳感器的設計至關重要[4]。目前市場上光電傳感器的類型有硅光電池、光電倍增管、光照度傳感器和弱光傳感器。其中光電倍增管具有光強輸入范圍寬、靈敏度高和性能穩定的優點,因此選擇光電倍增管作為光電轉換器件。

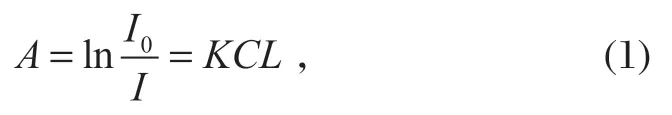

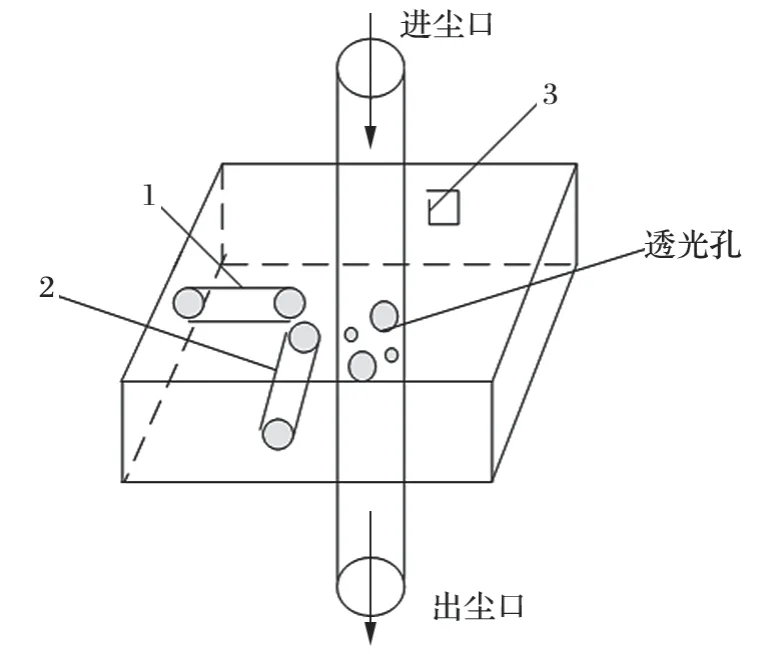

2.3 光路結構設計

采掘面采煤機工作前后粉塵質量濃度變化相差很大。在粉塵質量濃度較低的情況下,若還是采用光吸收法來檢測粉塵質量濃度,就會造成較大的測量誤差,從而不符合設計要求。為此我們采用光吸收法與光散射法相結合的方式來設計傳感器光路,如圖 2 所示。當粉塵質量濃度較低時,采用散射式進行測量;當粉塵質量濃度超過散射式測量范圍時,自動切換為光吸收法進行測量。

圖2 光學結構示意Fig.2 Optical structural sketch

通過在光學結構中增加衰減片、帶通濾光片、光學陷阱等方式,降低激光管反射光強度,從而減小反射光對光電倍增管輸出信號的影響,有利于減少干擾,提高傳感器的檢測精度。

2.4 暗室結構設計

暗室結構如圖 3 所示。將進塵口與出塵口設計為一體,暗室腔體內的氣流運動并不劇烈,同時空間大小也限制了粉塵的運動。當粉塵運動在光電倍增管之路上運動一段距離后就會自動停止,通過實際的樣機試驗,把光電倍增管布置到距進氣管一定距離后,幾乎不再有粉塵沉積,減少了光學窗口的污染情況。

圖3 暗室結構Fig.3 Structure of darkroom

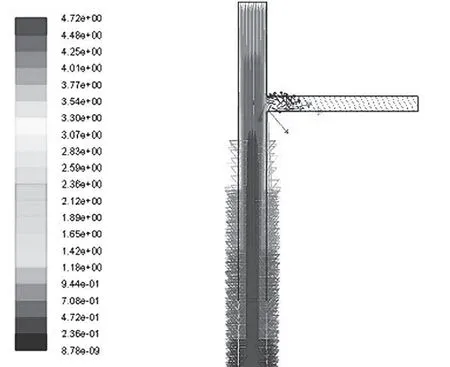

為了避免粉塵在暗室中沉積,采用 Fluent 軟件對設計的暗室結構進行流場仿真,如圖 4 所示。

圖4 暗室結構流場仿真Fig.4 Simulation on flow field of darkroom

由圖 4 可以看出,由于進塵口與出塵口為一體,因此暗室腔體內的氣流運動并不劇烈,同時空間也限制了粉塵的運動。當粉塵運動在光電倍增管之路上運動一段距離后,就會自動停止。把光電倍增管布置到距進氣管>8 cm 處后,幾乎不再有粉塵沉積,滿足了實際需求。

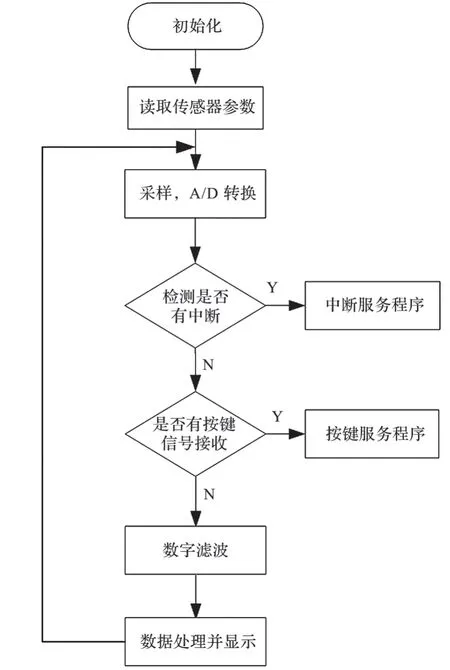

3 軟件設計

3.1 總體軟件流程

總體軟件流程如圖 5 所示。系統開始運行時,首先對傳感器的運行參數進行初始化,然后對粉塵進行采樣,將采集的電壓值通過 A/D 轉換變為數字量后,進行數字濾波,最后對數字量進行處理,計算出粉塵質量濃度值并顯示。在檢測過程中,如果有地面監控中心下發命令,則先執行中斷服務程序。

圖5 總體軟件流程Fig.5 Overall software flow

3.2 A/D 轉換程序

A/D 轉換是傳感器的最重要的組成部分,A/D轉換程序流程如圖 6 所示。

圖6 A/D 轉換程序流程Fig.6 A/D conversion program flow

CS5532 帶電后,首先進行一小段延時,以便芯片完成初始化過程,再按照數據手冊發生數據完成復位過程,然后依次設置 A/D 芯片的 RS、VRS、CSR等寄存器,開始 A/D 轉換工作,最終得到數字量[5]。

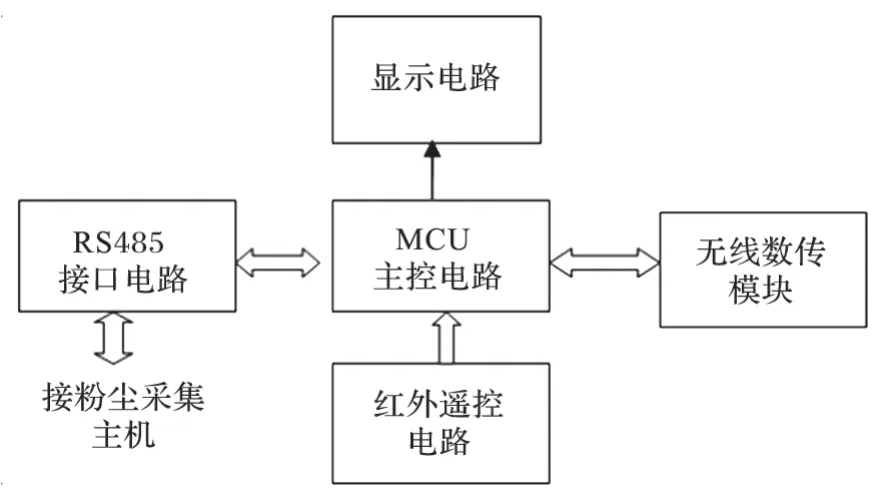

3 無線數據傳輸

3.1 硬件設計

無線數據傳輸硬件結構如圖 7 所示。MCU 主控電路通過 RS485 與粉塵采集主機進行數據通信,下發讀取命令和上傳粉塵質量濃度數據,并根據本地功能設置,控制無線數傳模塊收發數據,傳到下一級無線數傳中繼或接收主機。

圖7 無線數據傳輸硬件結構Fig.7 Hardware structure of wireless datatransmission system

3.2 軟件設計

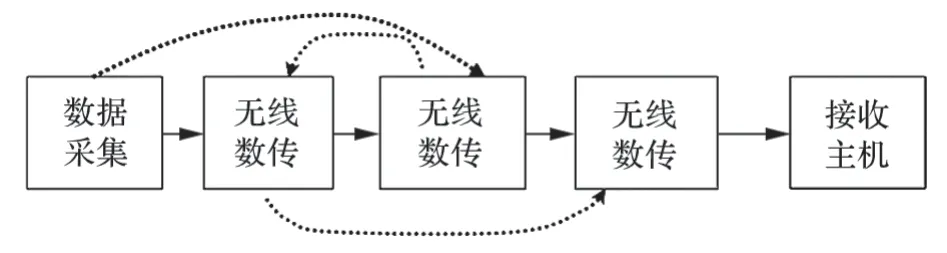

無線數傳功能示意如圖 8 所示。無線數傳采用Mesh 組網結構[6],無線 Mesh 路由器以多跳互連的方式形成自組織網絡,中繼最大為 256 級(編碼 0~255),由粉塵質量濃度傳感器采集到的數據由數據采集主機,采用多跳互聯的方式,通過任意無線數傳,傳輸到接收主機,接受主機與分站通信或本地顯示。

圖8 無線數據傳輸軟件結構Fig.8 Software structure of wireless data transmission system

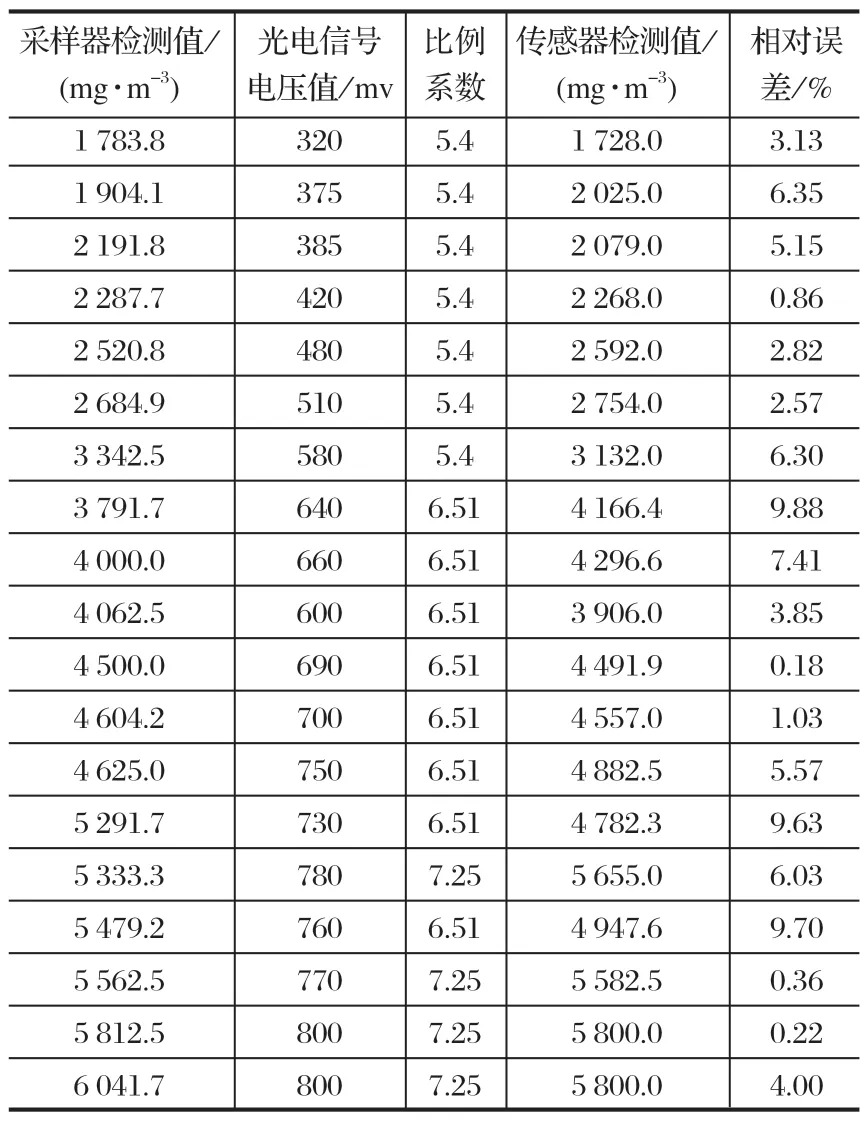

4 標定試驗

為確定光吸收法粉塵質量濃度與采集光電信號的對應關系,采用高質量濃度發塵器產生 1 500 mg/m3以上的粉塵環境,用粉塵采樣器作為粉塵的標準儀器,將傳感器與粉塵采樣器放入粉塵環境中進行平行采樣,并進行對比標定試驗。光電信號的電壓值通過AD 轉換芯片 CS5532 轉換成數字量后送入 MCU 進行采集,其試驗數據如表 1 所列。

表1 光吸收法粉塵質量濃度檢測試驗Tab.1 Detecting test for mass concentration of dust with light absorption method

由表 1 可以看出,隨著質量濃度的增加,光吸收信號與粉塵質量濃度的比例系數隨之增加。質量濃度在 1 500~3 500 mg/m3范圍內比例系數為 5.4,質量濃度在 3 500~5 300 mg/m3范圍內比例系數為 6.51;質量濃度在 >5 300 mg/m3范圍內比例系數為 7.25。經過三段擬合,測試誤差不大于 10%,可以獲得較好的檢測結果。

5 結語

提出了基于光吸收法的高質量濃度(>1 000 m g/m3)的粉塵檢測方法,根據光吸收法的基本原理,實現了粉塵高質量濃度的精確檢測。通過無線Mesh 自組網形式,將檢測的粉塵質量濃度數據傳輸至采集主機。通過標定試驗證明,對不同粉塵質量濃度,采用相應的標定系數,可以使得檢測誤差均小于10%,實現了煤礦井下采煤機割煤時的粉塵質量濃度的精確測量,同時可以將粉塵質量濃度上傳至地面監控中心,實現了對煤礦井下粉塵質量濃度的在線實時監測。