基于定位精度的印刷電路板式熱交換器結構可靠性研究

張曉慧,陳 杰,密曉光,石景禎,尹全森

(1.中海石油氣電集團有限責任公司 技術研發中心,北京 100028;2.杭州沈氏節能科技股份有限公司,浙江 杭州 311600)

印刷電路板式熱交換器(PCHE)是基于化學蝕刻和擴散連接的微通道熱交換器[1-8],具有結構緊湊,高效,適用于高壓、高低溫等苛刻條件的特點,已成為海洋油氣領域的首選熱交換器[9-12]。在國內某海洋石油平臺PCHE國產化研制工作中,首次提出了鈦合金對扣型PCHE設計方案。但在試驗件試制時發現蝕刻板片在疊片及焊接過程中存在錯邊現象,錯邊量在0~0.25 mm。為此,筆者采用ANSYS有限元軟件,建立PCHE擴散連接芯體有限元模型,評估不同流道方案下錯邊量對芯體強度可靠性的影響。

1 對扣型PCHE板片芯體結構及錯邊情況

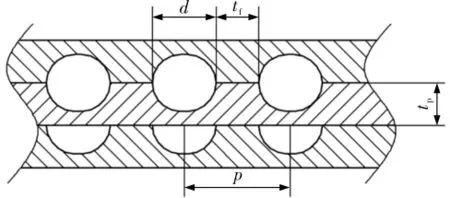

根據該海洋石油平臺工藝條件,為滿足其換熱壓降要求,首次提出對扣型PCHE設計理念。對扣型PCHE板片芯體局部剖面結構見圖1。圖1中d為通道直徑,tf為通道節距,tp為板片厚度,p為通道中心間距。PCHE中,冷側介質流道是通過2片完全鏡像的蝕刻板片對扣在一起形成的類圓形微通道截面,熱側介質流道是由2片蝕刻板片在同一法線方向疊加形成的半圓型微通道。

圖1 對扣型PCHE板片芯體局部剖面結構

在結構設計中,考慮到直流道壓降較低,而Zigzag流道傳熱效果較好[13-26],因此基于不同流道類型完成了2套熱交換器芯體設計方案,具體參數見表1。

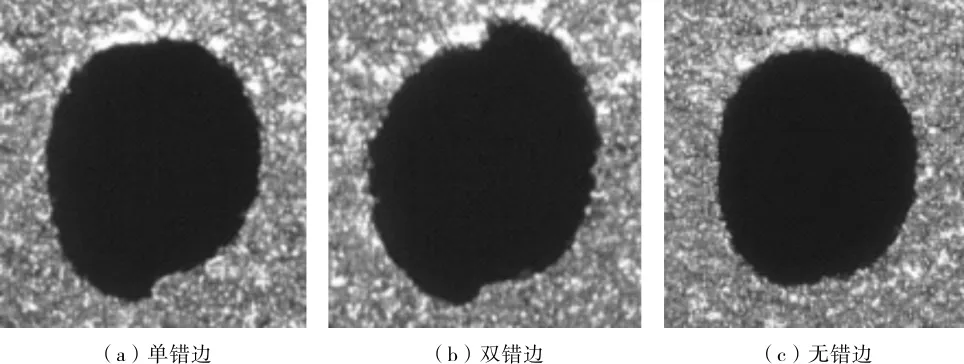

表1 PCHE芯體不同流道設計參數

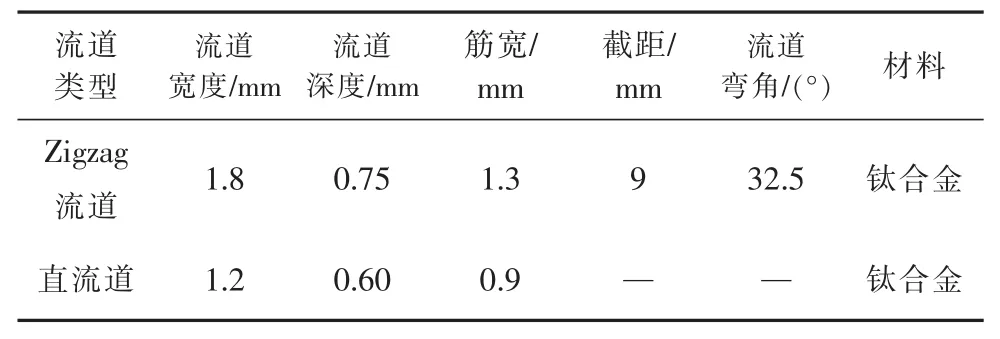

為驗證對扣型PCHE制造工藝和結構強度的可靠性,研制了對扣型PCHE試驗件,對其邊緣余量區進行切除,采用3D輪廓測量儀檢測記錄實際流道尺寸。觀察發現,擴散連接后PCHE芯體對扣流道存在錯邊現象,見圖2。3D輪廓測量儀測量結果見圖3。

圖2 PCHE芯體對扣微通道錯邊情況

圖3 中柱狀圖表示不同錯邊量的通道數量,曲線表示小于等于某錯邊量的通道數量占全部通道總數的百分比。在所有微通道中,無錯邊的占24%、發生單錯邊的占45%、發生雙錯邊的占31%。

圖3 PCHE芯體微通道錯邊量測量結果

分析認為,導致PCHE擴散連接芯體出現錯邊現象的原因主要有,①原材料蝕刻板片的筋寬精度、跨度蝕刻誤差。②蝕刻板片的疊片誤差。③擴散連接過程中壓力作用下的微通道尺寸延展。由于流道錯位會導致PCHE產品與設計結果產生偏差,因此有必要對不同定位尺寸偏差的PCHE內部芯體應力分布進行評估,以保證最終PCHE產品的機械結構可靠性。

2 PCHE芯體有限元模型建立

假定PCHE擴散連接焊合率為100%,在此前提下對該熱交換器芯體進行強度校核。根據PCHE試驗件芯體的微通道實測尺寸,選取9層蝕刻板片構成的15個換熱單元。針對2套流道設計方案,錯邊量分別選取 0、0.05 mm、0.1 mm、0.15 mm、0.2 mm、0.25 mm,共建立12個有限元分析模型。采用SOLID286實體單元進行網格劃分,網格數量約430萬,得到的PCHE擴散連接芯體有限元模型見圖4。

圖4 PCHE擴散連接芯體有限元模型

3 PCHE芯體有限元模型載荷及邊界條件

根據PCHE工藝使用條件,熱側介質走半圓形微通道,介質壓力0.5 MPa;冷側介質走圓形微通道,介質壓力5 MPa。由于介質壓力載荷對定位精度誤差引起的應力波動敏感性遠大于溫度載荷的,因而未考慮熱應力影響。參考PCHE在海洋平臺的實際安裝位置,對芯體模型微通道沿程兩側壁面支座處施加位移約束。考慮到PCHE水壓試驗及檢修等特殊作業,對處于表2所示5種工況下的模型進行計算校核。

表2 PCHE芯體模型有限元校核工況

4 基于錯邊量的PCHE芯體有限元模型應力模擬分析

4.1 直流道方案

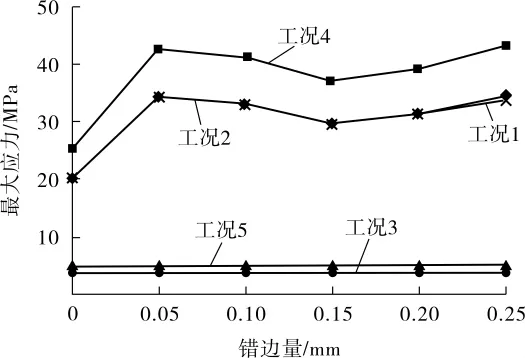

5種工況下無錯邊直流道芯體的應力分布云圖見圖5,不同錯邊量的直流道芯體內部應力峰值見圖6。

圖5 5種工況下無錯邊直流道芯體應力分布云圖

由圖5、圖6可以知道,冷側介質水壓試驗的工況4為最不利工況,應力峰值均高于其他4種工況的,無錯邊時應力為25.397 2 MPa,錯邊量在0.05 mm或0.25 mm時,芯體應力達到峰值42.74 MPa。工況1與工況2的應力峰值基本重合,工況3的應力峰值最低,說明熱側介質壓力載荷對熱交換器芯體的應力分布影響較小。此外,熱側介質流道截面為半圓形,流通面積為冷側介質的1/2,因此芯體的機械強度主要取決于冷側介質壓力載荷。

圖6 5種工況下不同錯邊量直流道芯體內部應力峰值

由圖6還可以看出,當芯體結構尺寸與設計值保持一致,即錯邊量為0時,5種工況下的應力峰值相比發生錯邊后的應力峰值處于最低水平。當錯邊量為0.05 mm時,由于芯體微通道的結構不連續,使得芯體內部的應力峰值達到第1個波峰。隨著錯邊量進一步增大,錯邊位置緩沖區域增大,芯體內部應力峰值有所降低,錯邊量為0.15 mm時對芯體內部的應力分布影響最小。當錯邊量進一步增大時,對扣蝕刻板片的實際焊接面積逐步受到影響,芯體內部應力將隨錯邊量的增大而增大。當錯邊量為0.05 mm或0.25 mm時,芯體內部應力峰值達到最高,約為無錯邊芯體應力峰值的2倍。

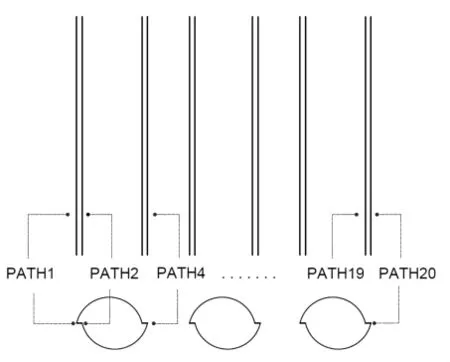

在直流道芯體模型中定義20條后處理錯邊路徑PATH1~PATH20,見圖7。在最不利的工況4下,錯邊量為0.1 mm時直流道芯體錯邊路徑上的應力分布曲線見圖8。

圖7 直流道芯體后處理錯邊路徑

圖8 工況4下錯邊量為0.1 mm時直流道芯體錯邊路徑上應力分布曲線

分析圖8所示的各應力曲線可以知道,直流道芯體發生錯邊后,微通道最外側錯邊路徑上的應力約為內側錯邊路徑上應力的4倍,應力峰值出現在芯體前后端面處。PATH1和PATH20路徑受到芯體外側位移約束影響,沿軸向應力分布呈不規則波動,芯體其余內部流道的應力分布沿軸向較為平穩。

4.2 Zigzag流道方案

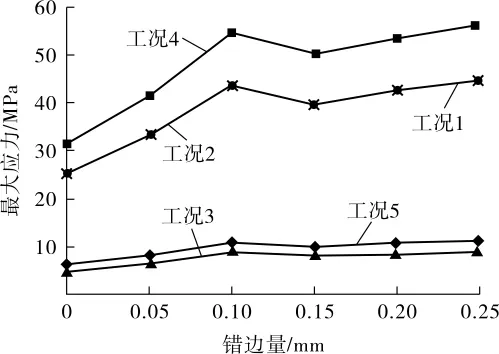

5種工況下不同錯邊量的Zigzag流道芯體內部應力峰值見圖9。

從圖9可以看出,Zigzag流道芯體的應力分布與直流道芯體的應力分布趨勢(圖6)基本保持一致,不同錯邊量的Zigzag流道芯體的最大應力值均高于直流道芯體。冷側介質水壓試驗的工況4為最不利工況,應力峰值最高為54.79 MPa。工況1與工況2的應力峰值基本重合,工況3的應力峰值最低。當芯體無錯邊量時,5種工況的應力峰值均為最低。錯邊量為1 mm時,芯體內部的應力峰值達到第1個波峰。隨著錯邊量進一步增大,錯邊位置緩沖區域增大,應力峰值有所降低,錯邊量為0.15 mm時對芯體內部的應力分布影響最小。當錯邊量進一步增大時,對扣蝕刻板片的實際焊接面積逐步受到影響,芯體內部應力將隨著錯邊量的增大而增大。錯邊量為0.25 mm或者0.1 mm時,芯體內部應力峰值達到最高,約為無錯邊芯體應力峰值的2倍。

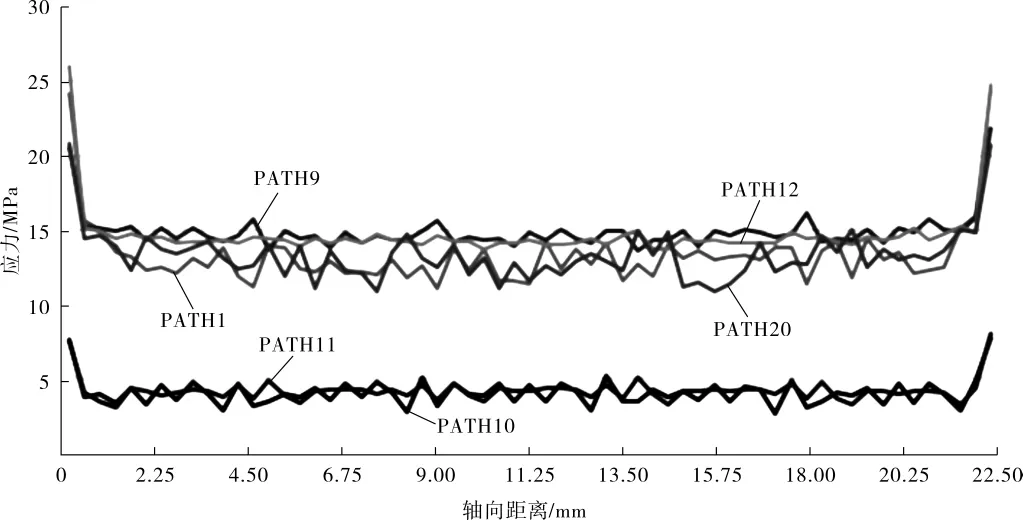

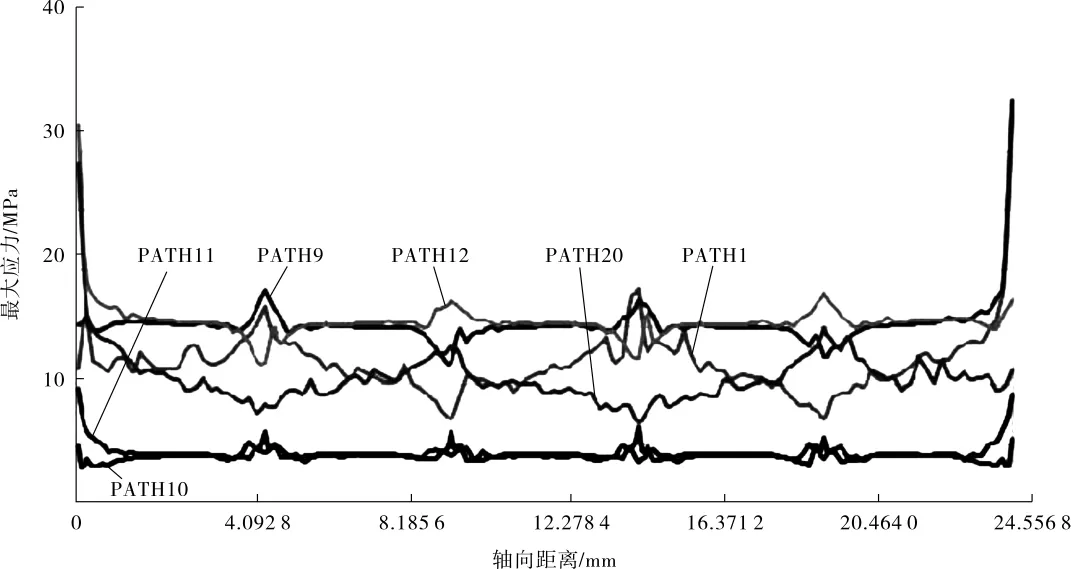

在Zigzag流道芯體模型中定義20條后處理錯邊路徑PATH1~PATH20,見圖10。在最不利工況4下,錯邊量為0.1 mm時Zigzag流道芯體錯邊路徑上的應力分布曲線見圖11。

圖9 5種工況下不同錯邊量Zigzag流道芯體內部應力峰值

圖10 Zigzag流道芯體后處理錯邊路徑

圖11 工況4下錯邊量為0.1 mm時Zigzag流道芯體錯邊路徑上應力分布曲線

分析圖11可知,芯體發生錯邊后,微通道最外側錯邊路徑上的應力約為內側錯邊路徑應力的4倍,應力峰值出現在芯體前后端面處,芯體內部流道的應力呈正弦曲線分布,波峰或波谷出現在Zigzag流道轉折處,流道內側相鄰路徑和外側相鄰路徑的應力分布呈鏡像關系,即圖10中的A點出現波峰 (波谷) 時,B點出現波谷 (波峰)。PATH1和PATH20路徑受到芯體外側位移約束影響,沿軸向應力分布波動較大。

5 結語

對直流道和Zigzag流道方案下對扣型PCHE擴散連接芯體結構的有限元核算表明,①在設計壓力下,2套方案下的PCHE結構強度均能滿足要求。②在最不利工況下,Zigzag流道芯體應力為54.79 MPa,直流道芯體應力為 42.74 MPa,該應力約為Zigzag流道應力的3/4。2套流道方案下芯體的應力峰值均小于鈦合金TA10的許用應力。③2套流道方案下芯體的最大應力均發生在前后端面處,直流道芯體應力在錯邊量為0.05 mm或0.25 mm時達到峰值,Zigzag流道芯體應力在錯邊量為0.1 mm或0.25 mm時達到峰值。在錯邊量為0.15 mm時,直流道芯體和Zigzag流道芯體應力均出現暫時回落。

與直流道相比,Zigzag流道可強化傳熱,但同時會增加流體的流動阻力,影響結構強度,應綜合考慮流動傳熱特性和錯邊量,方能確定PCHE擴散連接芯體微通道的工藝結構。芯體前后端面處應力較高,在對蝕刻板片進行擴散連接時,應盡量采用多壓頭擴散連接設備,以保證芯體邊緣處的焊合率。如必需采用對扣型蝕刻板片,可以通過以下方法控制其錯邊量處于合理范圍,①嚴格把控原材料板片的表面平整度,減小蝕刻工藝難度。②優化蝕刻液配方及蝕刻工藝,提高蝕刻精度。③用于同臺設備的蝕刻板片需為同一批次。④開發新型定位工裝,減小蝕刻板片的疊片錯邊量。