厚壁盲孔深水管道連接器鍛件材料均質化工藝開發

戚 蒿, 葛 輝, 周 勇, 魏行超, 楊 陽

(1.中海石油 (中國)有限公司 海南分公司,海南 海口 570311;2.蘇州雷格姆海洋石油設備科技有限公司,江蘇 蘇州 215600;3.中海油 (天津)管道工程技術有限公司,天津 300452)

水下生產系統已成為深水油氣開發中的一種主流模式,深水水下連接是構建完整的水下生產系統不可或缺的一個環節[1]。在水下生產設施水下安裝完成后,借助水下連接技術和裝備才能將采油樹、管匯、海底管道終端及海底管道等連為一體,實現油氣從井口到上部設施的輸送。因此,深水管道連接器是深水油氣開發中的核心設備。

轂是連接器的核心部件之一,考慮其與管道的易焊性、與流體接觸面和金屬密封面等耐蝕層的易堆焊性以及連接器的成本控制等,通常選用ASTM A694 F65低碳高強度合金鋼作為轂的鍛件材料。合金鋼中的合金元素可以使材料的強度、硬度、韌性、塑性、耐磨性、防腐性及機械加工性能得到很大的改善[2]。因此,在材料開發設計階段,需從合金成分角度考慮低合金鋼在強度和韌性上的儲備,同時需綜合考慮合金成分對厚壁鍛件后續加工性能和服役性能的影響[3-6]。

國內深水油氣田的開發起步不久,深水管道連接器所處的工作環境復雜,在位工況下承受復雜載荷和低溫沖擊等,連接器本體材料一旦失效將帶來嚴重后果[7]。目前,對深水管道連接器制造用ASTM A694 F65鍛件材料的開發和應用僅停留在薄壁、通孔上,而厚壁、流道復雜或盲孔鍛件通常存在屈服強度偏低、耐低溫沖擊韌性值波動等問題。為得到高可靠性、易加工、易焊接且成本低的ASTM A694 F65鍛件材料,開發一套針對厚壁、盲孔的ASTM A694 F65鍛件均質化工藝具有重要意義。

1 水下鍛件材料最新技術要求

深水管道連接器鍛件材料執行的技術標準是DNVGL-RP-0034—2015 《Steel Forgings for Subsea Applications》[8], 該標準中將鍛件材料劃分為SFC1、SFC2和SFC3共3個等級。與SFC1級和SFC2級相比,SFC3級材料對合金元素(P、S、V、Sn、Sb、As、B 等)的含量限制更加苛刻。 對 SFC3級材料,除滿足環境載荷、工作載荷要求外,還要能承受疲勞載荷的影響。同時,為了避免焊后熱處理,通常將其碳當量CE控制在0.45%以內。

在力學性能測試方面,DNVGL-RP-0034—2015中要求,需對鍛件設計關鍵截面進行評估,除了材料表面、T/4(T為壁厚)位置外,最厚壁厚中心位置(T/2處)也需要取樣測試。對于ASTM A694 F65 SFC3級材料,單個試樣的低溫沖擊功不低于38 J,屈服強度不低于450 MPa,屈強比不高于90%。

2 厚壁盲孔鍛件材料力學性能存在問題

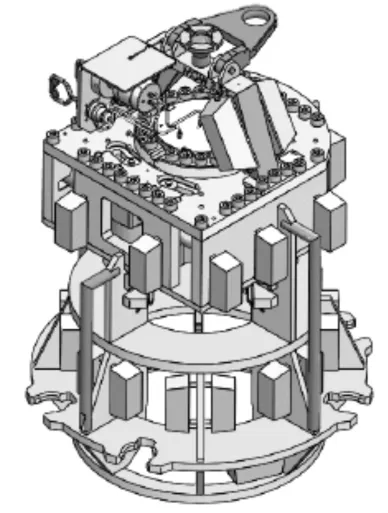

國內某深水氣田所在海域水深1 220~1 560 m,首次采用半潛式生產平臺和水下生產系統進行氣田的開發。為了實現后續新項目中新的水下井口的接入,在水下管匯和海底管道終端上預留了多個通徑300 mm(12")的管道連接器接口,并在每個接口上安裝了長期壓力保護帽(圖1)。

圖1 通徑300 mm管道連接器上安裝的長期壓力保護帽

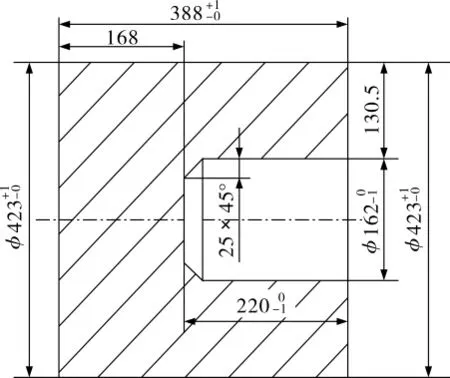

長期壓力保護帽的關鍵承壓部件為厚壁盲孔結構(圖2),其最大壁厚為 168 mm,最小壁厚為130.5 mm。

圖2 長期壓力保護帽鍛件結構尺寸

該盲孔鍛件設計選用ASTM A694 F65 SFC3級材料,其化學成分和碳當量見表1。表1中Pcm為焊接裂紋敏感系數。

表1 ASTM A694F65SFC3級鍛件材料化學成分及碳當量 %

該材料鍛造工藝為,按照橫向、縱向反復3次變形,始鍛溫度控制在1 150~1 200℃,終鍛溫度控制在850℃以上,總鍛造比大于6:1,鍛后緩冷至室溫。鍛造后的產品有效截面較厚,鍛造后根據鍛件尺寸進行粗加工,并留有一定的精加工裕量。

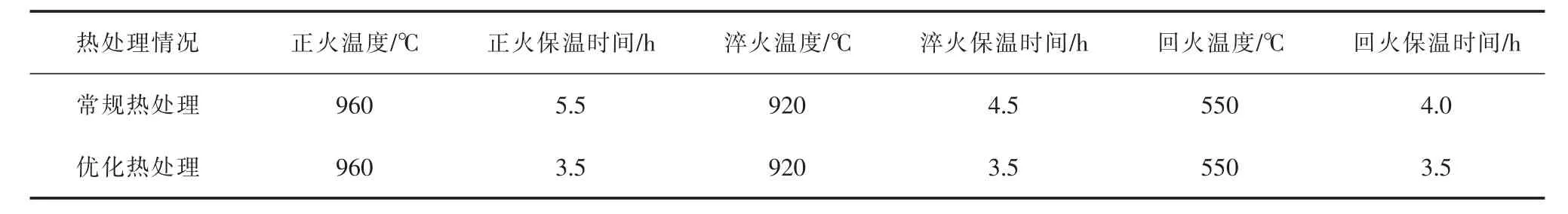

該材料的熱處理工藝采用正火、淬火和回火。正火的目的是消除帶狀組織,使組織均勻化并細化晶粒。正火空冷至溫度低于204℃后可進行淬火調質處理,水淬時嚴格按照API RP-6HT—2013《Heat Treatment and Testing of Carbon and Low Alloy Steel Large Cross Section and Critical Section Components》[9]的推薦要求控制轉移速度和冷卻效果,回火保溫出爐空冷。ASTM A694 F65 SFC3級鍛件材料常規熱處理工藝參數見表2。

表2 優化前后ASTM A694 F65 SFC3級鍛件材料熱處理工藝參數

按照DNVGL-RP-0034—2015要求,解剖鍛件并測試最大壁厚處全截面的力學性能,得到的測試數據見表3。分析表3數據發現,從鍛件表面到鍛件芯部,材料屈服強度呈明顯下降趨勢,芯部的屈服強度最低。材料的屈服強度均低于450 MPa的最低要求,材料性能不合格。分析認為,該鍛件壁厚較大且不通孔,導致鍛件內孔尤其是底部的淬透性較差,直接影響材料芯部的力學性能。

表3 工藝優化前ASTM A694 F65 SFC3級鍛件材料力學性能測試結果

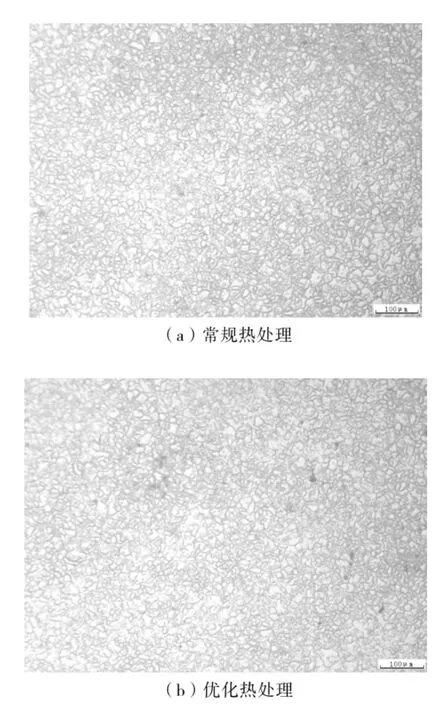

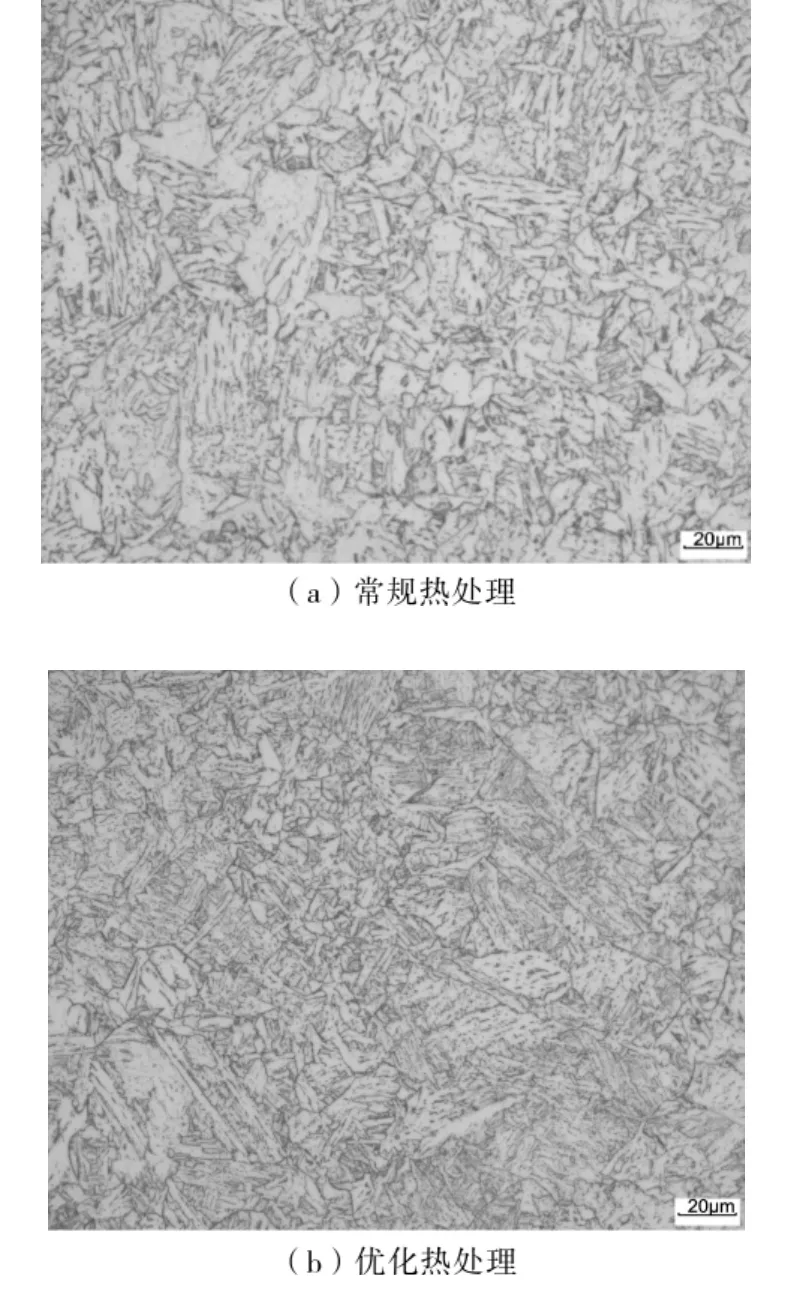

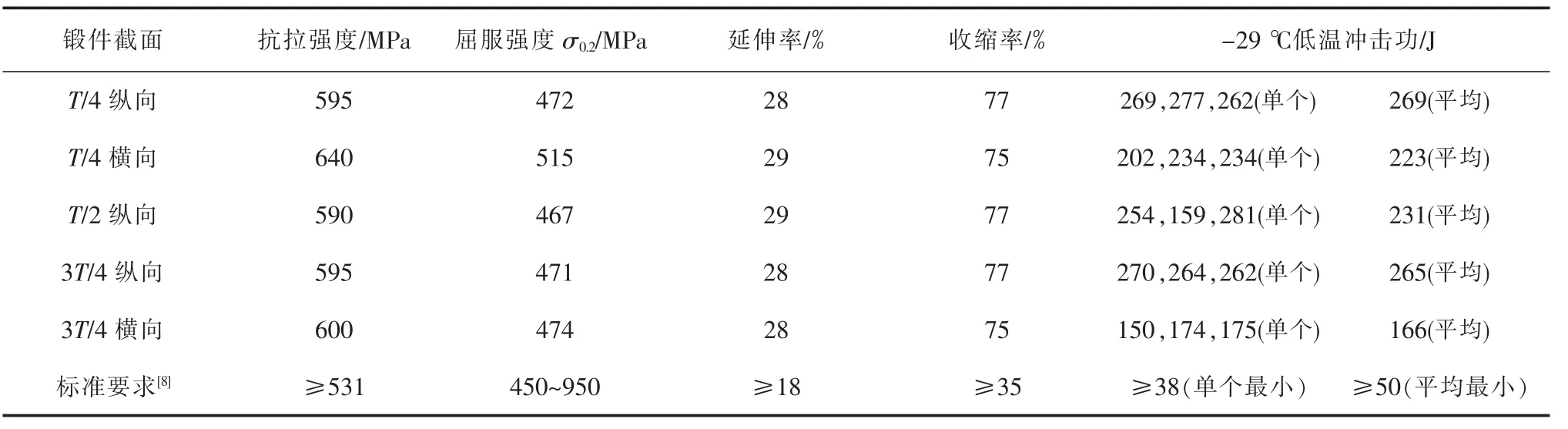

采用 ASTM E112—2013《Standard Test Methods for Determining Average Grain Size》[10]中的比較法,得到鍛件材料試樣的奧氏體晶粒度評級都為 8.0級。按照 ASTM E407-07e1《Standard Practice for Microetching Metals and Alloys》[11],檢驗得到鍛件材料試樣金相組織主要由粒狀貝氏體、鐵素體和索氏體組成。常規和優化熱處理工藝下的鍛件材料試樣晶粒度和金相組織見圖3和圖4。根據晶粒度和金相組織的結果判斷,常規熱處理工藝和優化后的熱處理工藝都可以獲得滿意的金相組織,但進一步的微觀結構差異及機理還有待深入研究。

圖3 常規熱處理和優化熱處理工藝下鍛件材料試樣晶粒度(100×)

圖4 常規熱處理和優化熱處理工藝下鍛件材料試樣金相組織(500×)

3 厚壁盲孔鍛件材料性能均質化工藝優化措施[12-16]

3.1 優化化學成分配比

為了提高ASTM A694 F65 SFC3級鍛件材料的晶粒度和可淬透性,在表1材料化學成分的基礎上,對部分合金元素含量進行了微調。在保證CE≤0.45%的限制條件下,微量提升 Ni、Mo、Mn 等強韌性元素,嚴格控制V元素含量。為減少有害相晶間析出,提高強韌性效果,降低Cr、N等元素的含量。優化后各元素質量分數控制在,w(Ni)=0.75%~0.90%、w(Mo)=0.20%~0.40%、w(Mn)=1.40%~1.60%、w(V)≤0.012%、w(Cr)≤0.12%、w(N)≤50×10-6。

3.2 優化熱處理工藝參數

采用滿足奧氏體充分轉變溫度Ac3的奧氏體化溫度對材料進行奧氏體化處理,防止奧氏體晶粒隨溫度的升高而加快長大速率,使大塊狀的M-A島不易形成,進而起到細化組織中M-A島的目的。同時縮短保溫時間,可以起到抑制晶粒長大、細化晶粒的作用。將正火、淬火和回火保溫時間按1.18~1.78 min/mm計算,優化了熱處理每道工序的保溫時間,見表2。

3.3 應用淬火冷卻工裝

由于在淬火水池內無法實現厚壁盲孔鍛件材料工件內部冷卻介質的流動,因此進入工件內部的介質會瞬間氣化,使工件內外表面冷卻速度不一致。為了加快工件內部的冷卻速度,研制了一套如圖5所示的淬火冷卻工裝。該工裝主要由潛水高壓泵、高壓管線、閥門、分布式管匯及噴頭等組成。在工件下水時同步啟動冷卻水泵,高壓水通過噴頭射入工件內表面,實現工件內部的快速冷卻。

圖5 厚壁盲孔鍛件材料淬火冷卻工裝

4 工藝優化后厚壁盲孔鍛件材料力學性能

采用縮短熱處理保溫時間、應用淬火冷卻工裝加速工件均勻冷卻的方法,重新對優化了化學成分配比的ASTM A694 F65 SFC3級鍛件材料進行熱處理。熱處理后,選取同爐犧牲件對其最大壁厚處全截面進行力學性能測試,結果見表4。從表4可以看出,工藝優化后ASTM A694 F65 SFC3級鍛件材料的屈服強度和低溫沖擊韌性均滿足DNVGL-RP-0034—2015中的性能要求。

表4 工藝優化后ASTM A694 F65 SFC3級鍛件材料力學性能測試結果

5 結語

對深水管道連接器安裝的長期壓力帽所選ASTM A694 F65 SFC3級鍛件材料開發中遇到的屈服強度偏低問題進行了原因分析,并對材料化學成分、熱處理工藝參數和淬火冷卻工裝等進行調整和優化。經測試,工藝優化后的ASTM A694 F65 SFC3級鍛件材料力學性能達到DNVGL-RP-0034—2015的要求。分析認為,①在滿足碳當量低于0.45%的前提下,微量增加Ni、Mo、Mn等強韌性元素,嚴格控制V元素含量,可提高ASTM A694 F65 SFC3級鍛件材料的晶粒度及可淬透性等。②為了抑制晶粒長大、細化晶粒,可適當縮短熱處理保溫時間。③應用新研制的淬火冷卻工裝,可加快鍛件工件內部冷卻速度,對提高材料性能,尤其是工件芯部力學性能具有重要作用。