國產緊湊型氣浮裝置在南海東部海域油田的應用

蔣孟生,胡孝峰

(中海石油 (中國)有限公司 深圳分公司,廣東 深圳 518000)

過去的數十年,常規技術如重力沉降、混凝除油及粗粒化一直是海上油田水處理的主要措施,期間體積小巧的水力旋流器獲得了較大成功,成為眾多新油田基本選型設備[1-3]。緊湊的處理設備一直是海上平臺的選型目標,對于產液量和綜合含水率不斷增高的老油田,還要求靈活的調整能力。但常規處理技術始終難以去除污水中被油類包裹的小顆粒以及粒徑小于15μm的反乳化油滴,為此,緊湊型氣浮裝置(CFU)的研究和試驗得到快速發展[4]。2008年,康菲公司在南海首次引進挪威M-I SWACO公司生產的EPCON CFU,成功應對了油田逐年增長的生產水量[5]。此后,南海東部多個主力油田選用了同類裝置。國內廠家和高校也在積極研制氣浮裝置并付諸實踐,深圳巨濤、深圳科力邇、寧波威瑞泰默賽等公司的產品都在海上油田進行了應用或試驗[6-8]。

為了解國產CFU在國內海上油田的適用性和差異性,筆者調研了南海東部海域12個安裝了主流氣浮裝置的設施。南海東部處于三級海域,油田生產水可以在處理達標后排海。這些氣浮裝置均為近10 a投用,且都被設計成立式緊湊型,采用兩級或三級除油工藝處理來自油井的生產水,具有通用性和可比性。

1 CFU使用工藝流程

1.1 CFU作為二級處理裝置并聯使用

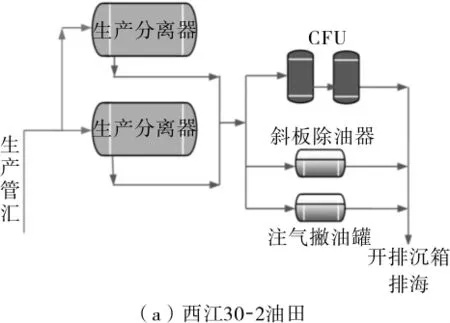

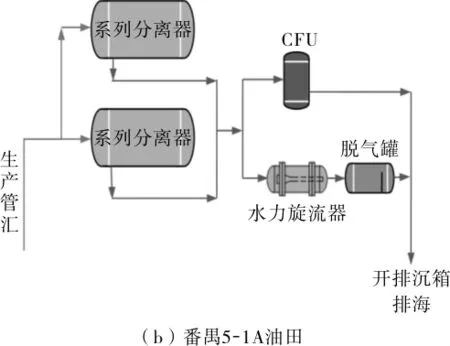

CFU作為二級處理裝置并聯使用的工藝流程為,生產井液先通過分離器進行一級處理,分離出來的生產水一部分經過1套或多套CFU形成一級或多級處理,可實現串聯和并聯工況。另一部分生產水則通過撇油罐、氣浮罐、旋流器處理達標。處理合格的生產水匯總后排海。此類工藝具有較強的流程調整能力,西江、番禺等油田使用了該工藝,流程示意見圖1和圖2。

圖1 西江30-2油田中CFU作為二級處理裝置并聯使用的水處理工藝流程示圖

圖2 番禺5-1A油田中CFU作為二級處理裝置并聯使用的水處理工藝流程示圖

1.2 CFU作為三級處理裝置串聯使用

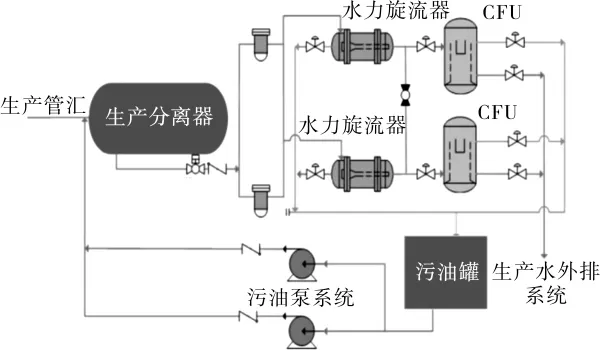

CFU作為三級處理裝置串聯使用的工藝流程為,生產水經分離器一級處理后進入水力旋流器進行二級處理,再通過CFU進行三級處理,最終排海。此類工藝流程受限于分離器的壓力和總產液量,工藝調整能力較差。恩平23-1/24-2、番禺5-1B/4-2B、惠州 25-8、西江 24-3B等油田使用了此流程,見圖3。

圖3 CFU作為三級處理裝置串聯使用的水處理工藝流程示圖

1.3 CFU作為二級處理裝置單獨使用

CFU作為二級處理裝置單獨使用的工藝流程為,生產水先進入分離器或生產水艙,經沉降后再通過泵經過并聯或串聯的CFU進行處理,處理后的生產水一部分排海,另一部分則回流至水處理系統。此類工藝流程特別適合產水量較小、顆粒物少的平臺或油輪。恩平油田油輪(FPSO)中CFU作為二級處理裝置單獨使用的水處理工藝流程示意見圖4。

圖4 恩平油田FPSO中CFU作為二級處理裝置單獨使用工藝流程示圖

2 CFU應用情況

2.1 效能對比

南海東部海域油田各平臺或油輪CFU處理情況見表1。表1中所列出的這些CFU均使用了國內外主流廠家的產品,其中有7套為國產。CFU處理的油品均為中質或輕質原油,油井綜合含水率54%~97%,平臺產液溫度69~96℃,原油黏度6~15 mPa·s,流動性普遍較好。

表1 南海東部海域油田平臺或油輪CFU處理情況

從表1可以看出,單臺CFU的設計處理能力在300~540 m3/h,實際處理水量 133~490 m3/h,差別不明顯。所選CFU的除油效率在15.6%~88.6%,除11#平臺的CFU除油效率較低外,國產設備除油效率基本超過了50%。但除油效率超過75%的CFU皆為進口廠家生產,說明國產CFU應用效果與國外產品還存在一定差距。

2.2 處理能力主要影響因素

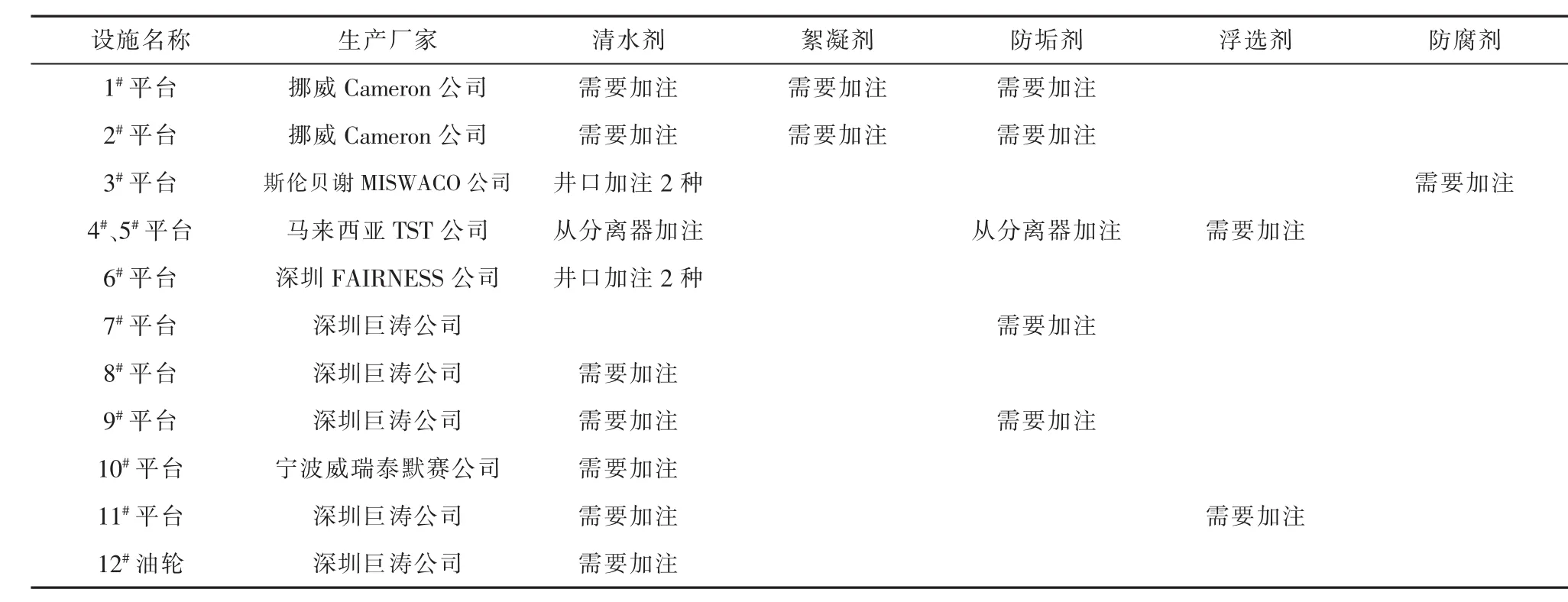

2.2.1化學藥劑

CFU的處理效果不是單一因素決定的,與油水性質、結構和化學藥劑選型、操作維修方式及溶氣方式均有關,其中化學藥劑的選型十分關鍵。現場試驗表明,在不投加清水劑時,有的CFU處理效率會至少降低50%。同時,發泡工藝控制好、增加旋流功能的國產CFU的攜油效果明顯更強。南海東部海域油田平臺或油輪CFU水處理藥劑使用情況見表2。

表2 南海東部海域油田平臺或油輪CFU水處理藥劑使用情況

從表2可以看出,國產和進口CFU對藥劑均有很強的依賴性,6#~12#平臺使用了國產 CFU,處理期間均需加注多種藥劑,加注前后除油效率可提高約40%。而1#~5#平臺使用了4種國外CFU,僅在流程中加注清水劑水質即滿足要求。

2.2.2 氮氣消耗量

氮氣注入效果是影響CFU處理效果的關鍵因素[9]。國內外CFU氮氣消耗量基本大于10 m3/h,而實際消耗量高于設計消耗量。這主要是在氣浮裝置內不能較好地形成微小氣泡,導致處理能力下降,而根據處理要求需被迫提高氮氣注入量。

2.3 使用適應性問題

2.3.1 部件堵塞

所有南海東部海域油田使用的CFU均出現過部件堵塞情況,集中發生在射流器、循環泵及出口控制閥,表現為氮氣氣量不足、旋流效果差、閥門管線不通和回流管路充滿氣體等。堵塞點普遍位于管線、孔眼偏小以及過濾器等位置,堵塞物表現形式為結垢、結塊以及內部本身涂層脫落堆積。對于此類堵塞問題,可采用加大設備內徑尺寸,增加通過性來減少垢物聚集,如番禺5-1A油田更換了較大孔眼控制閥芯后,解決了出口控制閥處長期結垢的問題[10]。此外,工藝流程的系統壓力逐級降低促進了垢物的生成。因此,需改變工藝現狀,提升注氣效率。對涂層脫落現象,可改進涂層工藝,加裝或更換為抗腐蝕的管線材質。

2.3.2 腐蝕

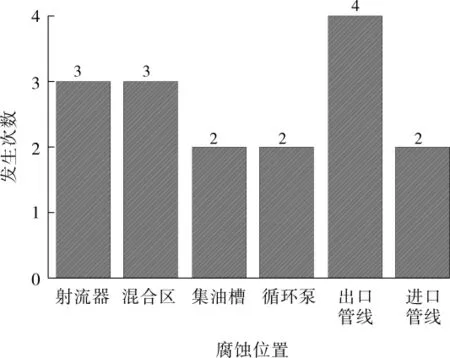

南海東部海域油田使用的CFU的腐蝕現象比較普遍,局部管材腐蝕較為嚴重。腐蝕主要發生在射流器、混合腔下底部、不銹鋼材質集油槽上部、CFU生產水入口管線、循環泵出口管線、循環泵冷卻器、CFU出口管線及罐體連接處等,幾乎包括CFU全部部件。近3 a南海東部海域CFU發生的腐蝕部位及次數統計見圖5。

圖5 近3 a南海東部海域油田CFU腐蝕部位及次數統計

CFU本身處于易腐蝕環境,對南海東部海域CFU腐蝕成因的研究發現,腐蝕主因是Cl-、HCO3-、氣泡中的O2、水中H2S和含氣泡水體的沖刷腐蝕,同時還有來自泥砂雜質和垢下的細菌腐蝕[4]。CFU進、出口管線彎頭的嚴重腐蝕穿孔主要是空泡腐蝕所致。腐蝕初期管線內表面因多種電化學腐蝕、沖刷腐蝕等形成局部腐蝕穿孔,氣泡開始泄漏。隨著大量氣泡在泄漏處的外表面破裂,對外表面形成強烈的空泡腐蝕[11],使穿孔擴大。

2.3.3 溶氣和氮氣注入量下降

南海東部海域油田中超過一半的CFU出現了氮氣注入量下降、管線和噴嘴堵塞等故障。主要原因為管線和噴嘴尺寸設計偏小,以及化學藥劑、油泥等影響引起的堵塞。針對這類情況,可增大噴嘴孔徑,或對噴嘴結構進行改進,將氮氣噴嘴管線沖洗改為在線沖洗[12]。番禺油田對氮氣噴嘴孔徑擴大改造后,堵塞得到了緩解。

3 改進建議

南海東部海域油田所用CFU的處理能力受到一些因素的制約,其中化學藥劑選型、注入控制、溶氣方式起決定性作用。而管線和部件的堵塞往往引起CFU除油效率進一步下降。此外,介質和沖刷造成的腐蝕現象普遍存在,特別是空泡腐蝕造成進、出口管線彎頭穿孔嚴重。為此,筆者提出以下改進建議。

(1)海上平臺空間狹小,CFU運行期間要注入大量氮氣,需增設氮氣發生器,其總占地面積和能耗削弱了CFU的優勢,屬于高能耗產品。未來的CFU宜保持緊湊性,探索利用生產伴生氣或尾氣替代氮氣,同時將CFU設置成兩級或多級降壓分布,以充分利用注入氣并提升處理效率,但要考慮多級分布后造成的泥垢沉積問題[13]。

(2)CFU處于腐蝕環境,應充分考慮材質選用和防腐工程,優選耐腐蝕材料,改進內涂層工藝(如采用納米陶瓷工藝或乙烯基玻璃鱗片)[14-15]。定期的檢測和緩釋藥劑篩選可有效減少腐蝕損失。

(3)在選用CFU進行水處理時,應注重全系統設備的選型和化學藥劑的篩選,盡量避免CFU單獨作為一級水處理裝置使用。設備的不穩定性可能造成外排水含油超標,可將CFU、水力旋流器及溶氣撇油罐等串(并)聯使用,以提高冗余能力。

(4)在鹽和泥砂含量較高的油田,應盡量避免全壓式工藝設計,宜采用先降壓后增壓工藝,避免結垢、沉積發生在旋流器和CFU里,以有效防止部件堵塞。

4 結語

國產CFU是一種成熟的水處理裝備,完全滿足南海東部海域油田外排水處理要求,整體除油效率超過50%。從實際應用看,國產CFU的除油效率及整體性能略低于國外同類設備,在設計和制造方面與國外產品存在一定差距。CFU使用中普遍存在堵塞、腐蝕及高能耗等問題,是今后設計優化的出發點。