基于“全級次、全流程、全要素” 的運載火箭發射管理體系構建

李金鑫、王立揚、博偉、金煜、徐騰 /上海宇航系工程研究所

中國航天科技集團有限公司第七次工作會深入貫徹落實黨的“十九大”精神和習近平總書記“8.26”重要批示,提出“高質量保證成功、高效率完成任務、高效益推動航天強國和國防建設”工作要求,亟需運載火箭領域積極探索、構建運載火箭型號發射管理體系,提高運載發射可靠性和發射效率。同時,“十三五”期間,航天科技集團完成了144 次運載火箭發射任務,“十四五”期間,發射量將達到200次以上,運載火箭高密度發射已成為航天事業發展的新常態。隨之而來,運載火箭的發射場工作強度與日俱增,原有的發射場工作多以串行安排工作為主,主要靠人力投入實現發射任務成功。按目前型號的人員配置和工作方法,會導致任務量更多,保成功壓力更大,資源保障壓力更大。作為運載火箭總體院所,積極探索運載火箭“高質量、高效益、高標準”工作新模式,構建“全級次、全流程、全要素”的運載火箭發射管理體系,適應高密度發射任務的需求,實現運載火箭“高質量、零缺陷、發發成功”的目標。

一、運載火箭發射管理體系構建的方法

在當前高密度發射形勢下,傳統的發射管理體系已經不能滿足高密度發射要求,必須重塑運載火箭發射管理體系,構建一個流程簡潔、工作高質高效的發射場工作機制,適應當前高密度發射任務的需求。發射場工作機制主要包括:構建橫向到邊、縱向到底的運載火箭發射管理新體系,建立3 層2 維的全級次發射場業務架構,形成“A+B+X”模式發射場工作規范體系;構建以風險識別與控制為核心的全流程發射場管理手段;以發射場工作為主線,風險管理為重心,質量檢查確認為抓手,形成全要素發射場管控方法;組建“遠程測發+專職測試”的發射隊伍,建成“前方指揮測試和操作、后方數據判讀和分析”的運載火箭型號全新測發模式。

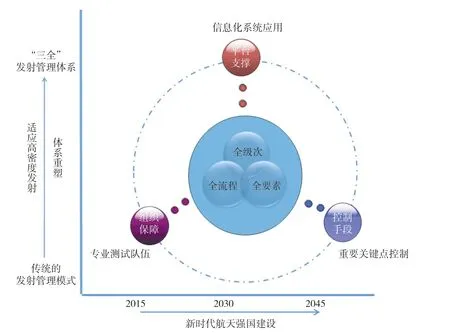

以發射場全級次工作為基礎,開展全流程發射場策劃和管理;實施全要素的發射場工作實施和檢查確認,確保發射場工作層次分明、流程精簡、風險可控、系統全面。通過信息化收集、結構化整理、模塊化比對發射場測試數據,構建了運載火箭產品的數據包絡線和成功包絡線;遠程測發支持系統配合專職測發隊伍,優化了發射場崗位人員和測試工作,緩解了發射任務和研制工作之間的矛盾;通過強制檢驗點、易差錯項目控制、關鍵參數比對等措施實施重要關鍵環節的控制,進一步降低發射工作風險,確保高質量完成發射任務,為“全級次、全流程、全要素”的發射場管理提供平臺支撐、組織保障和控制手段,從而提升組織保成功的能力,運載火箭發射管理體系如圖1 所示。

圖1 運載火箭發射管理體系思路

二、構建全級次發射場業務架構

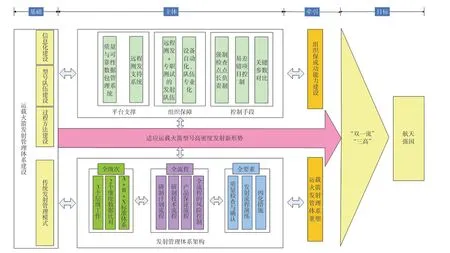

1.構建3 層2 維的全級次發射場工作架構

為克服以往運載火箭型號發射場工作串行開展,工作內容交叉、不分層級等弊端,總體所系統梳理發射場工作項目,構建3層2 維的全級次矩陣式發射場工作架構。“級”為總體、分系統、單機3 個層級構成的發射場“主線+輔線”工作內容,“次”為“歷發、歷次”2 個維度的數據比對,構成了運載火箭型號測試結果的數據包絡線和成功包絡線,運載火箭發射管理體系整體架構如圖2 所示。

圖2 運載火箭發射管理體系整體架構圖

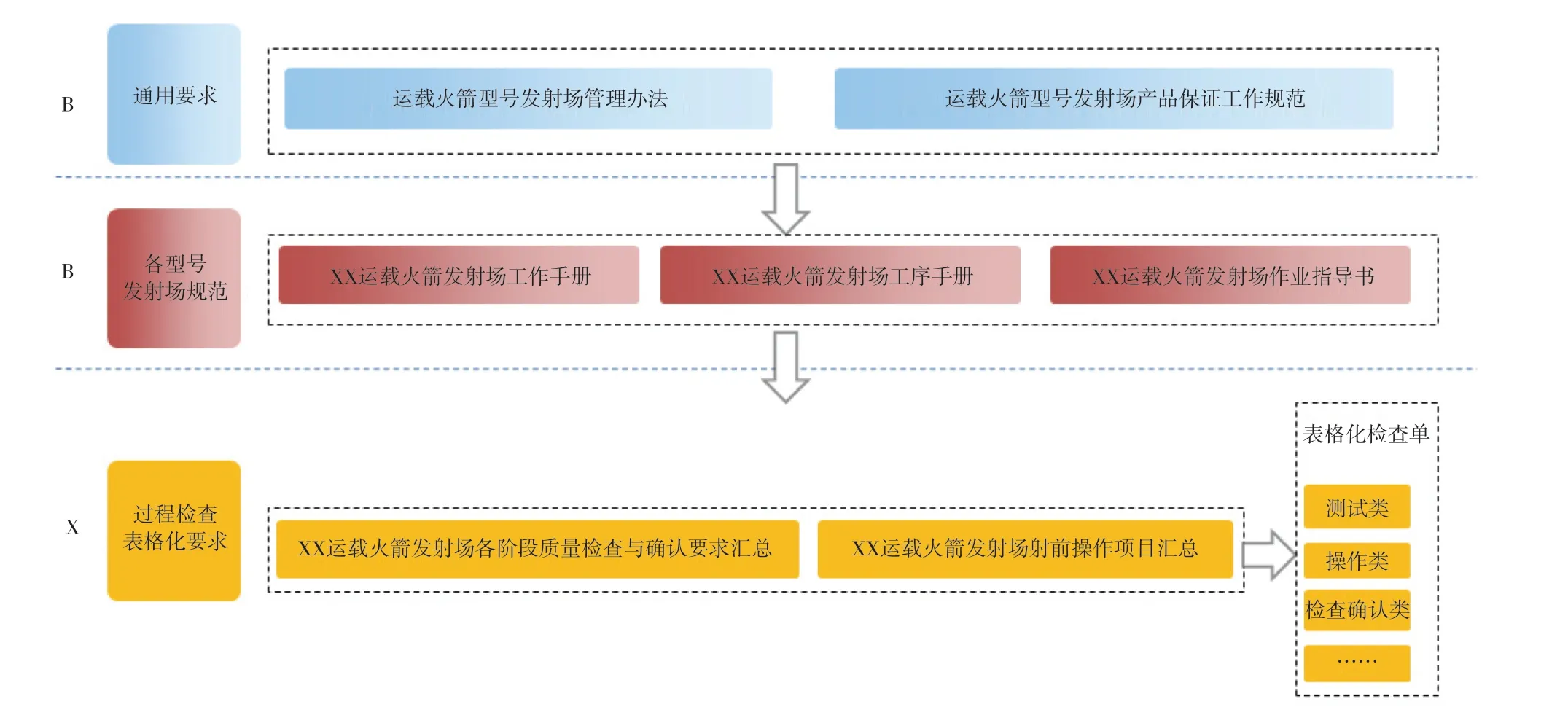

2.建立“A+B+X”模式發射場標準規范體系

為強化全級次的管理,總體所自頂向下建立一套逐層細化、系統性強、針對性強的“A+B+X”模式發射場標準規范體系(見圖3),從運載領域通用要求,到型號頂層要求,最終落實到具體實施操作層面,建立了一套貫穿于運載火箭發射全周期的工作標準,為發射工作的標準化、規范化、系統化奠定了基礎。

圖3 運載火箭型號“A+B+X”標準規范體系

三、構建全流程發射場管理手段

1.基于技術風險控制與識別方法,形成發射場全流程策劃

技術風險識別與控制貫穿型號全周期的研制過程,是一個不斷深入、迭代更新的動態過程。防范和控制風險是開展發射場工作的核心目標。依據“‘兩總’抓總、分級實施、逐級落實”的原則,形成以技術風險識別與控制為核心的發射場“研制技術、研制計劃和產品保證”全流程工作策劃。全流程管理使得風險識別更充分、風險項目更齊全,風險控制措施更具體,將風險控制措施作為關鍵重要控制點納入到發射場全流程工作中,確保運載火箭在發射場工作的順利實施。

2.促進“三個流程”的統一,控制發射場風險

總體設計師根據本發火箭技術狀態特點,結合技術狀態變化及與衛星、發射場、測控等外系統協調的結果,形成本發火箭發射場技術流程;各崗位根據技術流程,結合運載火箭常規風險清單,進場后根據發射場系統的變化主要從環境、地面設備、極性、易差錯、多余物及“九新”等方面開展新增風險項目清單及控制措施,并將質量控制點嵌入到技術流程中,實現技術+產保流程的結合;調度系統按照技 術+ 產 保流程,按“崗位到分鐘”的要求對每天的工作項目及內容進行細化分解,形成詳細的工作計劃表,實現高度統一的“技術+產保+計劃”三流程,確保發射場全周期任務的順利實施。

四、構建全要素發射場管控方法

1.實施全要素的質量檢查與確認

依據運載火箭發射場的工作策劃,嚴格按照“有依據、按依據、留記錄、再確認”要求,對各階段的工作進行檢查與確認,并在此基礎上圍繞風險控制項目,開展實施全過程、全要素的質量檢查與確認,體現事中控制;開展發射場要求落實情況的確認和過程、結果的準確性、正確性的確認,強化事后確認,確保全要素的質量檢查與確認落到實處。

2.組織發射流程演練,確保發射狀態正確性

發射和飛行是運載火箭發射任務的核心環節,運載火箭型號充分分析任務特點,制定飛行試驗方案和大綱,并與發射場協同組織發射流程的演練,做到全員參與、全過程演練、全要素覆蓋。射前狀態設置又是整個發射階段的關鍵環節,運載火箭型號組織對發射前4h 至發射階段的操作項目進行系統梳理、分析統計,形成射前操作項目匯總表,精準定位到射前的各項操作內容,責任到人,確認結果,確保射前狀態正確性。

發射和飛行是運載火箭發射任務的核心環節,運載火箭型號充分分析任務特點,制定飛行試驗方案和大綱,并與發射場協同組織發射流程的演練,做到全員參與、全過程演練、全要素覆蓋。射前狀態設置又是整個發射階段的關鍵環節,運載火箭型號組織對發射前4h 至發射階段的操作項目進行系統梳理、分析統計,形成射前操作項目匯總表,精準定位到射前的各項操作內容,責任到人,確認結果,確保射前狀態正確性。

3.推進“日清制”和“四化”措施,實現精細化管理

根據高標準和持續改進的要求,總體所組織各系統和各單位相關人員廣泛討論,系統總結成功經驗,在發射場任務中推行當日工作當日確認的“日清制”和強制檢驗點聲像記錄模板化、班前會表格化、測試操作標準化、崗位責任精細化的“四化”措施,內容覆蓋“人、機、料、法、環、測”等全要素發射場工作,細化和提升工作標準。

五、建立信息化保障手段

信息化是支撐運載火箭發射體系建設的重要組成部分。通過數據包管理系統,實現了發射測試數據的信息化收集、結構化整理和模塊化比對,建立發射測試數據的成功包絡線。遠程測發支持系統打破了總體所與發射場的空間距離障礙,解決了發射任務激增帶來的各項資源配置壓力和挑戰。

1.數據包管理系統的應用

質量與可靠性數據包管理系統建立了一個多層次、多流程相互協同的一體化數據信息管理平臺,完成對產品研制全過程質量與可靠性數據的信息化采集、存儲、處理和監控,并實現對運載火箭產品“歷次測試數據、歷發測試數據”自動化判讀、比對。通過全面應用數據包管理系統,形成了運載發射場檢查測試項目齊全、檢查要求明確清晰、過程記錄完整規范、測試數據比對充分的質量與可靠性數據包,如實記錄了型號在發射場工作規范、量化控制、數據比對的全過程,形成了運載火箭產品的檢查、測試和操作結果累積的數據包絡線和成功包絡線,為高效率完成工作提供保障。

2.遠程測發支持系統的建設

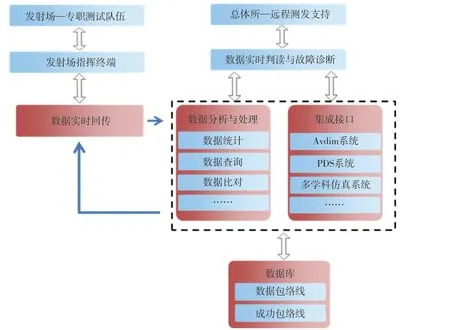

遠程測發支持系統將原有的發射場集成的指揮操作和判讀分析工作一分為二,前方開展操作和測試工作,后方進行數據判讀,形成前后方協作、后方支持前方的遠程測試與支持工作模式,遠程測發支持系統還支持發射場測試數據實時采集、遠程發送和判讀、遠程故障診斷及處理,最后構建了“前方指揮測試和操作、后方數據判讀和分析”的航天發射全新測發模式,以提升航天發射整體技術水平,保障運載火箭常態化高密度發射的順利進行。

六、組建專業化測試隊伍

為優化發射工作流程和項目,精簡崗位人員,解決研制和發射之間資源配置的矛盾,總體所建立了專業化的測試隊伍,并配合遠程測發支持系統,為發射場全流程工作提供了組織保障。

1.組建“遠程測發+專職測試”的發射隊伍

為提高運載火箭型號發射隊伍人力資源利用效率,緩解高密度發射任務和科研生產的矛盾,建立運載火箭型號專職測發隊伍,配合遠程測發支持系統,形成了一套前后方協作、后方支持前方的遠程測試與支持運載火箭測發模式,與以往的按發射任務需求、臨時組建發射試驗隊相比,“遠程測發+專職測試”發射隊伍的人員更穩定、崗位更精簡、反應更迅速、專業技術能力更強,確保運載火箭型號發射任務順利實施。“遠程測發+專職測試”管理方案如圖4 所示。

圖4 “遠程測發+專職測試”管理方案

2.推動技術改進,實現測試自動化、隊伍專業化

根據“遠程測發+專職測試”的發射隊伍建設思路,發射場專職測試隊伍推行 “箭上指揮+技術負責”的管理模式 、以“總體測試+總裝操作”為主的工作模式,實現試驗隊伍的專業化,大力推動型號內專業、人員的融合,實現“一人多崗、一人多能”。同時,提高發射場使用測試設備的自動化程度,實現部分測試崗位與發射場的移交,改進前置終端,實現交互指令、數據的實時存儲功能,并可通過網絡發送到后端,取消各系統前置終端崗位;改進后端指揮/判讀終端的顯示、判讀功能,測試數據實現自動化判讀,精簡判讀人員。

七、實施重要、關鍵點控制

在實施全要素的質量檢查與確認的基礎上,運載火箭型號系統梳理了發射工作中的重要、關鍵環節,如重要操作、易差錯項目、關鍵參數比對等,實施重點控制,建立強制檢驗點點長負責的制度,確保重要操作無差錯,關鍵數據有比對。

1.強制檢驗點點長負責制

梳理發射場工作環節中重要關鍵的操作和項目,作為強制檢驗點,并設置了強制檢驗點點長,要求對發射場階段各個重要關鍵點的完成情況、測試數據等進行詳細檢查,確認滿足要求,并按聲像記錄要求對相關過程、狀態進行了拍照和錄像記錄,其中對具 有I、II 類故障模式的強制檢驗點由副總師擔任點長,參與確認,最終形成模板化的強制檢驗點和極性聲像記錄,提高強制檢驗點確認的規范性和有效性。

2.發射場易差錯的控制及確認

梳理發射場各階段的操作項目及工序,針對外場操作過程的工作項目及風險點,梳理出易錯操作項目及數量、高難度操作項目及數量、盲操作項目及數量、高風險操作項目及數量、難檢和不可檢操作項目及數量,根據對易差錯項目的影響分析,將識別出的風險項目進行星級評定,并提出現場管理措施。其中對于星級較高的風險項目,需設置強制檢驗點點長,并由點長編制項目實施措施、檢查確認要素表,嚴格執行多媒體記錄和現場檢查確認記錄。

3.關鍵參數比對確認

梳理發射場測試中的關鍵參數、關鍵性能指標。開展“橫向”和“縱向”2 個維度的數據比對工作。一方面是發射場測試數據與總裝測試階段的桌面聯試、電性能綜合測試進行比對;另一方面是發射場測試數據與其他發次的發射場測試數據的比對。充分利用成功數據包絡線的分析方法,對測試參數的變化趨勢、臨界等情況進行復核確認,從而確保產品質量的穩定性。

梳理發射場測試中的關鍵參數、關鍵性能指標。開展“橫向”和“縱向”2 個維度的數據比對工作。一方面是發射場測試數據與總裝測試階段的桌面聯試、電性能綜合測試進行比對;另一方面是發射場測試數據與其他發次的發射場測試數據的比對。充分利用成功數據包絡線的分析方法,對測試參數的變化趨勢、臨界等情況進行復核確認,從而確保產品質量的穩定性。

八、實施效果

1.適應高密度發射的趨勢,高質量、高效率完成發射任務

經過1 年的運載火箭發射管理體系重構和實踐,運載火箭型號在發射場的有效工作時間從33 天縮短為15 天,壓縮54.5%;進場人員配置從140 人精簡至75 人,縮減46.4%。優化后的發射場技術、質量、計劃、成本管理更加扁平化,內部溝通協調、信息共享效率更高。2018年,上海航天技術研究院圓滿完成了15 次運載火箭發射任務,“長征”二號D 運載火箭在40天內完成4 次發射;2020 年,上海航天技術研究院成功完成了17 次運載火箭發射任務,創歷史新高,應對高密度發射能力顯著加強。

2.運載火箭型號發射場管控能力顯著提升

通過構建橫向到邊、縱向到底的發射場管理體系,運載火箭型號在發射場的組織管理簡潔、流程高效,隊伍專業化水平和人員利用率顯著提高,“A+B+X” 規范體系統一了運載火箭型號在發射場的工作標準,做到發射場工作標準化、模塊化、系列化。信息化建設、型號隊伍建設及過程方法建立提升了組織保成功的能力,運載火箭型號在發射場全流程策劃、全級次工作、全要素確認方面的能力進一步加強,適應高密度發射形勢下的型號保成功能力顯著提升。

3.提升了企業競爭力,技術發展牽引能力顯著提升

通過運載火箭型號發射流程和周期的縮短、效率的提高,企業成本顯著降低,資源充分釋放,使其他型號在任務立項、產品研制、技術改進及新技術研究方面有足夠的資源投入,進一步提升了企業的競爭力。建成以標準化、信息化、專業化為支撐的運載火箭發射管理體系,進一步夯實了進入空間、利用空間和服務空間的能力,有力支撐航天強國建設。