改進的漸開線齒輪檢測方法的研究

高超學,蘇小平,梁 棟,丁 力

(1.江蘇農林職業技術學院機電工程學院,江蘇 句容 212400;2.南京工業大學機械與動力工程學院,江蘇 南京 211816;3.江蘇理工學院機械工程學院,江蘇 常州 213001)

1 引言

漸開線齒輪以其獨有的特點被廣泛應用于機械設備中,它的精度直接影響機械設備工作性能。漸開線齒型形狀復雜,因此如何測量、分析、反求和控制誤差一直是不斷探索的課題[1]。目前,常規的測量主要以接觸式測量為主,如萬能漸開線測量儀、齒形齒向測量儀和螺旋線齒向的測儀等,但這些測量儀器效率低、程序復雜,且不適合在線測量[2]。基于數字圖像處理技術檢測漸開線齒型具有非接觸、速度快、精度高的優點被廣泛。而基于數學圖像處理技術的中心主要是對采集的信息邊緣提取,邊緣提取的精度直接影響漸開線齒型精度[3]。文獻[4]提出基于灰度矩的亞像素邊緣檢測方法,并通過實驗驗證算法的有效性和精確性。文獻[5]提出legendre正交矩的亞像素邊緣點位方法識別人體動作特征。文獻[6]提出空間矩亞像素邊緣提取理論,空間矩邊緣檢測雖抗噪能力強,但直接采樣計算會引起邊緣與像素邊界重合。因此文章提出利用牛頓迭代法求解像素邊緣,提高了漸開線齒型檢測精度。然而,漸開線齒型形狀復雜,如何高效精確的檢測是一個具有挑戰性的問題:(一)漸開線齒型輪廓函數復雜,精確提取邊緣比較困難;(二)如何從提取的邊界點分析齒輪參數,直接測量不易,因此要構造原齒廓。為解決上述問題提出利用Newton迭代法求解最佳像素邊緣點,并擬合邊緣點后分析問題。

2 方法

在進行邊緣提取識別之前,應首先對采集的圖像數字濾波,降低圖像的噪音,為后續的邊緣提取做準備,然后基于空間矩理論算法提取齒輪的XLD(ExtendedLine Description)輪廓,再對XLD輪廓路徑規劃得出齒型的XLD輪廓。

2.1 空間矩理論

矩陣在數學中作為描述某種事件的集合,可完整的表述一張數字圖像,即是數字圖像灰度值直方圖的統計量,在此矩陣空間坐標上,一幅數字圖像可以用其矩唯一表達[7]。為便于建立方程求解,假設圖像G(i,j)的灰度值函數為理想階躍函數,此時一個分段連續邊界[8],如圖1所示。圖中:k—灰度值差;l—邊緣位置;e—背景灰度值。

圖1 理想階躍邊緣模型Fig.1 Model of the Ideal Step Edges

此時二維數字圖像G(i,j)可由公式一改寫成

式中:p、q—圖像像素的x、y方向上的像素個數。

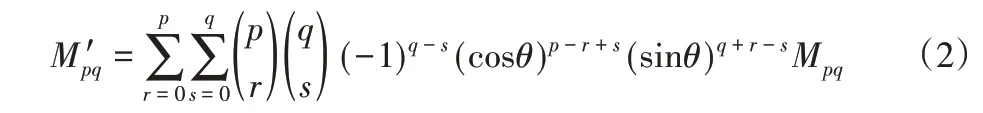

為了減少邊緣的問題的維數,若將單位圓旋轉θ角度后,所有提取的邊緣平行于x軸,這樣參數d,k,l可以獨立求解。旋轉后的距可以表示為:

由于空間矩陣具有旋轉不變性,即物體在成像前后能夠保證其矩陣特性不變[9-10]。通過旋轉θ角,使得邊緣與x軸平行,于是有

當Δk=0或λ=0時,偏差Δ(l1,l2,λ)為0時,物體邊緣即為像素的邊界,所有邊緣都在像素的邊界,這時沒有誤差;當l1=-l2時,邊緣靠近算子窗口的中間位置處;當(l1-l2)為常數時,誤差為一個像素的寬度;當邊緣在兩像素交點處時,邊緣不可避免會產生誤差。

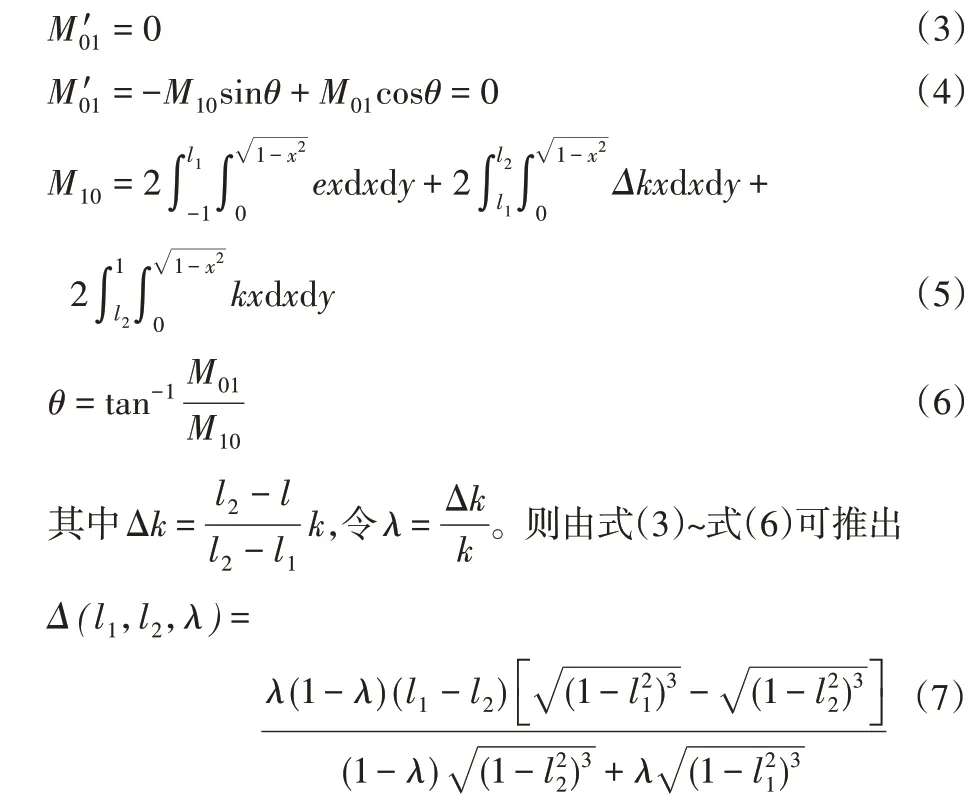

放大后的局部齒型特征,如圖2所示。從像素點的分布情況看,齒型的邊緣像素點分布比較陡峭,利用此法提取的漸開線齒型,因偏差Δ(l1,l2,λ)的存在,齒型邊緣曲線大多為折線,如圖b所示,為提高邊緣精度,必須對其算法修正。

圖2 空間矩算法邊緣提取Fig.2 Algorithm for Spatial Moment Edge Extraction

2.2 改進的空間矩算法

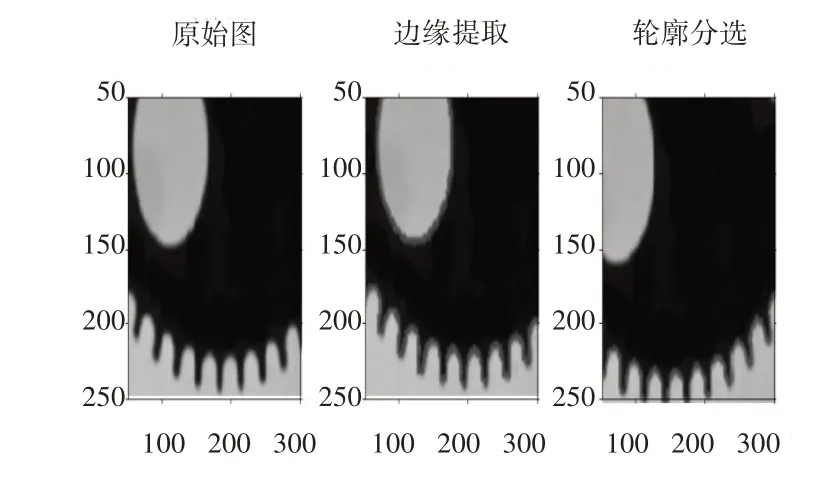

由式(7)可知,空間矩邊緣檢測交點附近的邊緣檢測精度低、誤差大。為避免誤差,可采用一定的判定準則確定邊緣[11]。文中擬采用Newton迭代法求解上述非線性方程。為加快Newton迭代法的收斂速度,提高計算效率,要求選擇合適的初始值。因此在進行亞像素邊緣計算時,必須對結果進行判斷,如結果與初值相差大于兩個像素點,則重新計算,如圖3所示。

圖3 改進的空間矩邊緣提取算法Fig.3 Improved Edge Detection Algorithm for Spatial Moment

圖3中xp和xp+1是水平方向(x+1,y)和(x-1,y)像素點位置值;yp和yp+1是豎直方向(x,y+1)和(x,y-1)像素點位置值。根據實際的需求設定的精度值ζx,計算最佳的邊緣像素點。若計算值x′與初始值x差值大于零時,則將初始值上減去設定的精度值ζx,再代入非線性方程組計算最佳邊界點;反之則確認計算值是否小于ζx,若大于則將ζx非線性方程組計算最佳邊界點;若小于ζx,則x′為齒型邊界點x方向坐標值,程值序結束。同理可求齒型邊界點y方向坐標值。

3 實驗結果分析

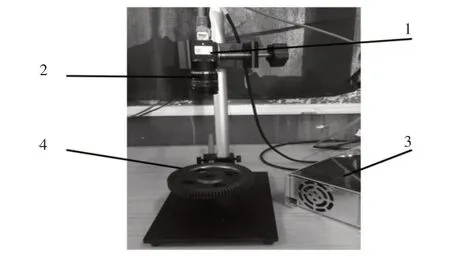

本實驗采用2100×1024的大恒水晶系列CCD 工業相機,日本computar百萬像素鏡頭,焦距25mm,OPT系列背光光源和工控機組成,實驗系統平臺搭建,如圖4 所示。系統采用視場為100mm的背光光源,利用一塊半透半反亞克里板,LED燈珠發出的光線通過反射垂直照到被測物體,從被測物體上透射的光線垂直向上穿過鏡頭,進入CCD相機。這樣就既消除了反光,又避免了圖象中產生相機倒影。實驗系統利用Halcon 進行圖像預處理;利用MATLAB進行邊緣提取和輪廓點擬合,并且系統經過校正與標定后采集圖像。

圖4 邊緣檢測實驗臺系統Fig.4 Edge Detection Test Bench System

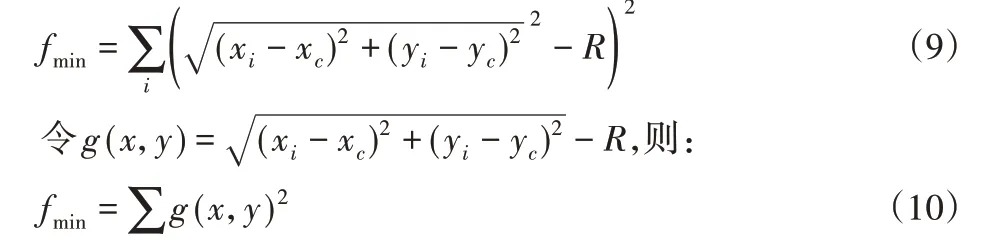

基于漸開線齒輪研究,提取出邊緣僅圓弧型邊界,為測量及評定勢必對上述提取出的圓弧邊界擬合整圓邊界,其參數擬合方法大體可分為基于最小二乘擬合法和基于近似理論的近似法,文中采用最小二乘擬合法中代數距離法:假設有一系列數據,且這些數據點都近似落上述提取出的XLD輪廓上,根據這些數據點估算圓參數。

已知圓參數方程為:

那么最小二乘擬合中代數距離法要求距離的平方和最小:

由最小二乘法的定義可知,當fmin取極值時:

再由定義的圓參數方程得:

式(11)和式(12)可計算出圓心(xc,yc)位置和半徑值R。

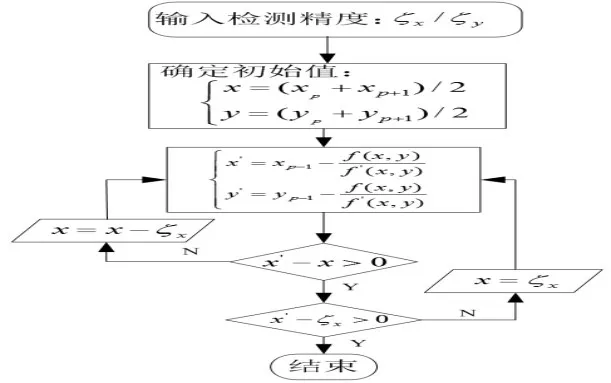

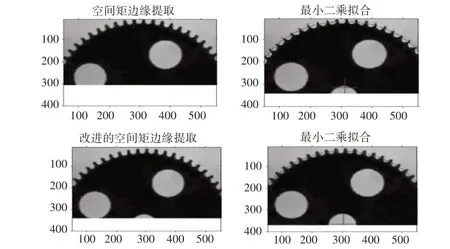

為驗證改進后的算法和空間矩邊緣提取算法的優缺點,如圖5所示。

圖5 兩種邊緣提取算法比較圖Fig.5 Two Kinds of Edge Extraction Algorithm Comparison Chart

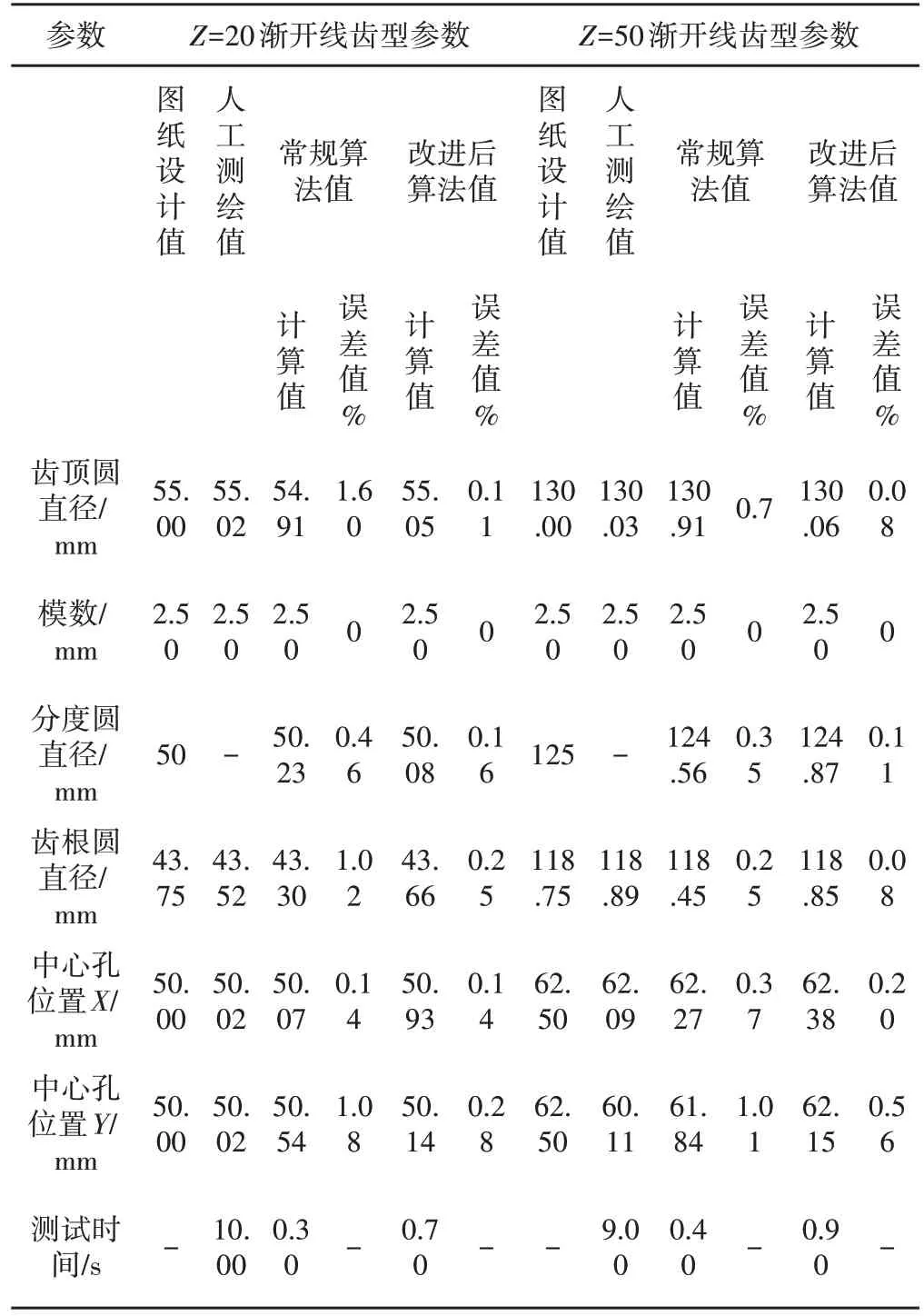

圖中一一列出(由于被測零件是中心對稱件,為加快計算效率取區域的一半分析),其中原始圖像經過中值濾波、動態閾值處理;經過亞像素邊緣提取、XLD輪廓修剪和XLD輪廓選擇;最小二乘擬合后的輪廓線;采用空間矩邊緣提取后擬合得圓和中心點;采用改進后空間矩邊緣提取擬合得圓和中心點。部齒型參數的人工測量值與常規算法、改進后的算法的對照值,至此已經可計算出齒頂圓直徑,如表1所示。齒輪加工過程中,齒頂圓的加工精度較高,故采用齒頂圓半徑來估算齒輪的模數m=2ra/(z+),其中,ra—分度圓半徑,—頂隙系數,可查表知。因模數是標準值,可估算出來的模數必然最接近某個標準值,所以最接近的那個標準值即是齒輪的模數,并計算分度圓直徑,再分析分度圓直徑d,若d<df&d>da,則取一個相近的標準值作為齒輪的模數,再計算齒輪分度圓半徑值進行判斷。漸開線齒型測試結果,討論了兩種不同齒數齒輪的齒頂圓直徑、分度圓直徑、模數、齒根圓直徑、孔的中心位置、和測試時間,重點比分析空間矩邊緣提取算法改進前和改進后測量值與圖紙設計值誤差大小,如表1所示。

表1 人工測量值與常規算法、改進后的算法的對照值Tab.1 Manual Measurement and Control Value of the Conventional Algorithm、the Improved Algorithm

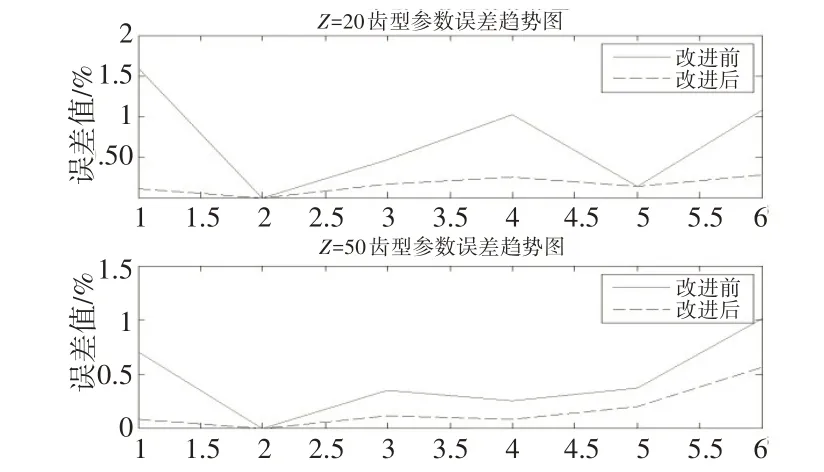

由表可見,改進后算法的誤差值明顯小于直接利用空間矩計算出的值,兩種齒數精度分別提高65.8%和61.3%。但在測試效率方面,改進后空間矩算法檢測時間高出空間矩算法0.4s,其原因在于利用最小二乘法求解最優邊界點重復迭代造成。兩種不同齒數測試誤差值的趨勢變化圖,如圖6所示。Z=50齒型參數誤差值趨勢小于Z=20 齒型參數誤差值,其誤差均值分別為18.8%和20.2%。

圖6 改進前和改進后誤差值趨勢圖Fig.6 Trend Chart for Improved Error Values Before and After

4 結論

為了提高漸開線齒型檢測精度和效率等問題,提出采用空間矩改進算法技術的提取漸開線齒型邊緣,先推導現有算法誤產生的原因,提出改進空間矩算法,并利用最小二乘法擬合邊緣點,最后建立實驗平臺驗證改進后的算法精度。實驗結果表明該算法能提高齒頂圓半徑、分度圓圓半徑、齒根圓半徑和孔中心位置測試精度,比常規空間矩算法精度提高65.8%,滿足非在線影像測量精度高的要求。