煤礦井下硬巖定向鉆進技術裝備與應用

豆旭謙,王 力

(1.煤炭科學研究總院,北京 100013;2.中煤科工集團西安研究院有限公司,陜西西安 710077)

煤礦井下近水平定向鉆進技術已廣泛應用在瓦斯治理、水害防治和地質構造探測領域,技術與裝備日趨完善,并在碎軟煤層、破碎地層等復雜地質條件下的成孔方面取得重要的研究進展[1-2]。但是,在煤層頂底板砂巖、灰巖等硬質巖層中的定向鉆進仍然存在鉆進效率低、深孔鉆進易產生托壓、軌跡控制難度大及在硬巖中較難開分支等問題,長期成為制約近水平定向鉆進技術在煤礦硬巖層中應用的技術瓶頸。

在全斷面鉆進碎巖工具方面,基于PDC 鉆頭較高的鉆進效率[3-4],煤礦井下在巖層定向鉆進中仍然采用PDC 鉆頭,并結合近水平定向鉆進的特點及使用條件,在結構設計、切削齒布置、鉆頭加工方面做了針對性設計與優化,在硬質巖層中具有較好的鉆進效率和單鉆頭進尺量[5-6],需解決在硬巖中鉆進保徑磨損導致二次下鉆過程中的卡鉆問題。托壓問題最早研究出現在石油及煤層氣鉆井工程中[7-8],主要采用減少鉆柱接觸壓力、降低摩阻因數、振動方法釋放摩阻和扭矩以及增強鉆機系統工作能力的方法解決,煤礦井下對托壓問題的研究處于對規律的認識與分析階段[9-11]。

針對硬巖定向鉆進中存在的問題,提出了大功率螺桿鉆具鉆進技術、級差式定向鉆頭防卡技術、振動減阻技術、水力加壓技術、軌跡控制技術、硬巖開分支技術等,形成針對硬巖定向鉆進的成套技術與裝備,在淮南張集煤礦的應用表明,該技術與裝備可有效解決目前煤礦井下硬巖定向鉆進中存在的難題,提高鉆進效率、解決托壓問題、提高孔內鉆具的使用壽命,降低煤礦鉆孔工程的施工周期和成本,保障煤礦安全生產。

1 硬巖定向鉆進技術難題

1.1 鉆進效率低

硬質巖層具有高的硬度和研磨性,PDC 鉆頭在孔底以機械方式破碎巖石時,需要更大的推進力使PDC 切削齒楔入巖石產生局部破碎穴,并在高轉矩的作用下回轉推進,使切削齒前方巖石產生崩解,在持續穩定的推進力和回轉力共同作用下,破碎巖石,實現鉆進。在使用孔底動力鉆具實現定向鉆進的過程中,推進力由鉆機提供,回轉力由孔底動力鉆具提供,由于煤礦井下鉆機能力有限,主要采用小直徑螺桿鉆具,其能提供的額定工作轉矩較小,在使用PDC 鉆頭破碎硬質巖層時,無法實現高效破碎。因此,在煤礦井下硬巖定向鉆進中,鉆進效率低。

1.2 深孔鉆進產生托壓

托壓是指在定向鉆井過程中,由于鉆具與井壁之間的摩擦力太大而導致鉆壓不能有效傳遞到鉆頭的現象[8]。煤礦井下近水平定向鉆進沒有垂直孔段,在滑動定向鉆進過程中,隨著孔深的不斷增加,孔口給進力需要逐漸增大,引起孔內復雜作用下產生的摩阻力越來越大,當鉆孔達到一定孔深時,出現孔口給進力傳遞困難鉆進效率降低。實鉆數據統計規律顯示,在巖石堅固性系數在8 左右的灰巖中,托壓現象出現在400~500 m 孔深,其產生的原因與地層巖性、鉆孔曲率和位移、垂深與巖屑、孔深、自重與給進壓力有關系[12]。

1.3 孔內鉆具易損壞

1)鉆頭易磨損。PDC 鉆頭在切削硬巖層時,切削刃的磨損比軟巖快,在深孔鉆進時,由于鉆柱的彈性送鉆,孔底鉆頭會受到周期性沖擊,沖擊力的大小與孔口鉆機給進力和鉆桿的力學特性有關,硬巖鉆進時的孔口給進力大,鉆頭受到的沖擊力較大,造成鉆頭的PDC 片會產生崩裂,影響鉆頭的鉆進效果。

2)螺桿鉆具易損壞。在硬巖中要實現孔底全面破碎,需要孔底螺桿鉆具提供更大的轉矩來克服破碎巖石所產生的阻力[13],螺桿鉆具的萬向軸和傳動軸總成受到的荷載大,在實際鉆進過程中,經常需要滑動定向鉆進工藝與復合鉆進工藝交替使用,萬向軸和傳動軸的受力復雜,在破碎、構造帶等復雜地層鉆進時,容易形成卡鉆,處理事故時,會降低螺桿鉆具的使用壽命,嚴重時直接損壞。

3)鉆桿易損壞。鉆桿在硬巖中鉆進時,鉆機提供的給進力大,深孔鉆進時鉆桿在鉆孔內發生屈曲變形,同時,鉆桿與孔壁接觸點的摩擦阻力大,加劇了鉆桿外壁的磨損。

2 硬巖定向鉆進技術

1)大功率螺桿鉆具鉆進技術。采用大功率螺桿鉆具增大鉆頭回轉轉矩是提高硬巖定向鉆進效率最直接有效的方法。通過巖石力學性質測試或微鉆試驗,分析鉆進硬巖層的性質,根據螺桿鉆具在硬巖中的工作特點[13],優選匹配大功率螺桿鉆具,在螺桿鉆具性能試驗臺上測試輸入流量、工作扭矩、轉速、輸出功率和效率之間的關系,獲取螺桿鉆具的最優工作區間、壓降和轉速參數。在定向鉆進時,使用測試輸入流量值,通過調整鉆機給進力,使正常鉆進時的壓降參數在最優壓降參數范圍內波動,同時,根據鉆孔深度的不同,有規律地考慮孔內壓降損失和水柱壓力的影響。另外,鉆進給進力的控制需要考慮鉆進工藝的不同,滑動定向鉆進相對于復合定向鉆進,由于受到孔內摩阻甚至托壓的影響,給進力相對較大,鉆孔越深越明顯。

2)級差式定向鉆頭防卡技術。在硬巖定向鉆進時,由于硬巖的強度和研磨性高,鉆頭鉆進中與孔壁的持續性摩擦會使PDC 鉆頭的外保徑磨損,從而導致鉆孔隨著孔深的增大孔徑變小形成鉆孔縮頸,在一次鉆進無法成孔時,二次下鉆過程中容易造成鉆頭崩齒和卡鉆現象。級差式定向鉆頭是指在鉆頭結構設計時,根據鉆孔結構設計要求,一次下入孔內的鉆頭直徑比設計鉆孔直徑大6 mm,鉆頭直徑級差為2 mm,從大直徑到小直徑依次排隊使用,保證鉆孔在需要二次以上下鉆后,鉆孔終孔直徑不小于設計孔徑要求,同時,解決鉆頭外保徑磨損后,再次下入相同直徑鉆頭時出現卡鉆、鉆頭損壞和下入到孔底的問題。

3)振動減阻技術。振動減阻技術是指在鉆孔柱的適當位置安裝水力振蕩器,通過給鉆柱提供一定頻率和幅度的振動,將鉆柱與孔壁之間的靜摩擦力轉變為動摩擦力,使摩擦力減小[14]。因此,水力振蕩器通過產生縱向振動來減少鉆柱與孔壁之間的摩阻,進而提高鉆進過程中的鉆壓傳遞的有效性。從本質上來講,水力振蕩器本身并不會送鉆,它的作用是降低鉆柱彈性送鉆的瞬時滑動摩擦系數的增長速度,并盡量接近送鉆摩擦系數,以延長每次送鉆可獲得的進尺[15]。

4)水力加壓技術。水力加壓技術是在孔底鉆頭后連接水力加壓器,水力加壓器利用高壓鉆井液作用在活塞上下端面上的壓力差來產生壓力,并通過伸縮桿傳遞給鉆頭,連續不斷地使活塞和鉆頭向前移動而形成機械進尺[16]。水力加壓技術將鉆具提供的剛性加壓變為液力柔性加壓,給鉆頭施加一部分或全部鉆壓,降低鉆柱施加給鉆頭的壓力,在近水平定向鉆進中有利于減小托壓問題。

5)軌跡控制技術。在硬巖定向鉆進中,為了達到較高的控制精度,經過實踐可采用滑動定向鉆進造斜,復合鉆進控層的方法;在軌跡精準控制時,若軌跡偏離設計,預判需要調整傾角和方位角,采用滑動定向鉆進,若符合設計,采用復合鉆進,二者交替施工,可在單根鉆進時前段使用滑動定向鉆進后段使用復合鉆進。在順層段鉆進時,采用“鉆進巖性變化、地質資料判斷、鉆進方向指導、地質資料修正”探索式循序漸進的方法[17]。

6)硬巖開分支技術。煤礦井下定向鉆進主要采用裸眼側鉆開分支的方法,在硬巖中開分支比較困難,經過實踐可采用低速磨削開分支方法,即“1+2+3+3”硬質巖層開分支技術,第1 個小班鉆進1 m,第2 個小班鉆進2 m,第3 個小班鉆進3 m,第4 個小班鉆進3 m,第5 個小班緩慢鉆進即可開出分支。在開分支過程中,每完成1 個行程,在鉆進下個行程時,鉆頭位置向后退30 cm,以防將已磨出的裸眼臺階破壞。最后根據孔口返水顏色、返渣量、鉆進和泵壓參數確定開出分支后,即可根據后續鉆進設計調整工具面正常鉆進[18]。

3 硬巖定向鉆進裝備

煤礦井下硬巖定向鉆進裝備主要由定向鉆機、泥漿泵車、大功率螺桿鉆具、級差式定向鉆頭、水力振蕩器、水力加壓器等組成。

1)定向鉆機。定向鉆機主要用于提供給進、起拔和回轉動力、夾持和擰卸孔內鉆具、克服螺桿鉆具鉆進的反扭矩等,目前已成系列化。在硬巖深孔定向鉆進時,主要要求:①鉆機輸出扭矩大,能提供較大回轉力,具有較強的孔內事故處理能力;②給進起拔力大,能夠滿足深孔定向鉆進的需要。可優選屢創世界紀錄的ZDY12000LD、ZDY15000LD 定向鉆機。

2)泥漿泵車。泥漿泵車可輸出高壓沖洗液,驅動孔底螺桿鉆具工作,實現破巖鉆進。由于配套大功率螺桿鉆具,泥漿泵車需要有較高的輸出壓力和穩定的輸出流量,保證大功率螺桿鉆具最優的工作狀態,目前煤礦井下主要優選BLY460 泥漿泵車,最大輸出泵量460 L/min,額定工作壓力可達13 MPa。

3)大功率螺桿鉆具。大功率螺桿鉆具是硬巖定向鉆進的關鍵,根據目前煤礦井下鉆機能力的匹配性,巖層深孔定向鉆進的鉆具規格主要使用φ89 mm,因此,配套大功率螺桿鉆具外徑為φ89 mm。為了增大螺桿轉矩的輸出轉矩,考慮泥漿泵車的壓力、流量能力范圍,需要5 級以上大功率螺桿鉆具,增加定轉子頭數比,通過直接提高孔底螺桿鉆具的碎巖能力,達到提高鉆進效率的目的。大功率螺桿鉆具主要技術參數如下:①外徑:89 mm;②頭數:7:8;③輸出扭矩:≥1 400 N·m;④級數:5 級;⑤轉速:124~187 r/min;⑥輸出功率:29.2 kW。

4)級差式定向鉆頭。根據外徑89 mm 鉆具的級配要求,設計鉆孔直徑不小于120 mm,級差式鉆頭外徑分別為126、124、122、120 mm。為刀翼式的平底鉆頭,采用高效切削齒,提高破巖效率;設計保徑,提高鉆頭的保徑效果,使其磨損量控制在2 mm 內;鉆頭體噴焊耐磨涂層,提高冠部表面強度,提高耐磨和耐沖蝕性。

5)水力振蕩器。水力振蕩器外徑為89 mm,主要結構分為通信部分、振蕩器主體部分,通信部分分為上通信部分和下通信部分。振蕩器主體包括上接頭、外管、活塞、復位部件、擋圈和下接頭等。經過測試,碟簧式水力振蕩器適合安裝在近鉆頭位置輔助減阻,圓柱彈簧式水力振蕩器適合安裝在鉆柱中間主要減阻[19]。

6)水力加壓器。水力加壓器由缸體、活塞、花鍵傳動軸、端蓋、變徑接手組成。室內測試表明,采用φ12、φ13、φ14 mm 活塞水眼在流量200~450 L/min范圍內輸出軸向壓力為2~10 kN[20]。

4 硬巖定向鉆進工藝方法

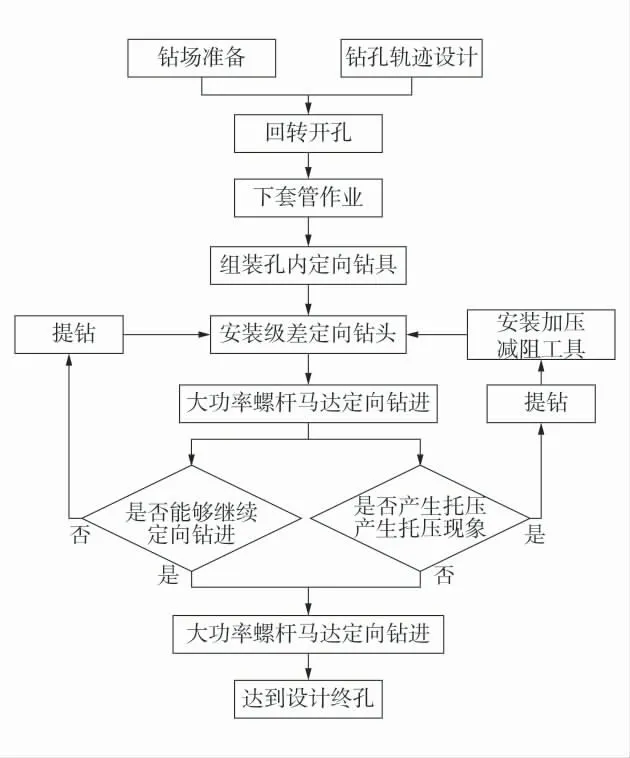

硬巖定向鉆進工藝流程主要包括鉆場準備、鉆孔軌跡設計、回轉開孔、下套管作業、安裝級差式定向鉆頭和大功率螺桿鉆具定向鉆進等。在施鉆過程中,根據鉆進工程參數判斷定向鉆進狀態,如果判斷鉆頭損壞,需要提鉆更換下一級級差式定向鉆頭,重新送鉆鉆進;如果判斷產生嚴重托壓現象無法繼續定向鉆進,可提鉆在鉆柱適當位置安裝減阻加壓工具,并更換下一級級差式定向鉆頭,直至鉆達設計終孔。硬巖定向鉆進工藝流程如圖1。

圖1 硬巖定向鉆進工藝流程Fig.1 Technological process of directional drilling

5 現場試驗及應用

5.1 礦井基本情況和鉆進層位

1)礦井基本情況。張集煤礦位于淮河中游,淮北平原南部,屬于淮南煤田。區內地形平坦,構造位于陳橋背斜南翼,礦井構造主要受背斜形成有關,多發育正斷層,構造復雜程度中等。井田內地層有寒武系、奧陶系、石炭系、二疊系、新近系和第四系,石炭系假整合于奧陶系之上,二疊系整合于石炭系太原組之上,新近系不整合于二疊系之上。其中,石炭系含煤巖層均不穩定,不可采,二疊系含煤地層32層,有7 個含煤段。由于A 組煤(又稱1 煤)開采時,石炭系太原組灰巖巖溶裂隙含水層成為直接的充水含水層組,而且太原組灰巖與下伏奧陶灰巖水局部聯系密切,使得太原組灰巖巖溶裂隙含水層是礦井主要水害之一。

2)鉆進層位。鉆孔設計鉆進層位都要穿越C31、C32、C33上3 層灰巖,然后進入C33下灰巖主延伸層位。底板C3Ⅰ組灰巖抗壓強度31.4~98.6 MPa,大多在50 MPa 以上,其中,在定向鉆進技術應用的C33下灰巖中采集的3 個試驗樣本得到的平均抗壓強度值為76 MPa,巖石堅固性系數為7.6,屬于堅硬巖層。

5.2 試驗及應用情況

現場試驗2 處,分別為西二采區探放水鉆孔試驗和西三采區掩護巷道掘進鉆孔試驗,在西三采區-600 m 疏水平水巷進行了工程應用。

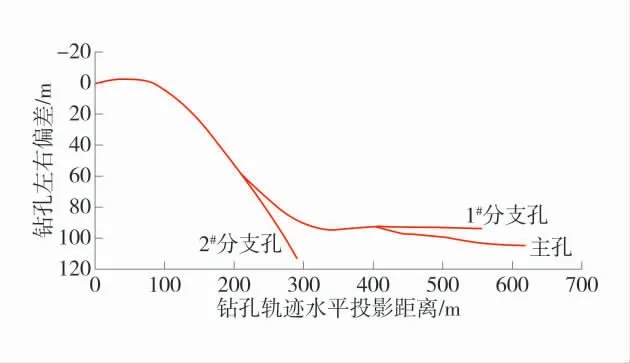

1)西二采區探放水試驗鉆孔1 個,完成主孔孔深620.6 m,累計總進尺838.6 m,目標層鉆遇率達94.2%,后期的疏放水效果明顯[21]。西二采區探放水試驗鉆孔軌跡如圖2。

圖2 西二采區探放水試驗鉆孔軌跡Fig.2 Water exploration and drainage test borehole in west No.2 mining area

2)西三采區掩護巷道掘進試驗鉆孔3 個,1#鉆孔孔深518 m,1-1#鉆孔孔深483 m,2#鉆孔孔深558 m。3 個鉆孔都是大垂深鉆孔,垂深都超過100 m,每鉆進3 m 都要進行充分的回轉沖孔,正常鉆進時1#鉆孔平均鉆進效率18 m/小班,1-1#鉆孔和2#鉆孔平均鉆進效率21 m/小班。3 個孔都未見地層出水,成功實現了掩護巷道掘進探放水目的[18]。

3)工程應用在西三采區-600 m 水平疏水巷,主要目的是治理1612A 和1613A 工作面底板灰巖水害,施工定向鉆孔15 個(包含主孔和分支孔),累計進尺5 480 m,探查到出水點2 個,出水點1 初始水量15 m3/h,后期水量穩定在3 m3/h,出水點2 初始水量15 m3/h,后期增大至220 m3/h,孔內出水壓力達到5.9 MPa。通過定向鉆孔探查到出水點,并采取針對性治理措施,有效地保障了張集煤礦的安全開采[17]。

4)水力振蕩器試驗在-600 m 水平疏水巷10#鉆孔完成,在孔深425 m 時產生了較嚴重的托壓現象,提鉆在螺桿鉆具后100 m 鉆柱位置安裝圓柱彈簧作為輔助復位部件的水力振蕩器鉆進。試驗顯示,平均鉆壓降低了33 %,鉆效提高126 %,顯著降低鉆進摩阻,提高定向鉆進效率[19]。

5)水力加壓器試驗在-600 m 水平疏水巷3#鉆孔完成,在孔深464 m 時鉆進效率降低,起鉆下入水力加壓器,水力加壓器安裝在螺桿鉆具和鉆頭之間,鉆進至578 m 達到設計終孔。試驗顯示,鉆孔鉆進時最大時效由之前托壓孔段的1 m/h 以下提高至3 m/h,試驗進尺內平均給進表壓較托壓孔段降低了23.8 %,平均鉆效提高了137 %[20]。

6 結 語

1)針對煤礦井下硬巖定向鉆進中鉆進效率低、深孔鉆進產生托壓和孔內鉆具易損壞等問題,開發了硬巖定向鉆進技術,主要包括大功率螺桿鉆具鉆進技術、級差式定向鉆頭防卡技術、振動減阻技術、水力加壓技術、軌跡控制技術和硬巖開分支技術。選配了定向鉆機、泥漿泵車、大功率螺桿鉆具,研制了級差式定向鉆頭、水力振蕩器和水力加壓器,形成了硬巖定向鉆進工藝方法。

2)硬巖定向鉆進技術與裝備在淮南張集煤礦進行了現場試驗和工程應用,結果表明,該技術與裝備能有效地提高硬巖中的鉆進效率,解決深孔鉆進中的托壓問題,提高鉆具使用的安全性,可在類似礦井硬質巖層中推廣應用。

3)為更好地解決深孔鉆進問題,需要進一步研究水力振蕩器的安裝位置與性能參數、鉆進工藝之間的耦合關系,進一步研究保證水力加壓器在最優工作狀態的工藝參數。