混雜纖維增強的中溫固化高韌性環(huán)氧復合材料研究

烏云其其格,付宇彤,姚學鋒

(1.中國航空制造技術院復合材料技術中心,北京 101300;2.清華大學工程力學系,北京 100084)

0 引言

航空用復合材料分為樹脂基復合材料(PMC)、金屬基復合材料(MMC)、陶瓷基復合材料(CMC)和碳-碳復合材料(C/C)等。樹脂基復合材料具有比強度比模量高、可設計性強、抗疲勞性能好、耐腐蝕性能優(yōu)越以及便于功能化和大面積整體成型等顯著優(yōu)點,顯示出比傳統(tǒng)鋼、鋁合金結構材料更優(yōu)越的綜合性能,在航空航天領域已獲得大量應用。復合材料的用量已成為飛機先進性乃至航空航天領域先進性的一個重要標志。隨著對飛機性能及減重要求的不斷提高,樹脂基復合材料得到了快速發(fā)展,并逐步應用于各型飛機。波音B787飛機的主體結構上采用韌性環(huán)氧樹脂碳纖維復合材料,復合材料用量達到50%。空中客車公司A380飛機的復合材料用量達25%,近30噸,機翼蒙皮、襟翼、副翼、翼身整流罩、尾翼和發(fā)動機短艙均采用復合材料。A350飛機復合材料用量將達到52%[1-4]。樹脂基復合材料的結構包括層壓結構和夾層結構。層壓結構樹脂基復合材料由基體樹脂和增強纖維組成。夾層結構樹脂基復合材料由增強纖維、基體樹脂、夾層結構用輕質芯材(蜂窩芯材、泡沫)組成。增強纖維是復合材料的主要組成部分,它起著提高樹脂基體的強度、模量和耐磨等作用。目前航空用樹脂基復合材料指的是纖維增強復合材料。根據增強纖維的不同,其主要分為碳纖維復合材料(CFRP)、芳綸復合材料(AFRP)、玻璃纖維復合材料(GFRP)等。這些不同的纖維復合材料都具有其各自的特點,如玻璃纖維復合材料(GFRP)成本低,但其比剛度小;碳纖維復合材料(CFRP)的比強度和比剛度都高,但其斷裂伸長率低;芳綸復合材料(AFRP)的斷裂伸長率高,耐磨性和阻燃性好,但其壓縮強度低[5-9]。混雜復合材料(HFRC)是20世紀70年代發(fā)展起來的一種新的復合方式的復合材料,是由兩種或兩種以上纖維增強同一種樹脂基體的復合材料。根據纖維鋪貼方式的不同,分為層內混雜、層間混雜和復合混雜等多種方式,其中層間混雜是最為常見、最容易實現的一種復合方式[10-12]。如果采用兩種或兩種以上纖維并用,混雜得當,可以以一種纖維的優(yōu)點彌補另一種纖維的缺點,能夠取長補短,更好發(fā)揮各自的特點,甚至有協(xié)同效應,從而提高復合材料綜合性能。混雜纖維復合材料不僅極大地擴展了復合材料的性能和使用范圍,使材料充分保留了單種增強材料的優(yōu)點,同時增加了材料的可設計性,達到單種增強材料所不能實現的效果,使復合材料在低成本下實現了多功能化,如沖擊性能、熱性能、摩擦性能、阻尼減震性能、透波性能等。

復合材料破壞是最容易從界面破壞開始,界面性能用層間剪切強度表征。不同纖維的混雜對樹脂基體有一定的要求,樹脂基體有一定的強度和韌性才能相容不同的斷裂伸長率和界面的纖維[11-16]。混雜復合材料的力學參數可以建立模型理論估算。Alemi-Ardakani等使用落錘機在200J的沖擊能量下對碳纖維與玻璃纖維混雜的聚丙烯復合層壓板進行了實驗,使用Abaqus/Explicit通過Hashin漸進損傷標準對層壓板進行建模,并驗試了理論與實測的一致性[17]。Naik等采用理論和實驗的方式闡述了混合復合材料(玻璃-碳/環(huán)氧樹脂)降低缺口敏感性和改善抗沖擊性能方法[18]。Gurusideswar S制備混合(芳綸纖維-石墨/環(huán)氧樹脂)復合材料,并對其進行細觀分析,發(fā)現混合物的拉伸破壞應變和斷裂韌性都顯著增加[19-20]。

本文中討論以一種中溫固化(125 ℃)的增韌環(huán)氧樹脂為基體,以碳纖維、玻璃纖維和芳綸為增強材料的層間混雜復合材料的性能,并與強度設計相結合,將有限元模擬理論計算的值與實際測得的性能進行對比,研究結果對混雜復合材料的強度設計和選材具有重要意義。

1 實驗部分

1.1 主要原材料

樹脂基體:3233G中溫固化(125 ℃)增韌環(huán)氧樹脂體系,一種具有增韌特性的改性環(huán)氧樹脂體系。它具有優(yōu)良的操作及成形條件適應性寬闊的特點,尤其適用于制造剝離強度及抗沖擊性能要求較高的蜂窩夾層結構件。固化溫度范圍在100~150 ℃;使用溫度范圍為-55~80 ℃。3233G樹脂可以制成碳纖維、玻璃纖維、芳綸及其織物等多種形式的預浸料,中航復合材料有限責任公司生產。

增強材料:S4C10-800高強玻璃纖維粗紗,中材科技股份有限公司生產。F-12芳綸,中國航天科工集團第六研究院四十六所生產。ZT7H碳纖維(T700級),中簡科技發(fā)展有限公司生產。不同增強纖維的性能和特征測試結果見表1。

表1 不同增強纖維的主要性能要求

1.2 主要性能測試

預浸料物理性能采用分析天平稱重量,烘干揮發(fā)分采用101A-4B型電熱鼓風干燥箱。纖維和復合材料層合板力學性能在Instron 5582萬能試驗機上進行。性能測試中所采用的試驗方法見表2。

表2 力學性能試驗方法

1.3 預浸料的制備

3233G樹脂體系既適合溶液法也適用于熱熔法預浸工藝。熱熔法預浸工藝分為直接熱熔法(也稱一步法)和膠膜壓延法(也稱兩步法)。本文采用熱熔一步法預浸工藝,用3233G中溫固化環(huán)氧樹脂分別浸漬ZT7H碳纖維、S4C10-800高強玻璃纖維粗紗和F-12芳綸而得到的預浸料。

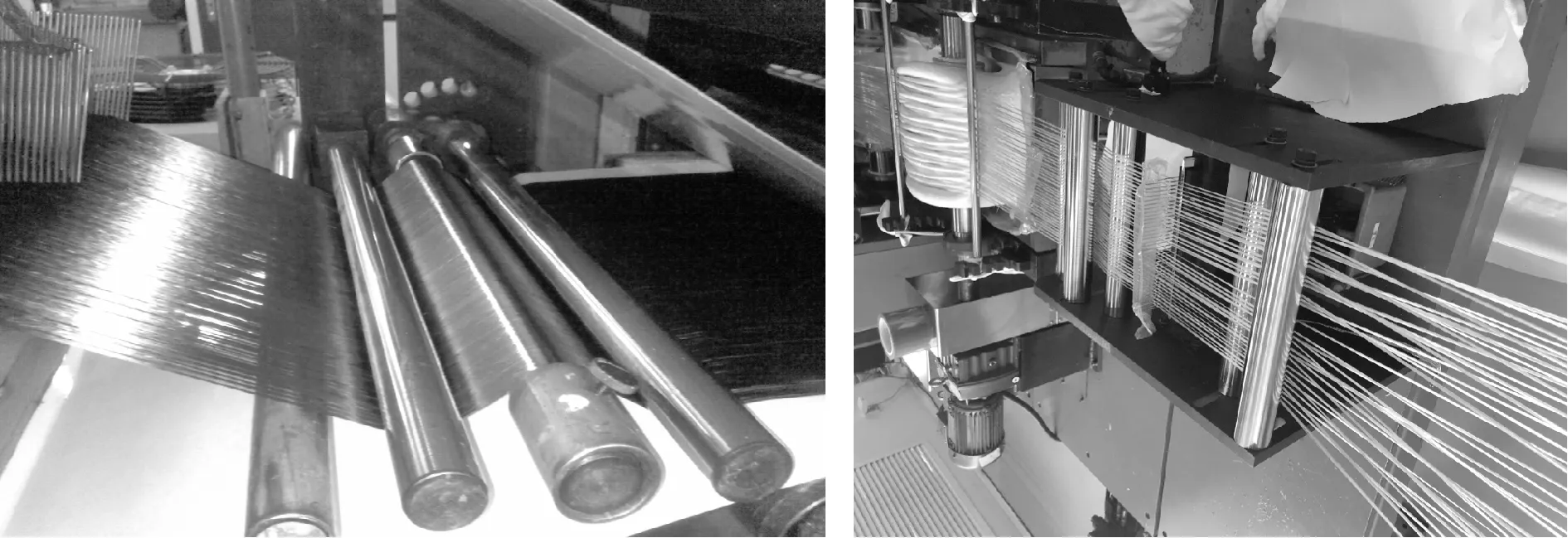

預浸料制備工藝參數有膠槽溫度和浸漬速率。調整設備工藝參數,制備出符合指標要求的預浸料(圖1)。其外觀平整、沒有缺陷、黏性適中,預浸料物理性能滿足表3要求。

圖1 預浸料的制備

表3 預浸料的物理性能指標

1.4 層合板的制備

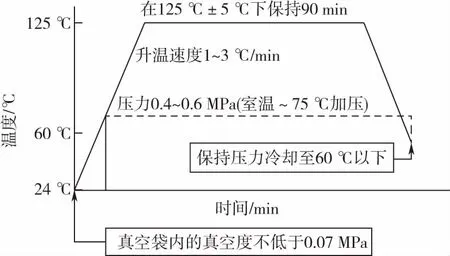

熱壓罐法制備層合板:按力學性能所需層合板厚度要求將預浸料裁剪,按經向對經向鋪貼(制備混雜復合材料層合板時按不同的方式層間混合),將鋪貼好的坯件組合(圖2),采用熱壓罐成型。預浸料鋪層的每邊間隔50 mm放置一根玻璃纖維紗,便于導氣。固化工藝如圖3所示。

圖2 預浸料熱壓罐成型工藝組合

圖3 3233G預浸料熱壓罐法成型工藝曲線

1.5 層合板的鋪層設計

1.5.1 單種纖維的復合材料層合板

3233G/ZT7H碳纖維預浸料、3233G/F12芳綸預浸料和3233G/S4C10-800高強玻璃纖維粗紗預浸料的單種纖維層合板按一定尺寸裁剪,鋪貼、組裝、成型、加工成符合要求的試樣。3233G/ZT7H碳纖維預浸料的名義單層厚度控制為0.125 mm±0.02 mm,3233G/F12芳綸預浸料名義單層厚度控制為0.26 mm±0.03 mm,3233G/S4C10-800高強玻璃纖維粗紗預浸料名義單層厚度控制為0.46 mm±0.04 mm。

1.5.2 混合鋪層的混雜復合材料層合板

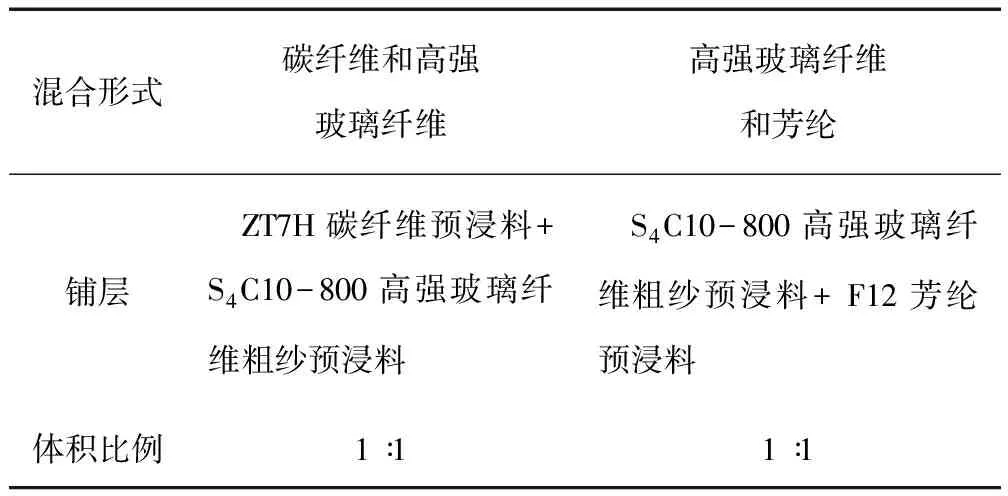

3233G/ZT7H碳纖維預浸料、3233G/F12芳綸預浸料和3233G/S4C10-800高強玻璃纖維粗紗預浸料,按一定尺寸裁剪,不同混合方式混雜鋪層,經熱壓罐成型的復合材料層合板。復合材料層合板的鋪層方式、層數比和體積比例關系見表4。

表4 復合材料層合板用預浸料混合鋪層

2 結果與討論

2.1 纖維增強材料性能

對不同纖維進行物理和力學性能性能測試,并與工程指標要求進行比較(表5)。

表5 增強纖維的主要性能指標

從表5見,三種纖維的實測值都能達到指標要求。從表5也可看出三種纖維的物理和力學性能特點,為混雜纖維復合材料的設計提供一定的依據。除此之外,碳纖維具有比強度高、比模量高、耐高溫、導電等一系列性能。高強玻璃纖維具有比強度高、比模量高、膨脹系數低、耐腐蝕、電絕緣等優(yōu)點。芳綸是一種有機纖維,芳綸以其優(yōu)異的低密度(1.45 g/cm3)、耐磨蝕、耐沖擊、阻燃等特性,在飛機復合材料結構中,單獨或與碳纖維配合使用,在實現減輕結構重量的前提下,對易磨損、易碰撞復合材料部件實施外表面的防護。

2.2 預浸料物理性能

通過一步熱熔預浸法,調整工藝參數制備三種纖維預浸料,分別為3233G/ZT7H碳纖維預浸料、3233G/F12芳綸預浸料和3233G/S4C10-800高強玻璃纖維粗紗預浸料。預浸料的外觀均勻平整、無干紗、無缺陷,黏性適中,其物理性能見表6。

表6 三種纖維預浸料物理性能

從表6可見,預浸料物理性能滿足指標要求,外觀和工藝性良好,滿足復雜曲面制件對預浸料柔軟性和黏性的要求。

2.3 復合材料性能

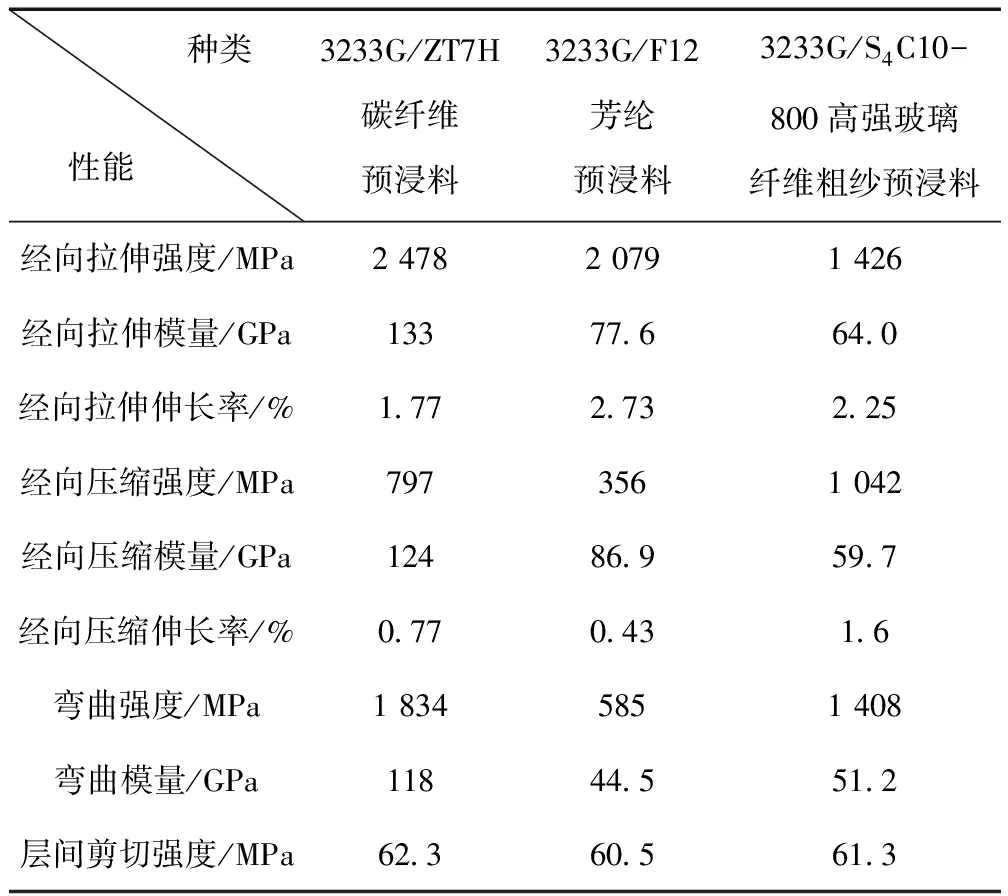

采用熱壓罐法成型,使用3233G/ZT7H碳纖維預浸料、3233G/F12芳綸預浸料和3233G/S4C10-800高強玻璃纖維粗紗預浸料分別制作復合材料層合板,相應測試了其力學性能,結果見表7。

從表7數據可見,碳纖維和高強玻璃纖維復合材料層合板的彎曲性能和拉伸性能比較高,這取決于纖維本身的性能。F12芳綸因為是三單體合成的雜環(huán)結構的芳綸,所以其拉伸性能也比較高。三種纖維織物層合板的層間剪切強度接近。層間剪切強度的大小與環(huán)氧樹脂和纖維的界面狀態(tài)有很大關系。界面性能與纖維表面的粗糙、極性基團的數量、纖維與樹脂之間的相容性有關系。一般情況下,玻璃纖維與樹脂的界面結合比較好,層間剪切強度高(玻璃纖維表面經硅烷偶聯劑處理);碳纖維的表面其次;芳綸的表面比較差些。因芳綸表面容易吸收空氣中的水分,與環(huán)氧基團反應的極性基團少,并且芳綸的韌性大,環(huán)氧樹脂的脆性大,導致芳綸和環(huán)氧樹脂表面相容性差。但本文中采用的環(huán)氧樹脂基體為增韌改性的中溫固化環(huán)氧樹脂,其化學組成與芳綸表面的相容性好,韌性和芳綸匹配,所以其復合材料層合板層間剪切強度高。

表7 3233 G樹脂單種纖維預浸料復合材料層合板力學性能

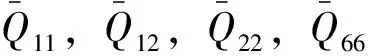

采用3233G/ZT7H碳纖維預浸料和3233G/S4C10-800高強玻璃纖維粗紗預浸料,按經向對經向鋪層方式混合;3233G/S4C10-800高強玻璃纖維粗紗預浸料和3233G/F12芳綸預浸料,按經向對經向鋪層方式混合。經熱壓罐法成型混雜復合材料層合板,分別測試了其力學性能,結果見表8。

表8 樹脂混合鋪層預浸料的混雜復合材料層合板力學性能

從表8結果可見,兩種不同纖維混雜的復合材料層合板拉伸性能相當,主要取決于纖維本身的拉伸性能。高強玻璃纖維和碳纖維混雜的復合材料層合板壓縮強度高于與芳綸混雜的壓縮強度,這是由于芳綸單種纖維復合材料的壓縮強度低造成的。高強玻璃纖維和芳綸混雜的斷裂伸長率大于與碳纖維混雜的復合材料,這是由于芳綸韌性好。從以上結果可見,不同纖維混合可以取長補短。通過不同的鋪層設計可以達到使用要求,充分發(fā)揮復合材料性能的可設計性。

2.4 有限元模型

2.4.1 復合材料的力學性能

各單層預浸料被認為是正交各向同性材料,每一個單層可以看成層合板中的一層,在平面應力狀態(tài)下,正交各向異性單層板,在材料主方向的應力-應變關系為:

(1)

與材料主方向成任意角度θ的x-y坐標系中的應力-應變關系表示為:

(2)

(3)

(4)

本文研究的復合材料層合板具有如下特點:

(1)層合板各單層之間粘結良好,可作為一個整體結構板,并且粘結層很薄,其本身不發(fā)生變形,即各單層板之間變形連續(xù)。

(2)層合板由單層單層板疊合而成,其總厚度仍然符合薄板假定。

(3)整個層合板是等厚度的。

得到層合板的等效拉伸剛度:

(5)

2.4.2 復合材料強度準則

在本文中,層內損傷是通過單元的破壞情況進行判斷的,在模擬中使用Hashin準則對復合材料層內損傷進行評估,Hashin準則判別如下:

纖維拉伸失效σ11≥0[14]

(6)

纖維壓縮失效σ11≤0[14]

(7)

基體拉伸失效σ22≥0[12]

(8)

基體壓縮失效σ22≤0[12]

(9)

系數α是剪切應力對纖維拉伸失效判據的影響系數(本文設定α=0)。

本文采用雙線性漸進損傷模型,參數dI表示I型模型的損傷變量,剛度退化的損傷模型的表達式定義為[15]:

(10)

其中:

(11)

2.4.3 有限元模擬過程與結果

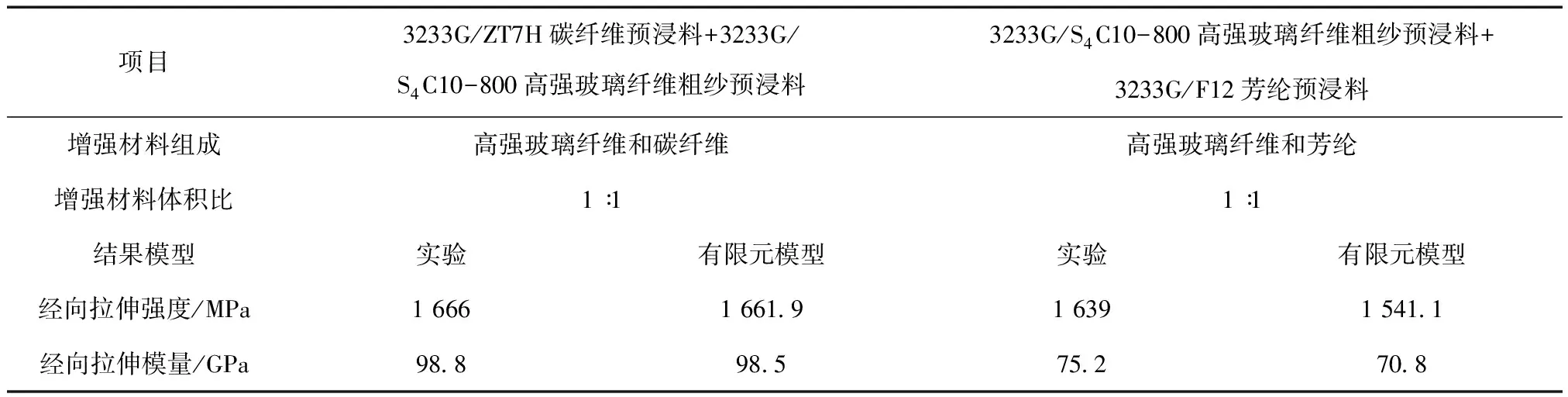

建立如圖4所示的有限元模型,基于表7中3233G樹脂單種纖維預浸料復合材料層合板力學性能作為材料參數,建立3233G/S4C10-800高強玻璃纖維粗紗與3233G/F12芳綸混合纖維復合材料與3233G/ZT7H碳纖維與3233G/S4C10-800高強玻璃纖維粗紗復合材料的0 °拉伸層合板。

圖4 復合材料拉伸試件有限元模型

本模型使用大變形靜態(tài)分析模塊。模型左端X=0 mm邊界固定的邊界條件;模型右端X=230 mm給出位移邊界條件。采用沙漏模式的線性減縮積分立方體網格C3D8R進行網格剖分,模型總節(jié)點數為33 264個,單元數為27 600,并加密網格驗證網格收斂性。有限元模型結果見表9。

表9 混雜復合材料實驗-有限元結果對比

通過表9可以看到,實驗與有限元模型得到的拉伸強度和拉伸模量最大差異為5.8%,遠小于20%,因此認為模擬結果與實驗結果對比良好。這也驗證了有限元模型的可行性,并可以通過有限元對鋪層方式進行優(yōu)化分析。

4 結論

(1)對碳纖維、高強玻璃纖維和芳綸的性能進行測試,結果滿足使用要求。

(2)采用3233G中溫固化增韌環(huán)氧樹脂,通過一步熱熔法制備碳纖維、高強玻璃纖維和芳綸預浸料,物理性能和工藝性滿足使用要求。

(3)對熱壓罐法成型的單種纖維預浸料復合材料和不同纖維預浸料混合鋪層的混雜復合材料力學性能進行測試,其性能可以取長補短。

(4)建立復合材料有限元模型,根據單種纖維復合材料的相關參數推算混雜復合材料的強度,驗證了有限元模型的可行性。