不同鋪層工藝對超大厚度碳纖維復合材料構件拉拔性能的影響研究

沈偉,李冠華,譚波,贠麗娜,胡紀根

(1.紹興寶旌復合材料有限公司,浙江 紹興 312073;2.火箭軍裝備部駐上海地區軍事代表室,上海 200000)

0 引言

隨著碳纖維復合材料在新型汽車、高速鐵路以及航天器應用部位由次承力結構向主承力結構發展,復合材料構件越來越趨于集成化、大型化和整體化,以減少零件數目和機體重量,使生產方式更簡單、產品更可靠[1]。

對于大型承力構件,往往容易在部件連接處由于螺栓鉆孔、粘接等因素產生缺陷,進而導致應力集中,加之大厚度(>20 mm)的構件在固化時內部樹脂基體將產生大量的固化熱量,導致熱失控、樹脂惡化等情況發生,也可能因存在大的溫度梯度而產生內外固化不均勻、固化不完全、固化變形以及應力缺陷等問題[2],嚴重影響構件的結構強度。

受到工藝技術的限制,現今重要的超大厚度(>100 mm)構件仍然主要采用傳統的金屬材料[3],這些構件的復合材料化對于機體本身的減重增強以及綜合性能的提升有重要作用。

本文利用碳纖維樹脂預浸料和預混料兩種形式的原材料產品,采用不同的鋪層工藝,制備超大厚度碳纖維復合材料構件樣品。基于螺栓拉拔測試,研究不同鋪層方法對超大厚度復合材料構件拉拔性能的影響,對比不同方法的工藝性和樣品的結構強度,驗證鋪層工藝的實用性和可靠性。

1 實驗部分

1.1 實驗原料

復合材料構件樣塊選用T700/HT2單向帶預浸料、T700級短纖維(3~5 mm)/HT2預混料兩種原材料產品制備。其中碳纖維為國產12K T700級碳纖維絲,主要力學性能見表1;HT2為紹興寶旌復合材料有限公司自主研發的環氧樹脂;試驗用螺栓按GB/T3098.1執行,選用M30×70/12.9級螺栓;嵌件材料選用錐形30CrMnSi。

表1 國產12K T700級碳纖維力學性能

1.2 鋪層及成型

復合材料基體采用長寬高為150 mm×150 mm×125 mm的方形試件,以模壓的方式一次成型。固化壓力為1.8 MPa,固化溫度為180 ℃,升溫速率控制在1 ℃/min,保溫保壓4 h;保溫時間結束后,保壓直至模溫自然降至60 ℃,然后卸壓啟模。

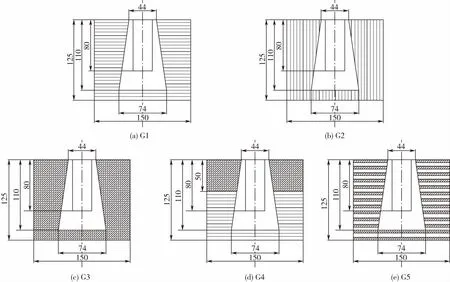

實驗設計了五種不同的鋪層方案,研究對比不同鋪層方法對超大厚度碳纖維復合材料構件拉拔性能的影響,具體方法如下。

G1:鋪層結構如圖1(a)所示,沿厚度方向平疊鋪層,即預浸料與金屬嵌件軸線垂直,面內鋪層角度設計為[(0 °/45 °/90 °/-45 °/0 °)s]n,鋪層以厚度方向中截面對稱,鋪層總厚度125 mm。厚度方向可以預先利用真空袋同時鋪層多個25~30 mm厚的平板,再通過預浸料將多個平板粘接成整體厚度為125 mm的平板。

G2:鋪層結構如圖1(b)所示,平行厚度方向平疊鋪層,即預浸料與金屬嵌件軸線平行,面內鋪層角度設計為[(0 °/45 °/90 °/-45 °/0 °)s]n,鋪層以嵌件軸線截面對稱,鋪層總厚度150 mm。厚度方向可以預先利用真空袋同時鋪層多個25~30 mm厚的平板,再通過預浸料將多個平板粘接成整體厚度為125 mm的平板。

G3: 鋪層結構如圖1(c)所示,采用T700級短纖維(3~5 mm)/HT2預混料壓件,先利用真空袋抽真空至坯體緊實致密,后進行模壓制備。

G4:鋪層結構如圖1(d)所示,靠近金屬嵌件小端沿厚度方向50 mm范圍采用預混料壓件制備,剩下部分采用預浸料鋪層制備,沿厚度方向平疊鋪層,即預浸料與金屬嵌件軸線垂直,面內鋪層角度設計為[(0 °/45 °/90 °/-45 °/0 °)s],預浸料鋪層厚度為75 mm。

G5:鋪層結構如圖1(e)所示,沿厚度方向預混料與預浸料以5 mm厚交替疊加,預浸料面內鋪層角度設計為[(0 °/45 °/90 °/-45 °/0 °)s],每鋪設一層5 mm厚的料,進行一次抽真空處理,以保證內部氣體排出,坯體達致密,最后模壓固化。

圖1 超大厚復合材料方形構件鋪層方案示意圖

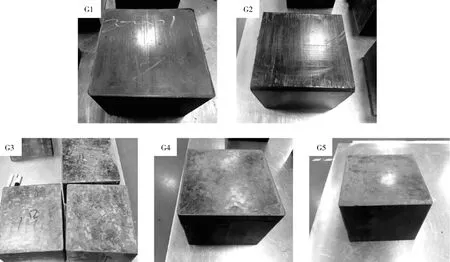

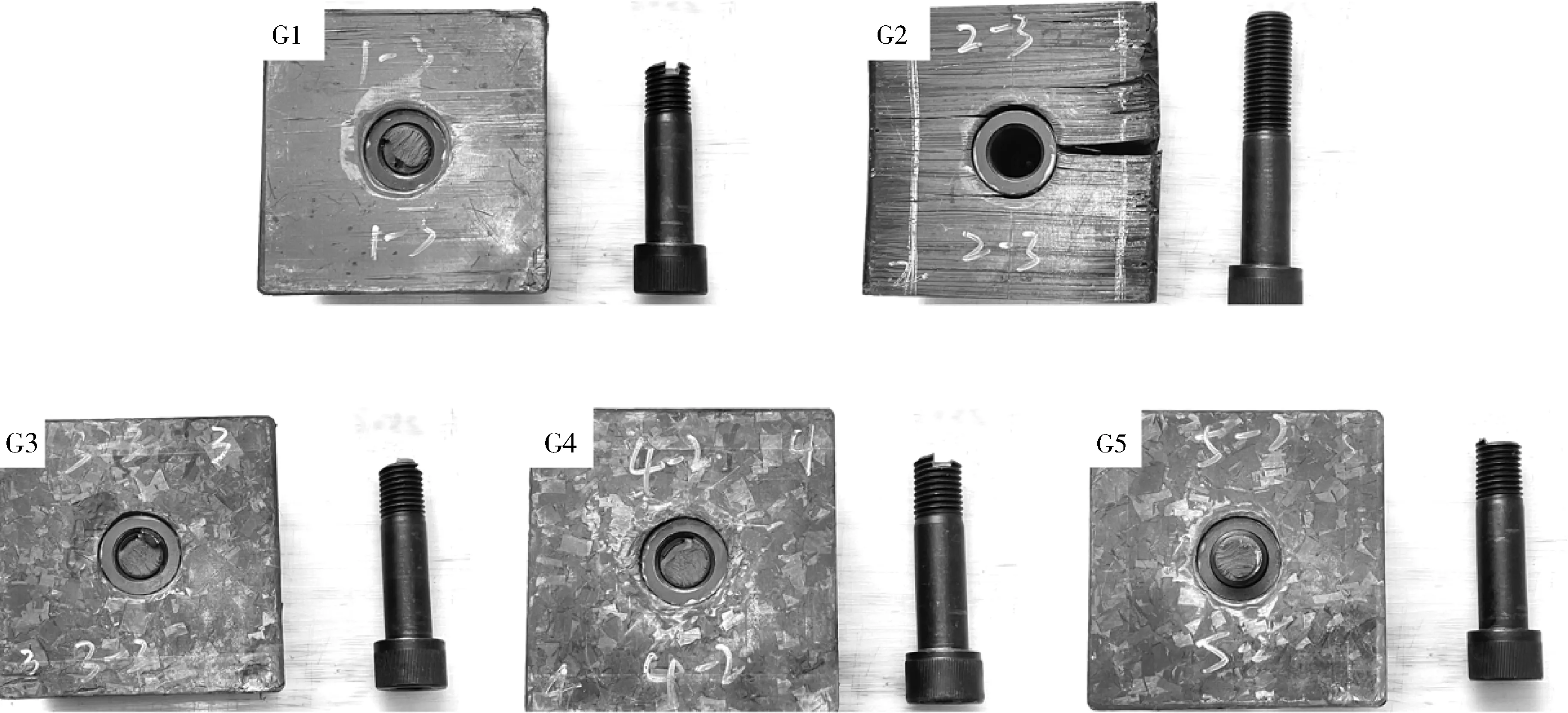

圖2展示了通過不同鋪層方案制備的超大厚度復合材料方形構件照片,可以觀察到各構件試樣形狀規則,未出現明顯變形和開裂。

圖2 超大厚復合材料方形構件樣品照片

1.3 螺栓嵌入及拉拔測試

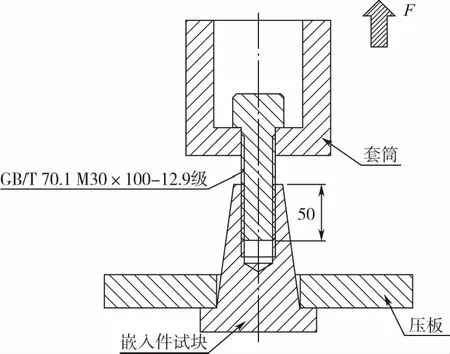

拉拔實驗嵌入件試塊裝配如圖3所示,試驗采用錐形30CrMnSi嵌套,基礎形狀為小端外徑φ44 mm,大端外徑φ74 mm,高度為110 mm,從小端開M30螺紋孔,螺紋孔深70 mm,螺紋深65 mm,試驗時采用M30螺栓擰入嵌件螺紋深度50 mm,實驗螺栓不得重復使用。

圖3 拉拔實驗螺栓嵌入件試塊裝配示意圖

如圖4所示,將完全固化成型的方形復合材料試件,按照錐形嵌件尺寸在基體上開錐柱形孔,將單個金屬嵌件埋入基體中。金屬嵌件端面低于復合材料基體端面5 mm,復合材料基體與金屬嵌件之間通過膠粘劑填充連接,控制膠層厚度小于0.3 mm。每組試樣制備5個復合材料構件樣塊,利用Instron萬能材料試驗機進行拉拔試驗。

圖4 拉拔實驗嵌入件構造示意圖

2 結果與討論

2.1 不同鋪層工藝對復合材料構件拉拔強度的影響

圖5展示了各復合材料構件試樣拉拔測試極限載荷。對比G1和G2兩組試樣可知,當完全利用預浸料直接鋪層時,G2試樣的極限載荷要遠遠小于G1,僅為G1的32.6%。而對比相同鋪層方向和G1和G3兩組試樣可知,不論是用預浸料層疊,還是用短纖維預混料模壓鋪層,拉拔測試極限載荷接近。對比利用短纖維預混料鋪層的G3、G4和G5三組試樣測試結果可知,該三組試樣的平均極限載荷接近于735 kN上下,差值基本在誤差范圍之內。

圖5 不同復合材料構件試樣拉拔測試極限載荷

2.2 不同鋪層工藝對復合材料構件破壞行為的影響

圖6展示了各復合材料構件試樣拉拔測試后的照片。對比G1和G2兩組試樣可知,當完全利用預浸料直接鋪層時,G1試樣破壞行為導致螺栓被拉斷,復合材料構件結構保持完整;G2試樣圍繞螺栓嵌件部位發生嚴重的分層破壞,構件基本開裂解體,螺栓保持完好。這可能是由于鋪層厚度過大,內部因固化時熱量不均勻而產生缺陷,以及由于平行厚度方向平疊鋪層導致拉拔測試時復合材料層間樹脂脆性斷裂,因而在較低的載荷下發生分層破壞。由此可知,對于超大厚度復合材料構件利用全預浸料鋪層時,鋪層方向應沿厚度方向平疊鋪層,且厚度不應超過125 mm。

圖6 不同復合材料構件試樣拉拔測試破壞照片

對比利用短纖維預混料鋪層的G3、G4和G5三組試樣拉拔測試破壞行為可知,該三組試樣的均表現為螺栓被拉斷,復合材料構件結構保持完整。這說明,對于厚度不超過125 mm的超大厚度復合材料構件,可通過預混料模壓鋪層或預混料/預浸料混合鋪層的方式,不僅能夠保證制品的力學性能和形狀穩定性,還能提高生產的工藝性和效率。

3 結論

通過螺栓拉拔性能測試,研究了不同的鋪層工藝方法對超大厚度碳纖維復合材料構件結構強度的影響。實驗結果表明,對于利用全預浸料鋪層時,鋪層方向應沿厚度方向平疊鋪層,且厚度不應超過125 mm。此外,還可以采用預混料鋪層或預混料/預浸料混合鋪層的方式,該方式不僅能夠保證制品的力學性能和形狀穩定性,還能提高復合材料制品的工藝性和生產效率。