礦用提升機盤式制動器失效因素分析

胡程程

摘要:通過對盤式制動器的受力分析,概述了制動器開合階段及理想狀態下制動力、制動力矩與油壓等工作參數的關系。歸納了失效機理,建立了失效分析圖,從制動正壓力、摩擦系數、有效接觸面積等方面進行剖析,明確指出盤式制動器失效的主導因素是制動力不足。

關鍵詞:盤式制動器;失效因素;制動力不足

引言

礦用提升機作為礦井井下與地面的“咽喉”設備,在煤炭生產中占有特別重要的地位,其可靠性、安全性在一定程度上受其制動性能所制約。當前,國內外礦用提升機都使用液壓盤式制動器進行制動。本文著重通過對盤式制動器失效機理進行分析,為盤式制動器的結構優化奠定理論基礎。

一、制動器工作原理

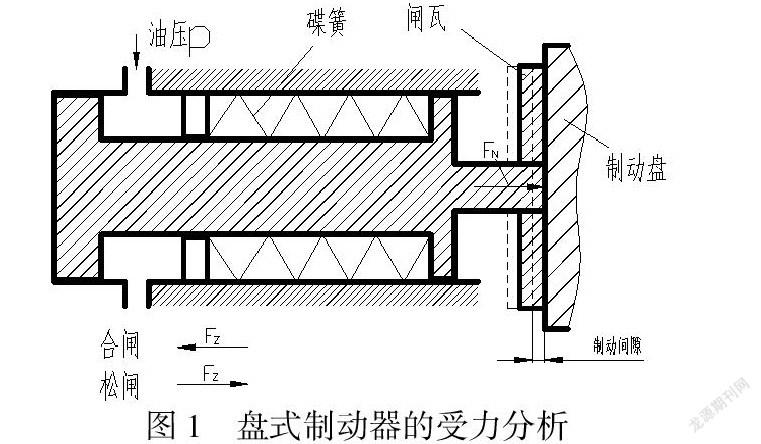

提升機正常運行期間,盤式制動器主要受液壓油作用力Fy、碟簧產生的作用力Fd、運動綜合阻力Fz的共同作用,具體見圖1。

1.1制動正壓力

液壓缸內產生的力F等于液壓油油壓P乘以液壓缸作用面積A;盤式制動器在制動狀態下,碟簧受到的作用力Fd等于碟簧剛度k乘以碟簧組的預壓縮量x。

在制動器開閘過程中,隨著油壓P增大液壓缸內產生的力F增大,推動活塞壓縮碟簧,運動綜合阻力F由運動阻力、缸體和制動器間摩擦阻力等構成,其方向與活塞運動方向相反。當油壓滿足F>F,閘瓦開始脫離制動盤至完全開閘,此時制動器內部受力:

F=F+F(1)

在制動器合閘過程中,制動正壓力受閘瓦變形量、碟簧壓縮量、運動綜合阻力、液壓殘壓等因素影響。此時,運動綜合阻力與碟簧作用力方向相反,所以制動正壓力表示為:

F=F- F-F= k·x- F- P·A(2)

式中:

F—液壓缸內殘壓產生的力,N;

P—液壓系統中殘壓,Pa。

理想狀態下,P為零,制動正壓力表示為:

F=F- F= k·x- F(3)

1.2制動力矩M

提升機滾筒的制動力矩受制動力、制動副數、摩擦系數、制動半徑等因素影響。

M=2·n·f·r ·F(4)

式中:

f—閘瓦和制動盤之間的摩擦因數;

r—制動半徑,mm;

n—制動器副數。

二、失效因素分析

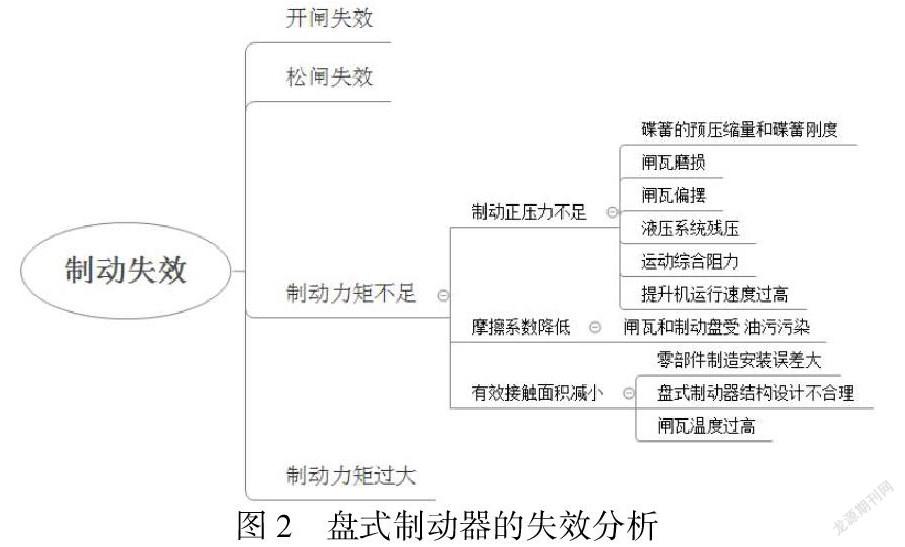

盤式制動器失效主要表現為:開閘失效、松閘失效、制動力矩不足、制動力矩過大。主導因素是制動力矩不足。根據(2)和(4)計算公式可知,主要影響因素包括:制動正壓力不足、摩擦系數降低和有效接觸面積減小。

2.1制動正壓力不足

2.1.1碟簧的預壓縮量和碟簧剛度

碟簧的預壓縮量直接影響閘瓦施加制動盤的作用力大小,碟簧剛度影響工作效果。在工作過程中,碟簧一直處于壓縮、拉伸切換狀態中,經過反復拉壓造成碟簧疲勞破壞。

2.1.2閘瓦磨損

制動器在安裝完成后,需經常用塞尺測量校正閘間隙,根據《煤炭安全規程》要求,閘間隙不得大于2mm。制動器在長期使用中閘瓦磨損會導致閘瓦與制動盤間隙越來越大。

2.1.3閘瓦偏擺

閘瓦制造、安裝誤差過大會導致閘瓦偏擺。偏擺過大會減小閘瓦和制動盤的接觸面積,使制動器整體受力不均,疲勞加劇。

2.1.4液壓系統殘壓

系統內液壓油在使用過程中受到污染導致回油不暢,無法實現完全卸載,造成系統內殘壓過大,降低制動力矩,甚至制動能力完全喪失。

2.1.5運動綜合阻力

運動綜合阻力是由活塞在油缸中的運動阻力、筒體和制動器間摩擦阻力等構成,特別是卡缸事故,會造成制動能力完全喪失。

2.1.6提升機運行速度過高

提升機運行速度過快,造成閘瓦與制動盤的快速磨損,降低制動力矩從而在制動效果上打折扣。

2.2摩擦系數降低

閘瓦和制動盤受油污污染會明顯降低摩擦系數,導致制動力矩顯著下降。

2.3接觸面積減少

2.3.1零部件制造安裝誤差大

閘瓦和制動盤制造、安裝誤差大,會嚴重影響活塞受力大小,下降制動性能。

2.3.2盤式制動器結構設計不合理

盤式制動器結構設計不合理導致使用過程中出現結構實效性破壞:整體變形、斷裂。

2.3.3閘瓦溫度過高

夏季工作中,閘瓦與制動盤反復摩擦導致閘瓦表面溫度過熱,產生熱衰退現象,溫度的循環變化引起內應力變化并產生疲勞變化,造成閘瓦和制動盤接觸面積減小。

綜上,建立失效分析圖,見圖2。

三、結語

本文通過對盤式制動器的受力分析重點歸納盤式制動器的失效機理,具體內容如下:

(1)結合盤式制動器的工作原理和結構特點,進行受力分析,概述了制動器開合階段及理想狀態下制動力、制動力矩與油壓等工作參數的關系。

(2)歸納研究盤式制動器的失效機理,主要形式是制動失效,主導因素是制動力不足。從制動正壓力、摩擦系數、有效接觸面積等方面進行深入分析,建立了失效分析圖,為盤式制動器進一步的結構優化提供理論基礎。

參考文獻:

[1]陳維健 齊秀麗 肖林京 張開如 主編 《礦山運輸與提升設備》[M],徐州 中國礦業大學出版社,2008

[2]煤礦機電設備完好標準[S].國家煤炭安全總局,2003:26-30