C1563立式車床進給傳動系統改造設計

王立春,李佳,劉明陽

哈爾濱電動機廠有限責任公司 黑龍江哈爾濱 150040

1 序言

C1563立式車床于1959年引進,已使用60余年,機床在使用過程中只進行過常規大修,機床主體結構件性能穩定,但X軸(滑座橫向移動)和Z軸(滑枕縱向移動)傳動系統老化,齒輪磨損嚴重,精度差,噪聲大,備件無法采購。為恢復機床的正常使用性能,決定對其傳動系統進行改造,重新設計X軸及Z軸傳動系統。

2 原傳動系統簡述

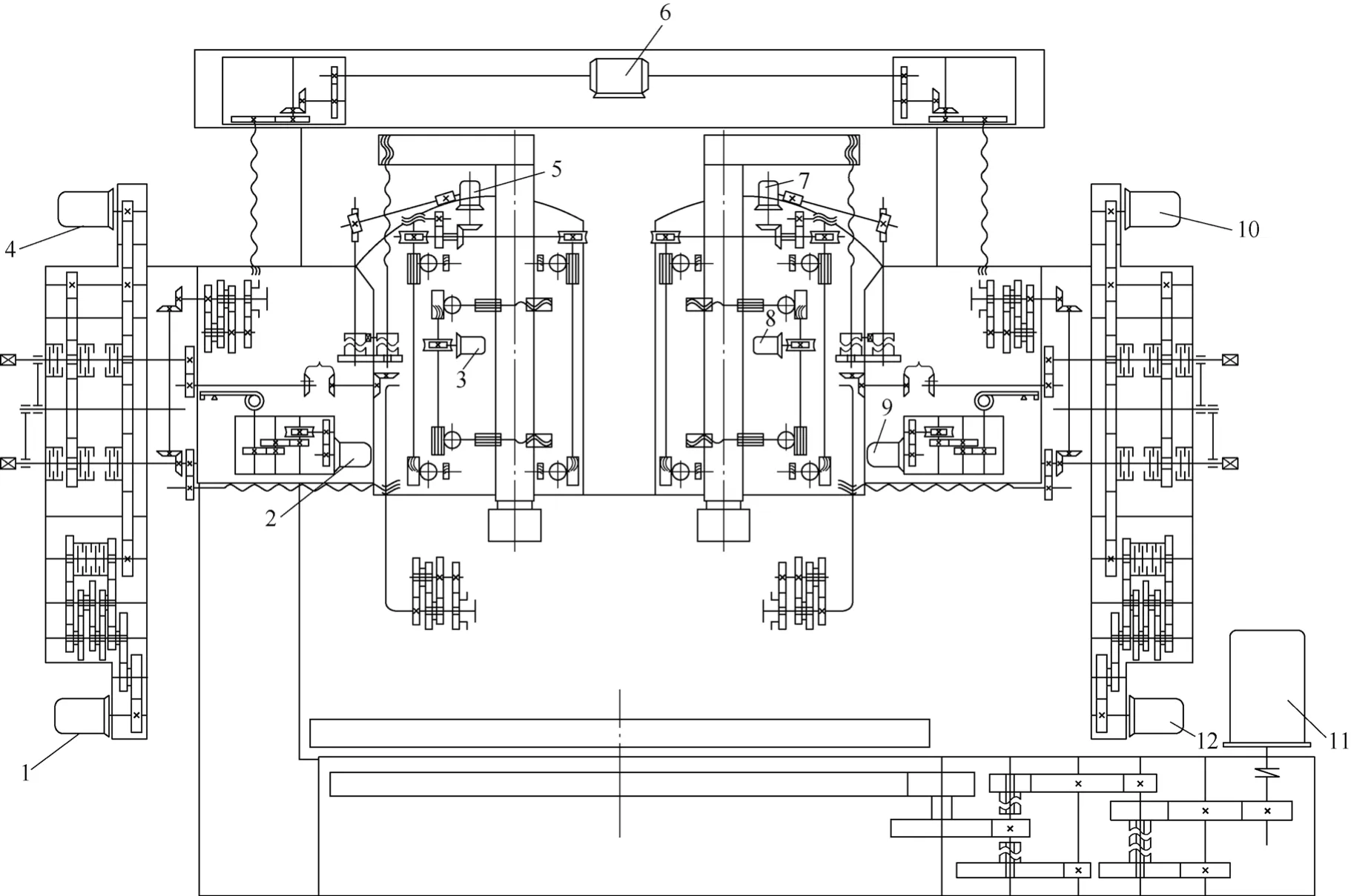

C1563立式車床原傳動系統較為復雜,如圖1所示。

圖1 C1563立式車床傳動系統示意

從圖1中可以看出,在原傳動系統中刀架滑座橫向運動(X軸)和刀架滑枕縱向運動(Z軸)由于都是通過共同的快速電動機(7kW,1335r/min)和進給電動機(6.6kW,27~2700r/min)經由共同的齒輪箱,實現直線進給運動,所以X軸和Z軸直線運動的進給速度范圍和最大速度參數相同。具體如下:X/Z軸進給傳動速度為0.0282~275mm/min,X/Z軸快速傳動最大速度為2400mm/min。

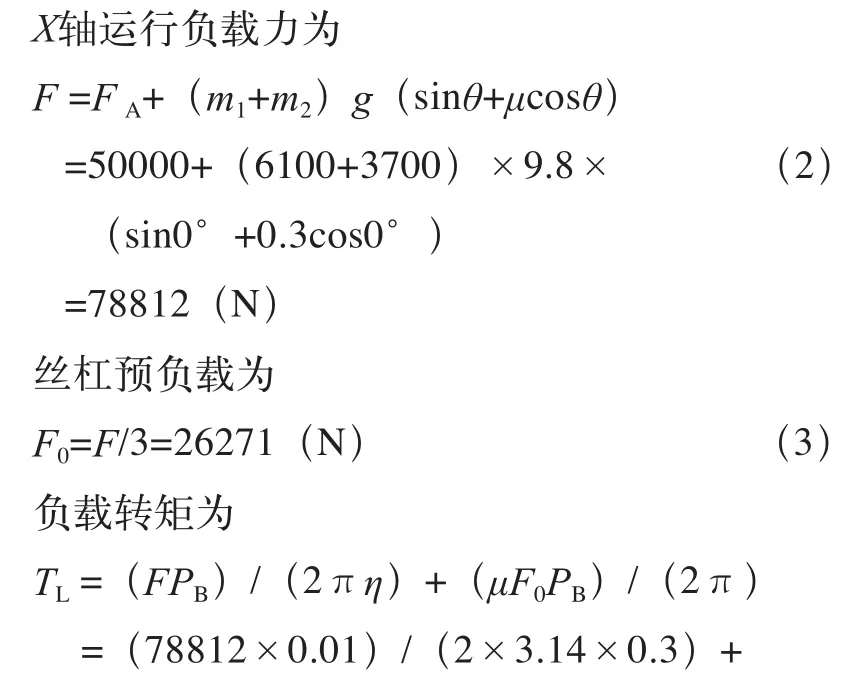

根據機床說明書描述和實際測繪,現X軸傳動系統參數如下:右刀架質量m1=6100kg,右滑板質量m2=3700kg,X軸絲杠長度LB=4982mm,X軸絲杠直徑DB=100mm,X軸絲杠導程PB=10mm,X軸絲杠質量MB=168kg,絲杠材質密度ρ=7.9×103kg/m3。

現Z軸傳動系統相關參數如下:滑枕質量m3≈2000kg,Z軸絲杠長度LB1=3720mm,Z軸絲杠直徑DB=100mm,Z軸絲杠導程PB=10mm,Z軸絲杠質量MB1=126kg,絲杠材質密度ρ=7.9×103kg/m3。

3 X軸傳動系統改造設計

X軸傳動系統擬改造為伺服電動機通過減速箱直接驅動傳動絲杠,通過電動機轉速變化實現進給運動和快速運動。

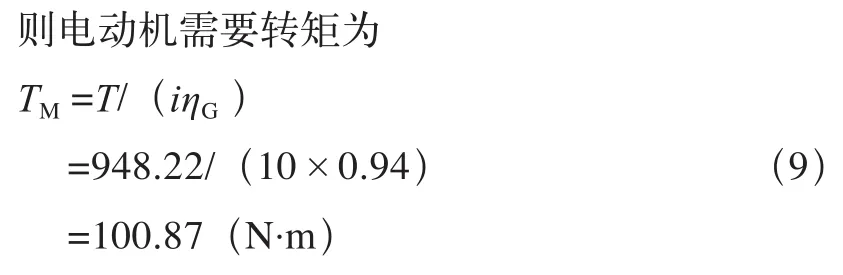

X軸絲杠擬選用原參數,則相關設計參數如下:X軸快速進給速度V=2400mm/min,切削力FA=50000N,X軸絲杠傾斜角θ=0°,梯形絲杠效率η=0.3,加減速時間t=0.2s,螺母摩擦因數μ=0.3。則減速箱輸出軸速度N=V/PB=2400/10=240r/min。

X軸改造擬選用電動機轉速n為2000r/min,則轉速比為

根據計算結果,考慮到適當放大轉矩,故選擇減速比i=10,將X軸快速進給速度V由2400mm/min修正為2000mm/min。

式中,NM是輸出軸轉速,NM=n/i;J0為選定電動機轉子轉動慣量,計算中忽略。

式中,Sf是安全系數,取值為2。

式中,ηG是損耗系數。

4 X軸改造方案確定

根據計算,電動機額定轉矩已超過100N?m,電動機選型過大,減速箱傳動比為10不能滿足設計要求。原設計傳動比為25,按照此數值重新計算,所需電動機轉矩為45N?m,選用轉矩50N?m電動機即可實現。

若將原絲杠更換為導程為20mm的滾珠絲杠,與傳動比為25的行星減速器配合使用,可以滿足轉矩要求。絲杠導程增加雖然增大了轉矩,但是滾珠絲杠工作效率η=0.9,比原梯形絲杠高出3倍,實際上電動機通過減速箱后所需轉矩會大大降低,滿足使用要求。既然X軸傳動系統選用滾珠絲杠,那么決定對機床進行數控改造,雖然增加改造成本,但會極大地提高機床的精度和效率。

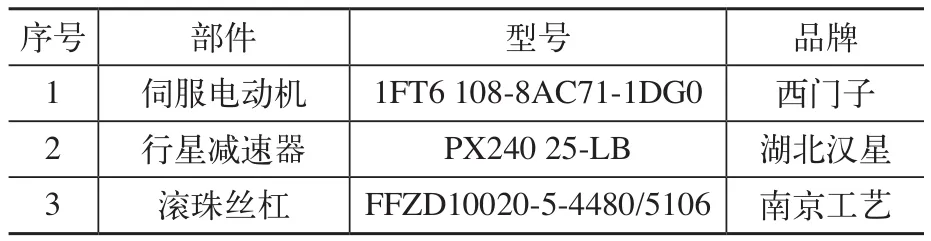

根據以上分析和計算,確定了X軸傳動系統改造方式,即通過伺服電動機驅動行星減速器帶動絲杠旋轉,實現刀架滑座橫向直線運動,通過參照圖樣及實際空間測繪,最后確定的主要部件選型見表1。

表1 C1563立式車床X軸傳動系統改造主要部件選型

5 Z軸傳動系統改造設計及方案確定

Z軸(滑枕縱向移動)傳動系統與X軸是通過共同的快速電動機和進給電動機,并經由共同的齒輪箱實現直線傳動的,由于Z軸絲杠與X軸絲杠直徑和導程參數完全一致,所以Z軸傳動系統設計可以參考X軸,將此傳動系統擬改造為伺服電動機通過減速箱(電動機與減速箱放置在刀架上部)直接驅動滾珠絲杠,通過電動機的轉速變化實現進給運動和快速運動。

Z軸絲杠選用參數同樣參照X軸,根據X軸計算結果,將Z軸絲杠選用滾珠絲杠進行計算,軸擬選用參數如下:Z軸快速進給速度V=2000mm/min,外力(切削力)FA=50000N,Z軸絲杠導程PB=20mm,Z軸絲杠直徑DB=100mm,Z軸絲杠傾斜角θ=90°,滾珠絲杠效率η=0.9,減速箱減速比i=25,加減速時間t=0.2s,螺母摩擦因數μ=0.01。

通過計算,Z軸電動機需要轉矩為TM=55.99N?m。

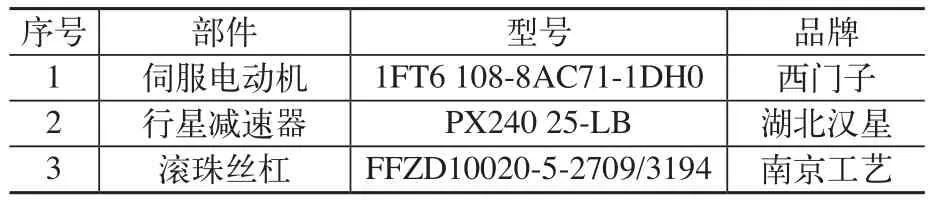

根據計算結果,Z軸(滑枕縱向移動)傳動系統數控化改造后主要部件主要參數基本可以確定,即伺服電動機額定轉矩需大于55N?m;減速箱減速比為25;滾珠絲杠直徑100mm,導程為20mm。通過參照圖樣及實際空間位置測繪,最后確定具體選型見表2。

表2 C1563立式車床Z軸傳動系統改造主要部件選型

6 結束語

實踐證明,C1563立式車床采用此方案改造后,X軸和Z軸傳動系統恢復正常使用功能,運行平穩可靠,加工精度和加工效率都得到大幅提升,60年的老舊機床通過再制造變成了全新的設備,此次改造獲得了成功。