高精度硅基集成光學溫度傳感器研究

王藝蒙,舒浩文,韓秀友

(1.大連理工大學 光電工程與儀器科學學院,遼寧 大連 116024;2.北京大學 信息科學技術(shù)學院 電子學系 區(qū)域光纖通信網(wǎng)與新型光通信系統(tǒng)國家重點實驗室,北京 100871)

1 引言

溫度傳感器在醫(yī)療衛(wèi)生、疫情防控、工業(yè)生產(chǎn)以及物資運輸?shù)确矫婢哂兄匾獞脙r值。傳統(tǒng)的溫度傳感器,如電阻溫度傳感器是利用敏感元件(如:熱敏電阻、熱電偶等)感應溫度的變化使阻值發(fā)生變化,從而使輸出電路的電壓發(fā)生變化,有測溫時間較長、受環(huán)境影響較大、測量誤差較高、體積較大、對機械沖擊較為敏感等缺點[1]。由于傳統(tǒng)溫度傳感器存在諸多限制,集成光學溫度傳感器應運而生,其具有電磁免疫、精度高、體積小、響應時間快等優(yōu)勢,近些年引起了人們的極大興趣[2-3]。其中,硅基集成光學溫度傳感器具有CMOS兼容、成本低、易于大規(guī)模集成的特點[4-6],被認為是下一代精密溫度測量的主流方案之一[1,6]。目前,硅基集成光學溫度傳感器大部分是基于諧振腔結(jié)構(gòu)[7-8],即利用溫度對諧振狀態(tài)的影響實現(xiàn)溫度測量[9-16]。Guan等[9]利用亞波長光柵波導諧振波長隨溫度變化檢測溫度。Klimov等[11]采用布拉格光柵以及內(nèi)置FP腔的光子晶體諧振腔位置隨溫度的變化檢測溫度,測量精度為175 mK。以上這些方法均為頻譜檢測,即通過對不同溫度下諧振譜對應波長位置進行標定確定溫度變化值,要求光源為寬譜光源或能夠大范圍調(diào)諧的光源,對寬譜光源來說,需要接收端配備昂貴的光譜儀設備,而且其測量精度也受限于光譜測量裝置的分辨率;對可調(diào)諧光源來說,其光源端的系統(tǒng)復雜度高于單頻光源;兩者都增加了整個傳感系統(tǒng)的價格、功耗以及系統(tǒng)復雜度。同時,這種辦法對溫度的測量往往需要線下DSP處理來標定諧振峰隨溫度漂移量,響應速度一般在0.1 s數(shù)量級[1]。

本文提出了一種基于單頻激光測量的硅基快速溫度傳感系統(tǒng),通過在不同溫度下,級聯(lián)微環(huán)陣列對單頻激光綜合響應的不同,構(gòu)建光電二極管(PD)輸出響應與溫度變化的單調(diào)關(guān)系,從而實現(xiàn)實時高精度溫度測量。通過對微環(huán)陣列的優(yōu)化設計,在保證測量精度優(yōu)于60 mK的同時,增加級聯(lián)微環(huán)數(shù)量或調(diào)整微環(huán)諧振譜譜寬,可以進行測量區(qū)間的任意設計,實現(xiàn)響應范圍覆蓋?20~105 ℃,響應時間優(yōu)于20 μs的精準快速測量的溫度傳感。

2 工作原理和結(jié)構(gòu)設計

硅基微環(huán)諧振腔具有體積小、諧振品質(zhì)因數(shù)高、可集成、諧振波長對外界溫度十分敏感的特點,非常利于高精度的溫度傳感。本文基于硅基微環(huán)諧振結(jié)構(gòu)進行高精度溫度測量。硅基微環(huán)諧振腔的溫度依賴于溫度引起的折射率及其物理尺寸的變化。

根據(jù)硅基微環(huán)諧振腔的諧振條件得到溫度對波導微環(huán)諧振波長的影響,如下

式中,neff為微環(huán)波導的有效折射率,λ為諧振波長。ng=neff?λ·?neff/?λ為群折射率。當溫度變化時,微環(huán)有效折射率neff也會相應改變,導致諧振波長λ 發(fā)生變化,從而導致光譜漂移。

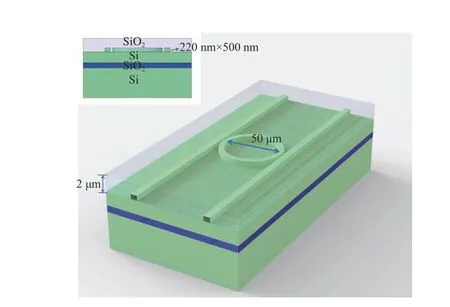

本文采用頂硅厚度為220 nm的標準SOI基體,硅波導尺寸為220 nm×500 nm,微環(huán)半徑基準為50 μm,硅波導表面由2 μm的氧化硅包層覆蓋,單個微環(huán)整體結(jié)構(gòu)示意圖如圖1所示。

圖1 硅基集成微環(huán)諧振腔示意圖Fig.1 Schematic diagram of a micro-ring resonator

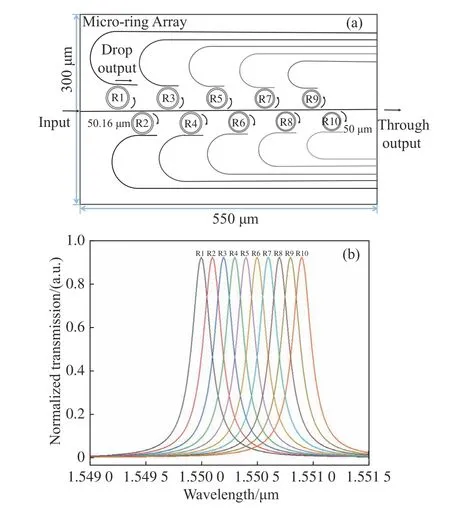

根據(jù)式(1)可以計算單個微環(huán)在不同溫度下的波長響應。如圖2(a)(彩圖見期刊電子版)所示,當△T從0 ℃變化到7 ℃時,諧振中心波長從1550.0 nm轉(zhuǎn)移到1550.56 nm。圖2(b)左軸是輸入波長固定時不同溫度下輸出光強的變化,可以看出溫度高于18.75 ℃時光強一直維持在0.1以下,且探測光光強變化趨于平緩,右軸為單環(huán)輸出光強對溫度的導數(shù)隨溫度的變化情況(圖2(a)的斜率)。對輸出光強求導可得,諧振峰越遠離輸入波長,輸出光功率對溫度變化越不敏感,因而在入射光波長不變的情況下,單微環(huán)結(jié)構(gòu)的溫度探測范圍受到諧振峰寬度的影響。為了提升單頻光下的溫度傳感范圍,本文提出了一種多微環(huán)級聯(lián)結(jié)構(gòu)(如圖3)。微環(huán)陣列通過一根總線波導相連,其中每個微環(huán)的諧振中心波長是遞增的,半徑從50 μm變化到50.18 μm,相鄰微環(huán)之間的半徑差是20 nm。整體的陣列尺寸是300 μm×550 μm。此外,本文提出的20 nm的半徑遞減尺度在實際加工中對工藝精度和復雜度提出了較高要求,因此,實際應用時,需要結(jié)合工藝條件對微環(huán)尺寸的變化進行相應的設計和優(yōu)化。

圖2 (a)單個微環(huán)在不同溫度下的波長響應結(jié)果;(b)左軸為輸入波長固定時在不同溫度下輸出光強的變化;右軸為輸入波長固定時輸出光強對波長求導結(jié)果隨溫度的變化情況Fig.2 (a) Wavelength response results of a single microring at different temperatures; (b) normalized transmission is the change in output light intensity at different temperatures when the input wavelength is fixed; is the derivation for output light intensity versus wavelength varying with temperature when the input wavelength is fixed

圖3 (a) 微環(huán)級聯(lián)結(jié)構(gòu)圖; (b) 多個微環(huán)光譜響應結(jié)果Fig.3 (a) Micro-ring cascade structure diagram; (b) spectral response results of micro-ring arrays

為了驗證多微環(huán)級聯(lián)結(jié)構(gòu)功能,采用10個等間距上下分布的微環(huán)級聯(lián)方案。圖3(b)計算了微環(huán)陣列對相同輸入光波長的光譜響應結(jié)果[13]。通過設置λ 、r1、r2等參數(shù)可以確定微環(huán)諧振譜輸出形狀。其中,r1、r2分別為輸入、輸出波導與環(huán)的耦合系數(shù)。

為了研究微環(huán)陣列相比于單個微環(huán)結(jié)構(gòu)的溫度漂移覆蓋范圍,本文通過選擇合理參數(shù),使得微環(huán)陣列輸出響應T的諧振中心頻率以100 pm遞增,共取10個微環(huán),在該情況下,微環(huán)陣列的本征諧振譜響應范圍(~2 nm@T>0.1)相比于單個微環(huán)形式的光譜響應范圍(~1.25 nm@T>0.1)得到有效提升,因而能夠有效增加溫度響應范圍。

3 性能分析

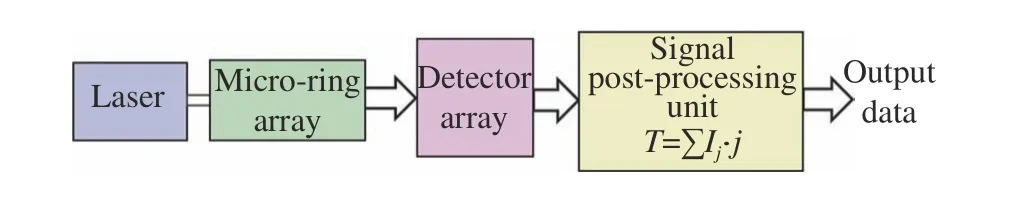

基于上述微環(huán)陣列結(jié)構(gòu),設計了一種硅基集成溫度傳感系統(tǒng),如圖4所示。溫度測量系統(tǒng)由光源、微環(huán)陣列、探測器陣列、信號后處理單元和輸出數(shù)據(jù)單元構(gòu)成。當固定波長的光源進入微環(huán)陣列芯片,微環(huán)陣列芯片與被測物接觸會產(chǎn)生溫度變化,其諧振狀態(tài)也將發(fā)生相應改變,從而使芯片輸出光強發(fā)生改變,探測器陣列將輸出光強信號轉(zhuǎn)換為電信號,并輸入信號后處理單元進行信號處理。后處理單元建立輸入信號與實際溫度的直接對應關(guān)系并計算實際溫度,實現(xiàn)實時溫度輸出,從而實現(xiàn)高精度溫度測量。以下將從光譜傳輸性能、信號處理方法以及溫度響應能力3個方面描述該系統(tǒng)功能。

圖4 溫度傳感系統(tǒng)Fig.4 Temperature sensing system

3.1 級聯(lián)微環(huán)傳輸性能

對于單頻入射激光來說,由于不同微環(huán)的諧振位置不同,因而其波長響應也隨諧振腔尺寸變化,且由于后續(xù)微環(huán)受到前置微環(huán)分光影響,微環(huán)陣列光功率輸出隨系統(tǒng)順序呈逐漸下降趨勢。第i個環(huán)的輸出光強公式可表達為[14]:

式中,TPi為through端傳輸譜,T為drop端傳輸譜,圖5為考慮微環(huán)陣列級聯(lián)因素時,各微環(huán)端口實際相對輸出光強相對波長的關(guān)系,可以看出當微環(huán)諧振峰越遠離諧振波長時,相對輸出光強越小。

圖5 微環(huán)陣列實際輸出光強與波長的關(guān)系Fig.5 Actual output light intensity of micro-ring array varying with wavelength

3.2 信號處理方法

為實現(xiàn)溫度傳感,需要建立輸出信號強度與溫度變化的一一映射關(guān)系。為建立光強和溫度變化的單調(diào)關(guān)系,需要對微環(huán)陣列的各輸出進行信號處理。為了使加權(quán)求和之后的相對輸出電信號強度曲線平滑且單調(diào),后處理單元對各微環(huán)輸出信號進行加權(quán)相加,具體表示為加權(quán)系數(shù)j為微環(huán)編號,n為微環(huán)數(shù)量,Ij為對應第j個微環(huán)探測器轉(zhuǎn)換的電流信號強度。

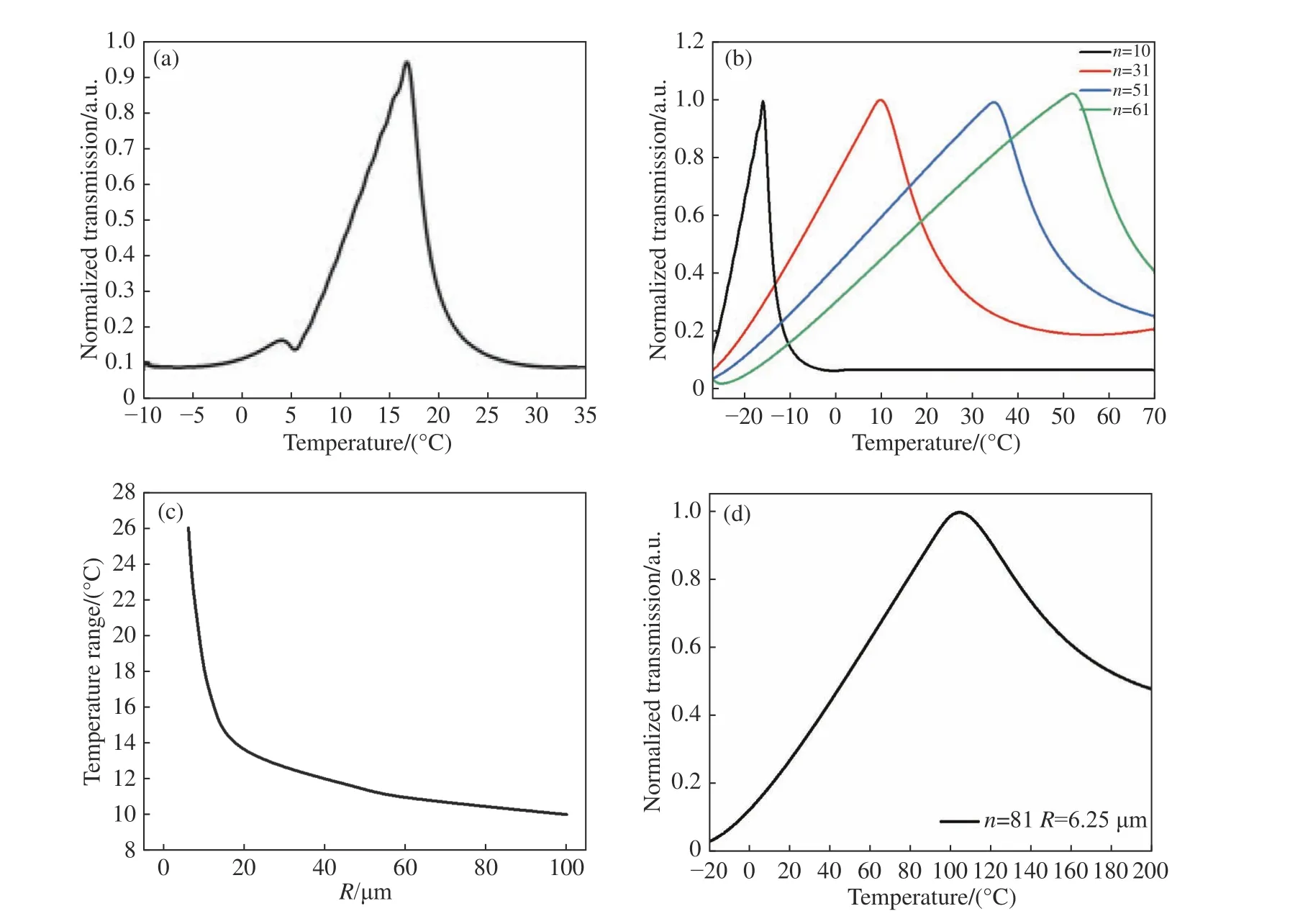

其結(jié)果典型值由圖6(a)表示,可見,在溫度測量區(qū)間5~18 ℃內(nèi),輸出信號強度與溫度呈單調(diào)函數(shù)關(guān)系,可根據(jù)輸出信號的強度進行溫度檢測。根據(jù)實際用途的不同,在保證低功耗低成本的同時,該系統(tǒng)可以通過分別對級聯(lián)微環(huán)數(shù)量、中心諧振波長以及諧振峰半高寬的設計改變溫度測量范圍以及溫度測量分辨率,擁有比較大的設計自由度以及靈活的測量范圍。圖6(b)(彩圖見期刊電子版)顯示增加微環(huán)數(shù)量可以擴展測量范圍,溫度范圍可從10 ℃(@n=10)增加至80 ℃(@n=61),溫度測量范圍隨微環(huán)數(shù)量的增加而擴大。圖6(c)顯示通過改變損耗系數(shù),改變微環(huán)陣列半徑可以對測量結(jié)果產(chǎn)生影響,縮小微環(huán)半徑可使溫度測量范圍從12 ℃(@R=50 μm)提高至26 ℃(@R=6.25 μm)。通過靈活配置級聯(lián)陣列參數(shù),增加微環(huán)陣列個數(shù)至81個,縮小微環(huán)陣列半徑至6.25 μm,可實現(xiàn)最大溫度測量范圍,其范圍覆蓋?20 ℃~105 ℃(如圖6(d))。

圖6 (a)輸出信號進行加權(quán)求和之后的相對輸出電信號強度與實際溫度的關(guān)系;(b)不同微環(huán)數(shù)量的微環(huán)陣列輸出信號加權(quán)求和后相對輸出電信號強度對應實際溫度的關(guān)系;(c)微環(huán)陣列溫度測量范圍對應半徑的關(guān)系;(d)靈活配置級聯(lián)陣列參數(shù)得到最大溫度測量范圍時輸出信號與實際溫度的關(guān)系Fig.6 (a) Relationship between the relative output signal intensity and the actual temperature after the weighted summation of the output signal; (b) relationship between the relative output signal intensity and the actual temperature after the weighted summation of the output signals of the micro-ring array with different numbers of micro-rings;(c) relationship between the micro-ring array temperature measurement range and the corresponding radius; (d) relationship between the output signal and the actual temperature when the cascade array parameters are configured flexibly to obtain the maximum temperature measurement range

綜上所述,微環(huán)陣列較單環(huán)諧振溫度變化范圍大,且可以根據(jù)實際需要增加微環(huán)數(shù)量以擴大溫度變化范圍,較單環(huán)更靈活。此外,相比于單個微環(huán)結(jié)構(gòu),該級聯(lián)微環(huán)傳感系統(tǒng)輸出信號強度隨溫度變化更趨于線性,使得其在測量范圍內(nèi)傳感精度一致性較高。

3.3 溫度響應能力

下面將測試溫度傳感器的溫度響應能力。考慮到檢測系統(tǒng)測量精度主要受輸入光源光強抖動影響,圖7為假定光強抖動值為1%的情況下輸出信號情況,圖7(a)中展示的臺階為對輸出信號進行1%光強采樣的情況,可以發(fā)現(xiàn)采樣后信號呈階梯狀,階梯寬度表示一定范圍內(nèi)的溫度分辨率,寬度越長則分辨率越低,由圖7(b)分辨率精度的分布(如溫度精度為30 mK時的數(shù)量占總數(shù)的28.91%)可知,大部分溫度(>90%)情況下,系統(tǒng)分辨率優(yōu)于40 mK,最低測量精度為60 mK。相比布拉格光柵溫度傳感器(@500 mK)和內(nèi)置FP腔的光子晶體諧振腔(@175 mK)測量精度有所提升[8]。

圖7 (a)對光源1%光強抖動采樣的局部結(jié)果;(b)測量精度范圍分析Fig.7 (a) Partial result of sampling of 1% light intensity jitter of the light source; (b) analysis of measurement accuracy range

圖8顯示的是無襯底結(jié)構(gòu)的芯片響應時間與溫度變化的關(guān)系,芯片為標準的SOI結(jié)構(gòu),硅波導表面由2 μm的氧化硅包層覆蓋。當芯片正面與被測物接觸,在短時間(<1 ms)內(nèi)將被測物理想化為恒溫熱源,假定芯片的其他接觸面采用絕熱材料包裹,由圖8可知芯片溫度從?20 ℃變化至45 ℃的響應時間小于20 μs(~50 kHz),(當溫度超過45 ℃,溫度差小于1%時響應時間為8.03 μs)。通過進一步降低氧化硅包層厚度或采用更高熱導系數(shù)的包層材料[15],可以進一步提升響應時間至亞微秒量級。

圖8 溫度響應速度Fig.8 Temperature response speed

此外,SOI結(jié)構(gòu)硅襯底厚度對測量結(jié)果具有較大的影響,由于硅的導熱性良好,較厚的硅襯底會導致傳感區(qū)域溫度穩(wěn)態(tài)時間增加,從而降低系統(tǒng)整體的響應速度和精度,因此,在實際應用中,因考慮對SOI基底做減薄或去除后道工藝,以保證器件性能。

4 結(jié)論

本文提出了一種簡易靈活的單頻激光響應集成光學溫度測量方案,通過采用硅基集成微環(huán)級聯(lián)陣列芯片方案,降低了傳感系統(tǒng)對光源的要求,有效降低了系統(tǒng)成本及功耗。通過靈活配置級聯(lián)陣列參數(shù),可實現(xiàn)響應范圍覆蓋?20~105 ℃,響應時間優(yōu)于20 μs,測量精度優(yōu)于60 mK的精準快速溫度測量。