蘆葦筍采收機研制

廖 凱,古全元,高自成,向明友,湯 佟,閔淑輝,李立君

蘆葦筍采收機研制

廖 凱,古全元,高自成,向明友,湯 佟,閔淑輝,李立君

(中南林業科技大學機電工程學院,長沙 410004)

針對蘆葦筍采摘無機械化采摘設備,人工采摘勞動強度大,作業環境泥濘,濕地行駛通過性和穩定性要求高等問題,該研究設計了一種自走式蘆葦筍采收機。該機包括采摘裝置、升舉機構、收集裝置、履帶自行走底盤等部分,可實現滿足農藝要求的蘆葦筍自動化采摘和收集作業。整機由柴油機驅動,傳動系統分為機械傳動部分和液壓傳動部分,機械傳動部分提供整機行走和收集縱向輸送動力,液壓傳動部分提供采摘裝置動力調整、橫向收集調速和升舉機構升降。首先,根據蘆葦筍采摘掰扯受力特點設計了同步帶牽引拖曳采摘裝置,其俯仰角度0°~60°可調,前端最大離地高度600 mm,采收寬度876 mm;同時,根據通過性能和作業要求,采摘裝置加裝變幅升舉機構,離地最大升舉高度200 mm;之后,根據蘆葦筍的生物特性設計了蘆葦筍輸送收集裝置,縱向輸送裝置皮帶速度為0.5m/s,橫向收集裝置皮帶速度為1m/s;最后,基于各個模塊分布和傳動關系,設計了履帶自行走底盤,配套動力13.3 kW。通過對整機動力和行駛性能進行分析計算,確定滿負載動力需求,獲得整機橫、縱向極限傾角及橫向滑移角。采摘試驗表明,采摘機作業效果良好,采摘效率為71 kg/h,損傷率為8%,漏采率7.6%;整機行駛性能穩定,行駛速度范圍為0~9 km/h,采摘裝置前端離地高度調節范圍為0~638 mm,可適應地勢采摘蘆葦筍;整機極限縱向俯角、仰角和橫向傾翻角分別為50°、63°和45°,縱向極限滑移角和橫向極限滑移角分別為42°和38°,湖區作業通過性和穩定性強。試驗結果對自走式蘆葦筍采收機的結構優化和智能化升級提供了可靠的技術支撐。

農業機械;設計;試驗;自走式;蘆葦筍;采收機;行駛性能

0 引 言

蘆葦筍是蘆葦嫩莖(蘆葦芽),植物學名南荻筍,又稱柴崗,蘆竹族、蘆竹亞科,世界各地均有生長,主要生長在灌溉溝渠旁、河堤、沼澤地等濕地或淺水中。蘆葦筍采收農藝要求特殊,其苗期如同韭菜,在收獲后會重新生長,采摘期在每年的3月,采摘時限僅有十幾天,收獲方法分為收割和掰斷式采摘,由于收割破壞了根莖組織,對蘆葦筍的再生長不利而很少采用,所以蘆葦筍收獲一直采用人工掰斷采摘,采收人員的勞動強度非常大。洞庭湖區作為“蘆葦之鄉”,是全國4個蘆葦主產區之一,年產量4.2×105t,占全國的46.36%,蘆葦筍是洞庭湖區的傳統天然食材,更是湖區農民增收的傳統副業。采收、加工環節機械化是蘆葦筍產業良性發展的必然趨勢,其中蘆葦筍采收是是蘆葦筍產業鏈中最耗時費力的一個環節,因此克服湖區惡劣作業環境,實現蘆葦筍機械化無損采收十分必要[1-5]。

從已有研究來看,目前國內外均無蘆葦筍機械化采收技術,相關研究主要集中在蘆葦筍加工制備方面。蘆葦筍的外部特性與蘆筍、大蔥等根莖類作物相似。在蘆筍采摘方面,國外已有切割式、折斷式、機器視覺智能蘆筍采收機[6-8],這些折斷式和切割式采摘方式會損傷蘆葦筍可食用部分的根莖組織,不能滿足蘆葦筍采摘的農藝要求。國內蘆筍、大蔥、蘿卜等根莖類作物機械化采收基本以切割式和鏟挖式為主。2011年付威等[9]研發了一種蘿卜收獲機,2016年王帥等[10]設計了一種白蘆筍收割裝置,2019年杜洪恿等[11]設計了一種切割式的蘆筍收獲機,2019年,王方艷等[12]設計了一種自走式大蔥聯合收獲機,此上收獲裝備搭配的切割和鏟挖式采收系統不能滿足蘆葦筍采收的農藝要求,行駛系統均不能適用于蘆葦筍生長地貌環境。蘆葦筍通常生長在環境復雜的濕地,常見的輪式底盤收獲機械無法正常行走,而履帶式底盤和船型底盤可以有效降低壓強,能在濕地沼澤正常作業。采用以履帶式底盤為動力的收獲機,可以延長收獲期,一定程度上緩解用工緊張狀況,降低收獲成本[13]。因此,本文根據蘆葦筍采摘農藝要求及湖區復雜作業環境,設計了一種自行走式蘆葦筍采收機,實現湖區行走、采摘高度調節、蘆葦筍的柔性采摘及輸送和收集等功能。加工樣機并進行了田間試驗,檢驗了蘆葦筍采收機行駛性能、作業穩定性和采收效果。該機的研制大大降低蘆葦筍采摘的人工依賴程度,提高工作效率,填補國內蘆葦筍無機械化采收設備的空白。

1 整機結構及主要技術參數

1.1 設計目標

蘆葦筍采用植苗種植的模式,種植密度約10株/m2,種植密度較高,株高一般為45~60 cm,可食用長度為15~20 cm(由掰斷部分的端部開始計),種植地多為濕地沼澤,采收作業環境差,路面質量較差,對機具的通過性和穩定性要求較高。為解決蘆葦筍自行走機械化采收系列問題,使蘆葦筍采收作業過程機具行駛平穩、轉彎半徑小、對蘆葦筍損傷程度小等,確定整機設計目標如下:①高通過性:采用履帶式底盤,采摘裝置高度可調,以適應不同地形、坡度、作業環境,實現平穩采收、越障、跨溝;②作業靈活性:采摘作業頭可升降,適應不同高度蘆葦筍植株采收要求,適應性強,底盤轉彎半徑小,靈活性高;③作業穩定性:履帶式底盤抗傾翻、滑移能力強,動力充足,以適應濕地沼澤地的惡劣路面環境;④植株損傷率小:針對蘆葦筍采后復生的特點,采用柔性采摘原理,最大限度保護植株,降低損傷率,保證蘆葦筍的再生長。

1.2 整機結構與工作原理

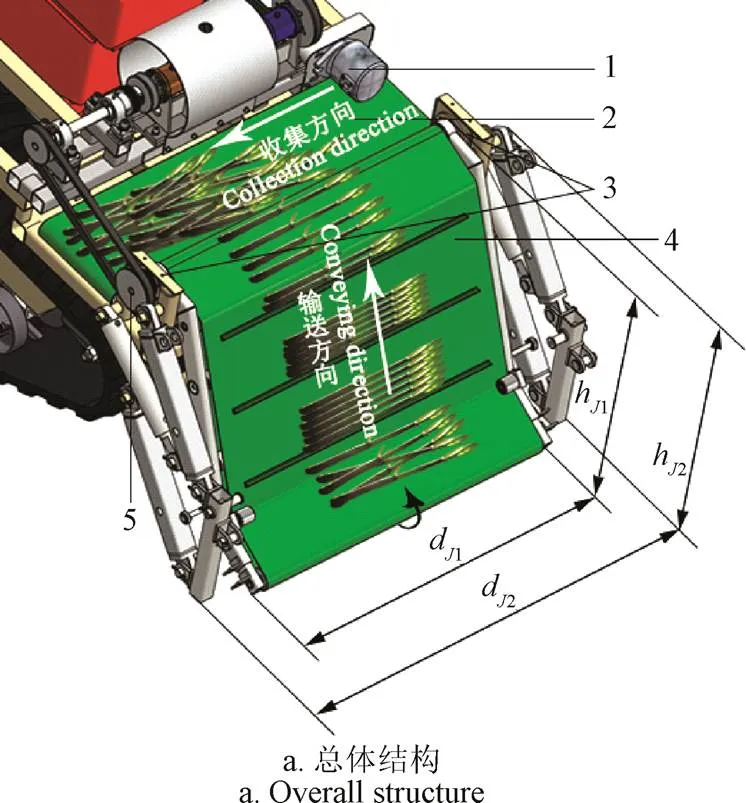

采收機整機結構如圖1所示,整機由柴油發動機驅動,由柔性夾持的采摘裝置1、用于調整采摘裝置作業位置的平行四邊形升舉機構2、用于輸送和收集采摘后蘆葦筍的輸送收集裝置3、具有高通過性和機構可靠性的履帶自行走底盤4組成。

采摘裝置與底盤通過液壓缸和銷軸連接,并實現升舉俯仰動作,動力由柴油機提供。底盤主要由用于輸送采摘裝置采摘后蘆葦筍的縱向輸送裝置5、運輸和收集蘆葦筍的橫向收集裝置17、帶有張緊機構的導向輪6、履帶7、承載整車質量的承重輪8、調節縱向輸送機構速度的齒輪箱9、托舉皮帶的托輪10、驅動輪11、液壓油箱12、變速箱13、柴油發動機14、車架15以及控制縱向輸送裝置運行的第一離合軸系16等組成。對稱布置的履帶通過柴油發動機14提供動力,變速箱13進行變速調節,控制發動機速度和轉向。

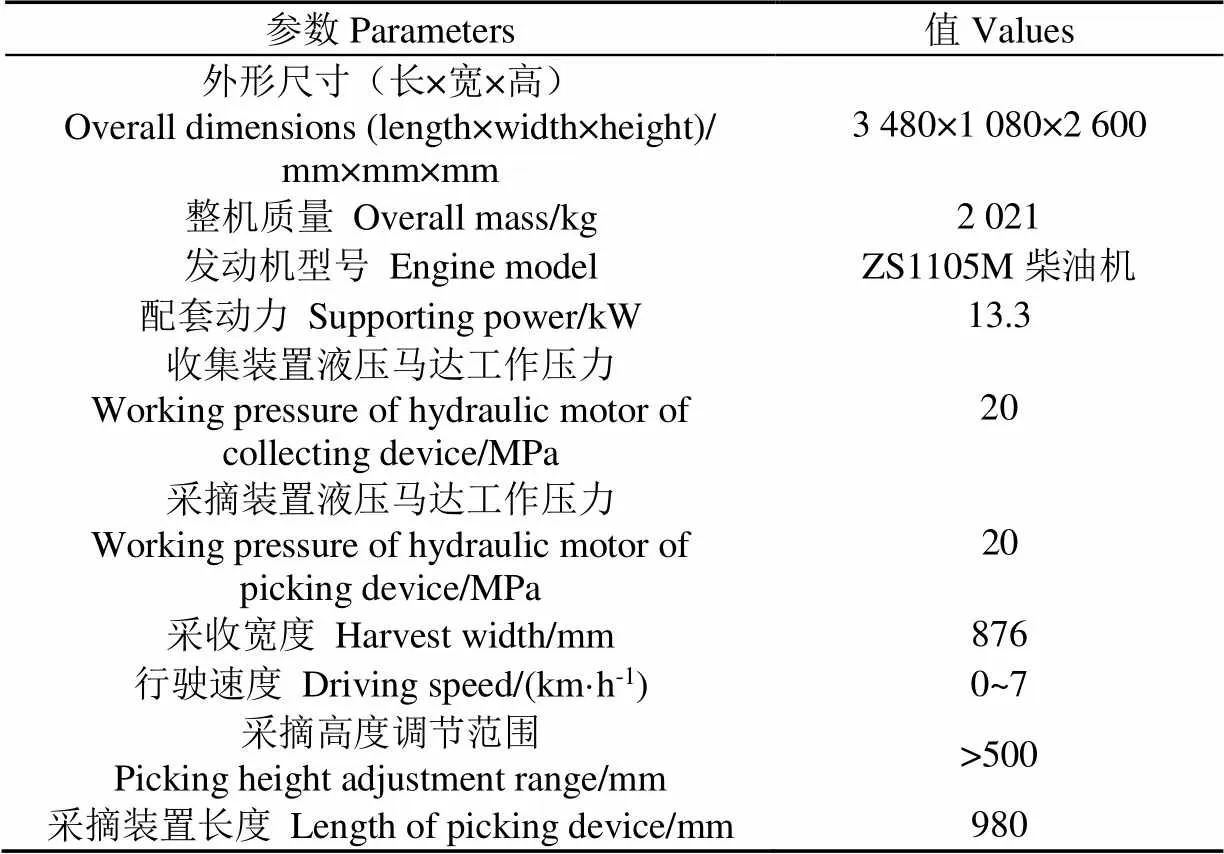

1.3 主要技術參數

根據設計目標確定采收機主要技術參數如表1所示。

表1 主要技術參數

2 關鍵部件設計

2.1 采摘裝置

采摘裝置主要由傳動機構1、液壓馬達2、同步帶夾持采摘/避讓機構3、分流板4、支撐架5組成,如圖2所示。在作業過程中,蘆葦筍通過分流板分別分流喂入到9對同步帶夾持機構中進行采摘。根據蘆葦筍株距,采摘裝置寬度d設計為876 mm,即采收寬度為876 mm,采摘裝置長度設計為980 mm,支撐架寬度l1設計為435 mm,同步帶安裝軸距l2為683 mm。

1.傳動機構 2.液壓馬達 3.同步帶夾持采摘/避讓機構 4.分流板 5.支撐架

1.Transmission mechanism 2.Hydraulic motor 3.Synchronous belt clamping picking/avoiding mechanism 4.Diversion plate 5.Support frame

注:d為采摘裝置寬度,mm;為采摘裝置寬度,mm;l1為支撐架寬度,mm;l2為同步帶安裝軸距,mm。

Note:dis the width of the picking device, mm;is the width of the picking device, mm;l1is the width of the support frame, mm;l2is the timing belt wheelbase, mm.

圖2 采摘裝置結構示意圖

Fig.2 Schematic diagram of picking device structure

蘆葦筍不能切割,只能“掰扯”,否則會破壞來年生長。掰扯的力學動作通過同步帶夾持采摘/避讓機構牽引拖拽實現,并由具有分段張緊的帶傳送結構將拔斷的蘆葦筍沿著皮帶送到后方的縱向輸送裝置上。作業時,采摘裝置整體與地面保持一定傾角,即同步帶牽引方向與地面保持一個夾角,從而使蘆葦筍進入帶口時有一個形成彎矩的加持牽引力,便于掰斷。

2.1.1 同步帶夾持/避讓機構

如圖3所示,一對反轉的同步帶通過4組張緊機構保持帶與帶之間5 mm的間隙,以使蘆葦筍進入后不掉落。皮帶厚度為5 mm,張緊機構2有保持帶與帶之間加持力的作用,同時,可通過上方張緊彈簧1調節夾持力,以保證蘆葦筍徑過大時夾持機構能夠退讓,防止夾傷表皮。為保證有效的皮帶張緊度和夾緊力,同一夾持機構支撐架上兩相鄰張緊機構安裝軸距l1=l3=l5設計為90 mm、l2=l4設計為190 mm。根據同步輪直徑、皮帶厚度和帶與帶之間的間隙,兩相鄰同步帶輪安裝軸距d設計為50 mm。

蘆葦筍的采摘動作由同步帶夾持采摘/避讓機構牽引拖拽實現,同步帶傳動主動軸4上的一對直齒輪嚙合,使得同步帶以12相向運動,張緊機構2由張緊彈簧1調節,提供張緊力的同時,可以使蘆葦筍兩相鄰同步帶夾緊,適應不同株徑的蘆葦筍。同步帶運動提供牽引拉力,使蘆葦筍從根莖處掰斷。

1.張緊彈簧 2.張緊機構 3.夾持機構支撐架 4.同步帶傳動主動軸 5.直齒輪 6.同步輪 7.同步帶

1.Tension spring 2.Tension mechanism 3.Clamping mechanism support frame 4.Synchronous belt driving axle 5.Spur gear 6.Synchronous wheel 7.Synchronous belt

注:d為兩相鄰同步帶輪安裝軸距,mm;l1~l5為同一夾持機構支撐架上兩相鄰張緊機構安裝軸距,mm;1、2為兩相鄰同步帶的轉動方向,rad·s-1。

Note:dis the installation wheelbase of two adjacent synchronous pulleys, mm;l1-l5are the installation wheelbases of two adjacent tensioning mechanisms on the same clamping mechanism support frame, mm;1and2are the rotation directions of two adjacent timing belts, m·s-1.

圖3 同步帶夾持機構示意圖

Fig.3 Schematic diagram of synchronous belt clamping mechanism

為保證采收機有效采摘,蘆葦筍的喂入后同步帶夾持拖拽速度(水平方向速度)要快于整機作業速度,對同步帶的速度分析如圖4所示。

采摘裝置由俯仰升舉機構進行皮帶傾角α的調整,設計調整范圍為0°~60°,兩同步帶安裝寬度B設計為57 mm,單根同步帶寬度B2為25 mm,同步帶與夾持機構支撐架安裝距離B1設計為51 mm,同步帶單側皮帶長度l設計為720 mm,v為蘆葦筍采收機行進速度,v為同步帶速度,且滿足:

由式(1)可知,同步帶速度與采收機行進速度v、采摘裝置傾角α、相對速度系數K有關。初步設計采收機作業速度v=1 km/h,設計傳送帶速度水平方向速度為蘆葦筍采收機行進速度的1.5倍,即K=1.5,根據v的取值范圍,選取排量為5.1 mL/r,壓力為20 MPa的GM5-8型液壓馬達。

注:v為整機行進速度,m·s-1;α為采摘裝置傾角,(°);B為雙條同步帶安裝寬度,mm;B1為皮帶與夾持機構支撐架安裝距離,mm;B2為單條同步帶寬度,mm;l為單側皮帶長度,mm。

Note:vis the traveling speed of the whole machine, m·s-1;αis the inclination angle of the picking device, (°);Bis the installation width of the double synchronous belt, mm;B1is the installation distance between the belt and the support frame of the clamping mechanism, mm;B2is the single synchronization belt width, mm;lis the length of one side belt, mm.

圖4 同步帶速度分析

Fig.4 Synchronization belt speed analysis

2.1.2 傳動系統

采摘裝置的動力由安裝在支撐架上的液壓馬達提供,動力輸出軸4輸出扭矩,驅動左右共9組直齒輪,多個直齒輪并排設置且依次嚙合,多組同步帶夾持機構同步運轉,相鄰同步帶反轉。動力輸出軸與同步帶傳動主動軸間的安裝軸距a設計為50 mm,兩同步帶傳動主動軸間的安裝軸距b設計為50 mm,同步帶傳動主動軸長度h設計為180 mm,同步輪直徑Φ設計為32 mm。由式(1)可知,采收機作業速度v=1 km/h時,采摘裝置傾角α調整范圍為0°~60°,計算得皮帶線速度范圍為1.5~3 m/s,可實現采摘機多道次寬幅采收,其傳動系統如圖5示。

1.液壓馬達 2.同步輪 3.同步帶傳動主動軸 4.動力輸出軸 5.直齒輪

1.Hydraulic motor 2.Synchronous wheel 3.Synchronous belt drive driving shaft 4.Power output shaft 5.Spur gear

注:Φ為同步輪直徑,mm;a為動力輸出軸與同步帶傳動主動軸安裝軸距,mm;b為從動軸間安裝軸距,mm;h為從動軸長度,mm。

Note: Φis the diameter of the synchronous wheel, mm;ais the installation wheelbase of the power output shaft and the driving shaft of the synchronous belt drive, mm;bis the installation wheelbase between the driven shaft, mm;his the length of the driven shaft, mm.

圖5 傳動系統

Fig.5 Transmission system

2.2 升舉機構

為保證采收作業中采摘頭作業高度和俯仰角度可調,提高采摘適應性和通過性,采收機設有平行四邊形升舉機構。其升降由兩側對稱分布的液壓缸驅動,采摘裝置連接在平行四邊形升舉機構上,由2個對稱分布的油缸控制其俯仰角度,并且升舉機構在升舉過程中可同步調整縱向輸送機構,實現同步變幅,以滿足采摘裝置不同姿態的輸送要求。升舉機構及安裝示意圖如圖6所示。由于升舉機構連接的采摘裝置為對稱機構,兩側俯仰油缸和升降油缸的承載分別相同,經分析當液壓缸收縮到極限位置時其所受承載力最大,由Inventor中iProperty確定結構重心位置,對升舉機構簡化后進行受力分析結構如圖7所示。

由于升舉機構連接的采摘裝置為對稱機構,兩側俯仰油缸和升降油缸的承載相同,經分析當液壓缸收縮到極限位置時其所受承載力最大,由Inventor中iProperty確定結構重心位置,以采摘裝置和升舉機構作為整體,簡化結構后進行受力分析。

根據圖7確定單個升舉機構的液壓缸承載力F1為

單個升舉液壓缸內徑1(mm)為

式中η1為升舉油缸工作效率;1為液壓馬達進出口壓力差,本文1=16 MPa[36]。

由Inventor中iProperty確定采摘裝置和平行四邊形升舉機構的總重力G為1 136.8 N,設η1=0.95,將上述數據代入式(2)~(4)中,得1=33.4 mm,圓整后升舉機構油缸內缸徑設計為40 mm,最大行程100 mm,安裝距離為255+100=355 (mm),經分析,該油缸滿足安裝采摘裝置和縱向輸送系統后的升降工作要求。

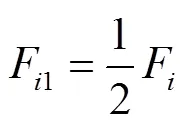

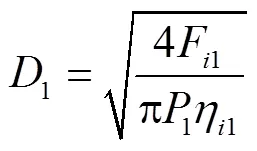

單個俯仰液壓缸的承載力F1可由下式計算:

單個俯仰液壓缸內徑2(mm)為:

式中η1為俯仰油缸工作效率。

由Inventor中iProperty可知G為940.8 N,設η1=0.95,將上述數據代入式(5)~(7)中,得2=31 mm,圓整后俯仰油缸內缸徑設計為40 mm,最大行程70 mm,安裝距離255+70=325 (mm)。根據升舉、俯仰兩級液壓缸最大行程和安裝距離,組合調節下,采摘裝置前端最大離地高度可達600 mm,滿足采摘和行駛過程的高度調節需求,提高了采收機行駛和采摘的地形適應性。

2.3 輸送收集裝置

輸送收集裝置主要由縱向輸送裝置、橫向收集裝置、動力輸入輪、液壓馬達、安裝支座等組成,如圖8a所示。橫向收集裝置安裝在車架前端懸臂梁處,縱向輸送機構安裝在車架前端安裝支座上。蘆葦筍由采摘裝置的同步帶輸送到后端,自動掉落到縱向輸送裝置上并向上輸送,輸送到頂端后掉落在橫向收集裝置上,由橫向收集裝置集中輸送到末端,末端掛有收集袋。升舉機構安裝在車架上,寬度d2為1 064 mm,為使縱向輸送機構能在升舉機構內部自由移動,其寬度d1設計為850 mm。

2.3.1 縱向輸送裝置

縱向輸送裝置結構如圖8b所示,動力由主動軸輥輸入,帶動皮帶運轉輸送蘆葦筍。側邊支架設計為S形,末端設有張緊裝置,4個壓輪將皮帶壓緊到軸輥上,以增大摩擦力,防止皮帶打滑。兩側的支撐輪可在升舉機構支架上做相對運動。當升舉機構運動時,縱向輸送機構關聯隨動,以適應不同采摘高度下的輸送工作。輸送皮帶采用擋板輸送帶,可減少輸送過程中蘆葦筍的滑落。根據蘆葦筍生長高度和預試驗,縱向輸送裝置輸送帶的速度v初步設計為0.5 m/s,主動軸輥和相鄰無動力托輥的安裝間距l1設計為125 mm,無動力托輥和鉸鏈軸之間的安裝距離l2和l4設計為150 mm,兩鉸鏈軸之間的安裝距離l3設計為220 mm,安裝在張緊裝置上的無動力托輥和相鄰無動力托輥之間的距離l5根據調整張緊裝置來變換,輸送帶寬度d設計為790 mm。

1.液壓馬達 2.收集裝置 3.安裝支座 4.縱向輸送裝置 5.動力輸入輪 6.主動軸輥 7.無動力托輥 8.擋板皮帶 9.側邊支架 10.壓輪 11.張緊裝置 12.支撐輪 13.鉸鏈軸 14.傳動齒輪箱 15.主動軸 16.皮帶 17.橫向收集張緊裝置 18.從動軸 19.安裝支架 20.液壓馬達

1.Hydraulic motor 2.Collecting device 3.Mounting support 4.Longitudinal conveying device 5.Power input wheel 6.Active axle roller 7.Unpowered idler 8.Baffle belt 9.Side bracket 10.Pressure roller 11.Tension device 12.Support wheel 13.Hinge shaft 14.Transmission gear box 15.Driving shaft 16.Belt 17. Lateral collection tensioning device 18.Driven shaft 19.Mounting bracket 20.Hydraulic motor

注:d1為縱向輸送裝置寬度,mm;d2為升舉機構寬度,mm;h1為液壓缸內收極限位置的縱向輸送機構高度,mm;h2為液壓缸內收極限位置的升舉機構高度,mm。v為縱向輸送帶的速度,m·s-1;l1為主動軸輥和相鄰無動力托輥的安裝間距,mm;l2和l4為無動力托輥和鉸鏈軸之間的安裝距離,mm;l3為兩鉸鏈軸之間的安裝距離,mm;l5為兩無動力托輥之間的安裝距離,mm;d為輸送帶的寬度,mm。v為橫向輸送帶的速度,m·s-1;l為主動軸從動軸之間的安裝間距,mm;d為輸送皮帶的寬度,mm。

Note:d1is the width of the longitudinal conveying device, mm;d2is the width of the lifting mechanism, mm;h1is the height of the longitudinal conveying mechanism at the limit position of the hydraulic cylinder, in mm;h2is the height of the lifting mechanism at the limit position of the hydraulic cylinder, in mm.vis the speed of the longitudinal conveyor belt, m·s-1.l1is the installation distance between the driving shaft roller and the adjacent unpowered roller,l2andl4are the installation distances between the unpowered roller and the hinge shaft,l3is the installation distance between the two powered hinge shafts, andl5is the installation distance between the two hinge shafts. The installation distance between the unpowered roller on the device and the adjacent unpowered roller,dis the width of the conveyor belts. The above units are all mm.vis the speed of the lateral conveyor belt, m·s-1.lis the installation distance between the driving shaft and the driven shaft, mm.dis the width of the conveyor belt, mm.

圖8 輸送收集裝置

Fig.8 Conveying and collecting device

2.3.2 橫向收集裝置

橫向收集裝置如圖8c所示,動力由液壓馬達提供,經過傳動齒輪箱將動力傳遞到主動軸,帶動皮帶運轉。根據縱向輸送裝置的蘆葦筍運輸量(以堆積密度計),初步設計橫向收集裝置的輸送帶速度v為1 m/s,橫向收集裝置的輸送帶寬度d為250 mm,根據車架寬度,橫向收集裝置的主動軸和從動軸張緊后的距離設計為900 mm。根據上述設計參數,初步確定驅動系統工作壓力為20 MPa,液壓馬達排量按公式(8)[14]計算。

式中為橫向收集裝置的最大扭矩,N·m;1為液壓馬達的工作壓力,MPa;2為液壓馬達的回路背壓,MPa,為提高輸送帶運動平穩性,取2=1 MPa[15];η為液壓馬達的機械效率,η=0.9。

經計算可得液壓馬達的排量為3 L/r,結合目前的液壓馬達產品,選取1QJM32-3.2型馬達,排量3.2 L/r,轉速范圍1~125 r/min。

2.4 自行走底盤

針對湖區蘆葦筍采收作業環境,自行走底盤應具有高通過性和穩定性。按照模塊化設計理念,自行走底盤主要配置行走系統、動力系統、傳動系統、前置式采摘裝置、升舉機構、收集裝置等。底盤采用倒梯形布局[16],主要包括驅動輪、拖帶輪、支重輪、導向輪、張緊裝置等,采用柴油機驅動,通過差動變速器和2個傳動軸系將動力分配至底盤、采摘裝置和輸送機構。傳動方式分為機械傳動和液壓傳動的2種。

2.4.1 車架

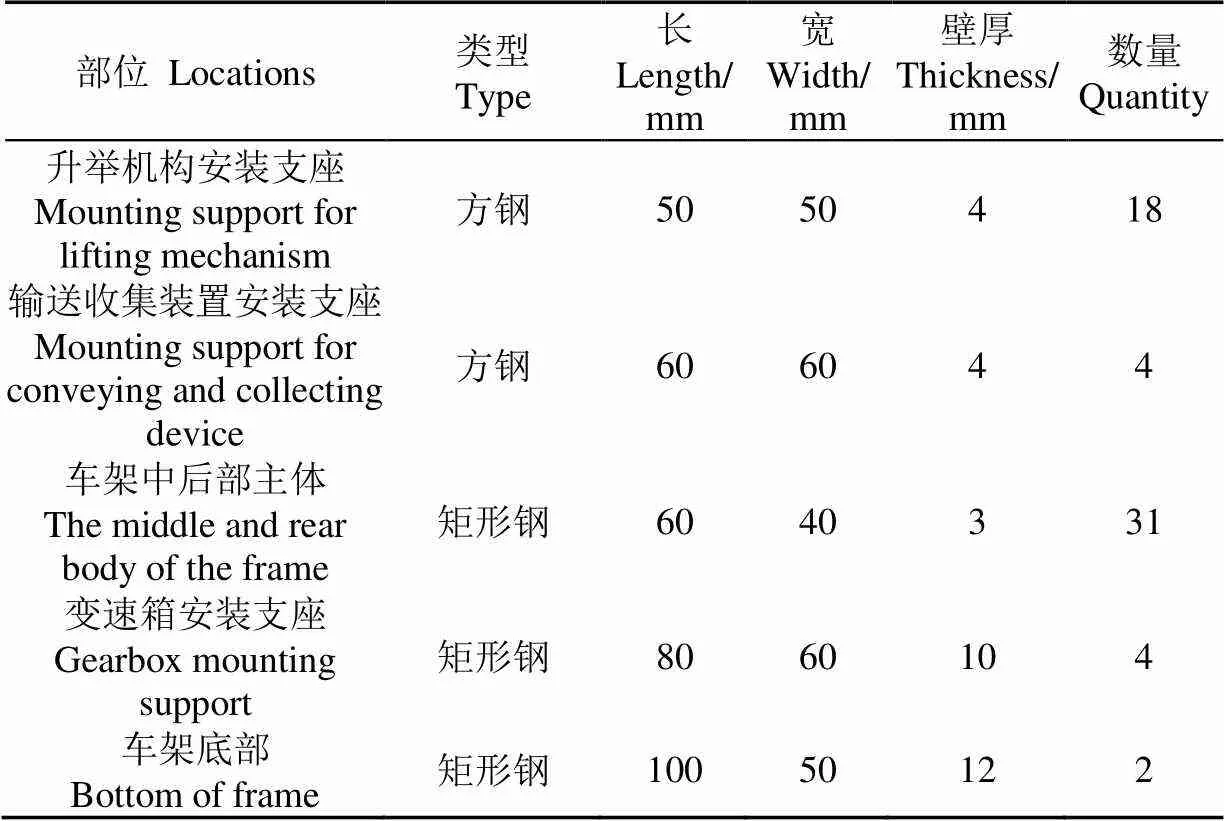

車架是連接升舉機構、輸送機構、采摘執機構和履帶行走機構以及承載發動機、油箱、變速箱、軸系載荷的核心組件,是主要受力基體。采摘裝置的安裝為前置式,懸臂結構使得車架前部連接處受力較大,載重分配不合理會嚴重影響使用壽命和穩定性[17-20],綜合考慮各個模塊布置、工作環境和經濟實用性,車架主體選用Q235鋼管焊接而成,車架結構如圖9所示,車架型材規格如表2所示。

表2 車架型材規格

車架前端兩側連接升舉機構,高度1設計為396 mm,鉆有4個升舉機構安裝孔,同側安裝孔軸距2設計為250 mm。設計車架總長3為2 160 mm,車架總寬5為940 mm。車架安裝行走系統后,要滿足履帶與車架不發生干涉,車架中部高度4設計為452 mm。橫向收集裝置安裝在車架前端,考慮到縱向輸送裝置占用車架前端一部分空間,橫向收集裝置安裝寬度6設計為470 mm。

車架前端為采摘裝置和輸送收集裝置的連接載體,車架中部為發動機以及傳動系統模塊安裝載體,車架尾部為整機變速箱、液壓油箱等液壓元件的安裝載體,液壓油箱后置,在不加配重塊的前提下解決了整機載重分配平衡問題。總動力由柴油機提供,第一軸系將動力傳遞給輸送收集裝置,第二軸系將動力傳遞給液壓系統,液壓系統將動力傳遞給采摘裝置和升舉機構,采收機行進速度與采摘裝置同步輪轉速成正相關,可適應不同速度下的蘆葦筍采收。機械傳動部分提供整機行走和收集縱向輸送動力,液壓傳動部分提供采摘裝置動力調整、橫向收集調速和升舉機構升降。整機模塊分配和動力傳遞關系如圖10所示。

2.4.2 履帶

蘆葦筍采收機需在湖區濕軟土地平穩行駛,履帶式行走裝置比輪式行走裝置具備更好的牽引性能、接地比壓、通過性以及穩定性,自行走底盤采用全履帶式行走裝置設計[21-22]。橡膠履帶可在采摘作業過程中避免破壞或少破壞土壤和采摘后的蘆葦筍茬,不影響蘆葦筍采后再生長;同時橡膠履帶具有吸振作用,可減輕蘆葦筍采收機的振動,提高整機使用壽命。

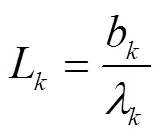

橡膠履帶的基本參數為履帶帶寬b、有效接地長度L、接地比壓和寬度與長度比,其中履帶支撐板長度與履帶帶寬直接影響行走裝置的牽引附著性能[22]。

根據文獻[23],相關參數應滿足以下要求:

1)履帶有效接地長度L:

式中λ為比例系數,普通機械取0.18~0.22,沼澤用途機械取0.24~0.28[24]。

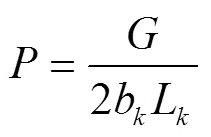

2)接地壓比:

式中為整機重力,N。

3)履帶寬度與長度比:

根據文獻[25]本文取履帶寬度與長度比為0.25。

2.4.3 輪系設計

1)驅動輪

蘆葦筍采收機由柴油機提供動力,動力由變速箱傳遞到驅動輪,實現行進和轉向。根據JB/T6682-2008《聯合收割機橡膠履帶系列參數》[26],選取驅動輪齒數=8,其他驅動輪參數如下:

節線基準圓直徑0/π≈233 mm (12)

驅動輪根圓直徑D=D0?20≈206 mm (13)

驅動輪頂圓直徑D=D0+2≈252 mm (14)

式中0為履帶內傳動平面距鋼絲繩中心平面的距離,mm;為履帶節距,=60 mm;為履帶寬度,=14 mm。

2)導向輪

導向輪與張緊裝置連接,作用是引導履帶正確繞動,并張緊履帶和吸振緩沖。張緊裝置的張緊力一般為整機重力的60%~90%,根據經驗公式[27-28]計算導向輪直徑為

D=0.90=210 mm (15)

3)承重輪

承重輪與車架剛性采用剛性懸架連接。每邊履帶承重輪為6個,間距為40 mm,根據經驗公式[27-28]計算承重輪直徑:

D=2.5(16)

式中為履帶節距,mm,根據結構要求取=60 mm。

4)托輪

托輪裝在履帶上段的下方,用于減少履帶下垂量,其直徑可略小于承重輪,本文選用托輪直徑D= 140 mm。

3 行駛性能分析

3.1 動力性能

1)整機功率

采收機所需功率與田間土壤、地形、行走速度、植株類型有關,因此,功率計算要充分估計到負荷最大的情況,以所需功率的最大值作為采收機動力選擇的依據。整機的功率P(kW)可按下式計算:

式中P為采摘裝置所需功率,kW;P為升舉機構所需功率,kW;P為輸送機構所需功率,kW;P為行走機構所需功率,kW。

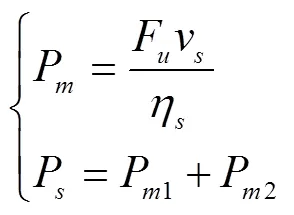

2)采摘裝置功率

采摘裝置由液壓馬達驅動,動力來源為采收機所配備的ZS1105M柴油機。各對同步帶相向旋轉,夾持蘆葦筍后,將蘆葦筍向后拖拽拔出并向后輸送,一對同步帶可同時夾持采收多根蘆葦筍,根據蘆葦筍田的植株密度,在采收過程中由分流板分流蘆葦筍,1組同步帶夾持/避讓機構同時喂入2~3株蘆葦筍,共有9組同步帶,則采摘裝置同時采摘的蘆葦筍株數n(株)約為27株,采摘裝置采摘所需功率P(kW)可用下式計算:

式中為F為掰斷單根蘆葦筍所需作用力,N,由試驗測得F約為25 N;η為采摘裝置傳動效率,該系統為齒輪皮帶傳動系統,根據《機械設計手冊》[29],η=0.9。

3)升舉機構功率

升舉機構是調節采摘姿態的關鍵部件。通過2.2節分析可知,升舉機構功率P(kW)由采摘裝置俯仰功率和升降功率組成,可用下式計算:

式中P1為采摘裝置升舉機構所需功率,kW;P2為采摘裝置俯仰所需功率kW;V1為采摘裝置升降速度,m/s;V2為采摘裝置俯仰速度,m/s;η為采摘裝置液壓升降效率;η為采摘裝置液壓俯仰效率,η、η均為液壓傳動效率,η=η=0.5[29-30]。

4)輸送收集裝置所需功率

輸送收集裝置包括縱向輸送機構和橫向收集裝置,傳動方式為皮帶傳動,動力來源為采收機所搭載的ZS1105M柴油發動機。輸送收集裝置所需功率P(kW)與傳動滾筒圓周力有關,功率可由下式計算[31]:

傳動滾筒圓周力F(N):

式中F為主要阻力,N;F為提升阻力,N;F1為皮帶急停時承載物產生的慣性力,N。

試驗中發現單位時間內皮帶輸送的蘆葦筍總質量輕,因此,F1不予考慮,主要阻力F(N)、提升阻力F(N)為

式中為附加阻力系數,取=2.1[31];f為模擬摩擦因數,對于制造安裝良好的輸送機取f=0.022~0.03,帶擋板的帶式輸送裝置建議取0.03;為重力加速度,=9.8 m/s2;L為輸送距離,m;q和q分別為上、下托輥轉動部分質量,kg/m;q和q分別為輸送帶每米質量和每米物料質量,kg/m;為輸送帶傾角,(°)。

由此確定驅動功率P(kW)和輸送收集裝置所需功率P(kW)為

式中v為輸送帶速度,m/s;η為輸送收集裝置傳動效率;P1、P2分別為縱向輸送裝置所需功率和橫向收集裝置所需功率。

5)自行走底盤功率

自行走底盤所需功率P與蘆葦筍采收機前進速度、整機質量以及土壤狀況有關,可用下式計算:

式中為蘆葦筍采收機整機質量,;max為蘆葦筍采收機最大行駛速度,m/s;為滾動阻力系數;η為自行走底盤的傳動效率系數,取η=0.9[29,32]。

由主要設計參數可知,作業時采摘裝置升降速度V1=1 m/s,采摘裝置俯仰速度V2=1.5 m/s,作業速度V=1 km/h,最大行駛速度max為7 km/h,輸送長度為=1 m,采收作業狀態下輸送帶傾角為60°,通過Inventor軟件可知整機質量=2 021 kg。橡膠履帶在濕軟土地上行駛時滾動阻力系數=0.3[33],將上述參數代入式(17)~(21),得P=1 kW,P=1.6 kW,P=0.5 kW,P=4.9 kW,P=7 kW。

綜上,確定蘆葦筍采收機動力可用ZS1105M柴油機。其主要技術參數:轉速2 200 r/m;額定輸出功率12.1 kW,最大輸出功率13.3 kW;排量0.996 L;最大扭矩≥64 N·m;最大扭矩點轉速≤1 760 r/m;怠速800 r/min;凈質量155 kg。

3.2 行駛通過性

行駛通過性是指采收機整機在行駛至作業區域及作業過程中不發生翻傾和橫向滑移而保持正常工作的性能,是表征整機能否正常作業以及能否安全行駛的一個重要指標[34-35]。機器作業過程中主要行駛姿態分為縱向下坡、上坡以及橫向斜坡行駛姿態,存在傾翻和滑移等行駛不穩定情況。為解決采收機作業及行駛過程中行駛穩定性的問題,結合農用拖拉機通過穩定性設計的主要參數指標,對整機行駛通過性進行分析。

3.2.1 縱向穩定性分析

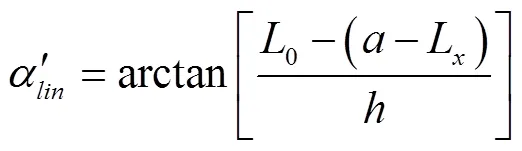

對蘆葦筍采收機整機在水平方向進行受力分析,質心位置固定不變時,蘆葦筍采收機的縱向極限傾翻角以及滑移角可由下式計算[36]:

蘆葦筍采收機縱向極限俯角α:

蘆葦筍采收機縱向極限仰角′:

蘆葦筍采收機縱向滑移角α:

式中0為履帶接地長度,m;為采摘機質心至驅動輪軸心距離,m;為質心離地面高度,m;L為履帶后接地點距離驅動輪軸線距離,m;為底盤附著系數。

質心位置與整機配重有關,通過Inventor對蘆葦筍采收機進行整機三維建模,通過重心分析得出重心位置,對整機進縱向受力分析,根據式(24)和(25)計算得蘆葦筍采收極限俯角為48.5,極限仰角為61。

根據文獻[37],蘆葦筍種植地路面附著系數為0.7,由公式(26)得出蘆葦筍采收機極限縱向滑移角為40°。

3.2.2 橫向穩定性能力分析

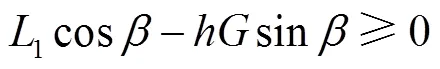

當行駛路面為側方斜坡時,車身會橫向傾斜,此時可能會失去穩定性,發生橫向傾翻或側滑。整機在側方斜坡上的受力分析如圖11所示,在側方斜坡坡面上行駛時,兩履帶與地面的支撐點分別為1和2,地面作用在履帶上的法向支撐力為F1和F2,在此行駛狀態下若剛好整機發生橫向傾翻,根據力矩平衡方程可得:

不發生傾翻的條件為F2≥0,即

由式(27)~(28)可得整機橫向極限傾翻角為

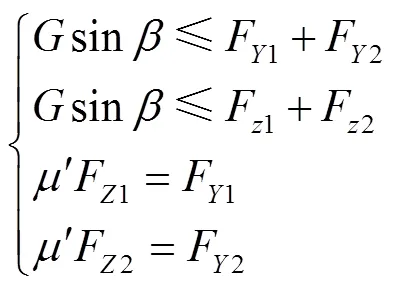

在橫向斜坡行駛時,除傾翻外還可能發生橫向滑移,當兩履帶處側滑移阻力F2和F2不足以對抗重力在斜坡上的分力時,采收機發生橫向滑移,據此可建立力學方程

式中′為靜摩擦系數。

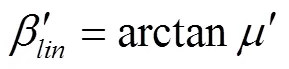

由上式可得蘆葦筍采收機極限橫向滑移角為

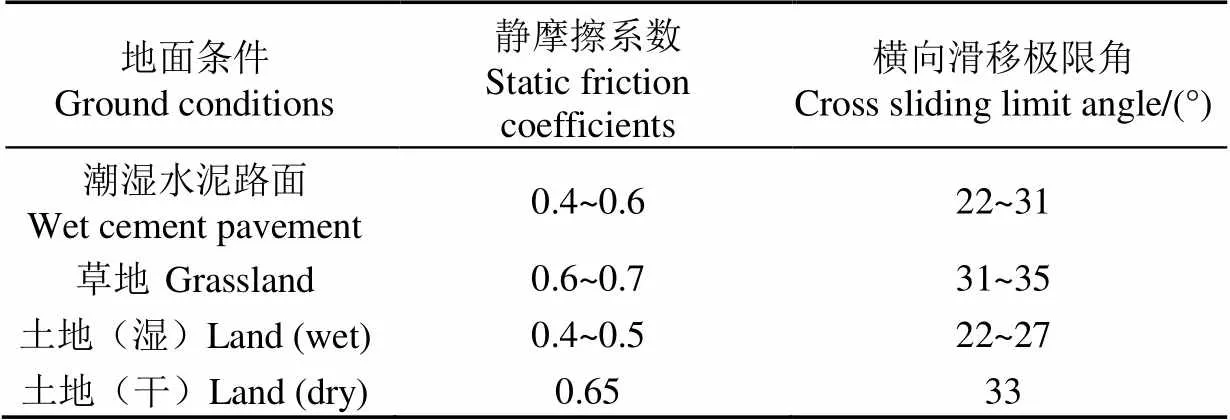

橫向極限傾翻角的大小與整機質心離地面高度以及質心與傾翻側行走履帶距1有關,由受力分析及Inventor的重心分析模塊可知=314 mm,1=282 mm。在式(29)中代入相關參數求得采收機橫向極限傾翻角為41.9。由式(31)可知,采收機橫向滑移角′與地面靜摩擦系數′有關,根據不同地面條件下的摩擦系數[38],計算不同極限橫向滑移角,結果如表3所示。

表3 不同路面整機產生橫向滑移極限角

4 樣機試驗

4.1 試驗條件

為檢驗蘆葦筍采收機行駛性能、作業穩定性和采收效果,于2021年3月10-20日在益陽南洞庭湖自然保護區(沅江)蘆葦原材料基地進行樣機試驗。在前往作業田地的道路行駛過程中進行行駛性能及通過穩定性的試驗。到達作業區后選取一塊植株密度約7株/m2、植株高度為0.4~0.6 m的蘆葦筍田,環境溫度為8°~16°,泥土地面,不平整,路面高低起伏不超過250 mm,坑深不超過300 mm,試驗現場如圖12所示。

4.2 試驗方法

參照GB/T5667-2008《農業機械生產試驗方法》[39]設計試驗,具體測試方法如下:

1)采收試驗:以采收效率、損傷率以及漏采率衡量采收效果。采收效率是單位時間采收根莖內部無破損的蘆葦筍質量,試驗中記錄1 h內采收質量,去除污泥和其他雜枝亂葉,以采收蘆葦筍凈質量計算采收效率;選擇200 m2的采摘區域,標記采摘前該區域的蘆葦筍并統計株數,檢驗采摘后該區域標記蘆葦筍損傷株數,用單位面積內蘆葦筍總株數與損傷株數計算損傷率;采收機作業區域內遺留未采收蘆葦筍視為漏采,選取200 m2的蘆葦筍采收區域,記錄區域內所有蘆葦筍株數和采摘后漏采株數,分別進行4次試驗取平均值。

2)升舉機構性能(行駛和采收高度的適應性):升降和俯仰機構調整采摘裝置離地面高度,調整完畢后進行行駛和采收,測試蘆葦筍采收機的通過性能和采收高度適應性。

3)動力性能(采摘、輸送收集以及行駛速度):采收機共有4個檔位,分別為高速擋(0~2 km/h)、中速擋(3~5 km/h)、低速擋(6~7 km/h)和倒車檔,將檔位分別置于低速擋和高速檔,在非作業和作業環境下,采用定距秒表計時法進行采收以及行駛速度測試,并觀察采摘、輸送收集穩定性以及是否滿足動力要求。

4)行駛通過性能(抗橫縱向滑移和傾翻的能力穩定性):在試驗現場選取泥濘路面、濕地、蘆葦田分別進行行駛通過性測試,如圖13所示,試驗水坑長1 000 mm,寬600 mm,水深120 mm;現場取約30°~60°坡面以1 km/h的速度進行抗橫、縱向滑移和傾翻能力測試。

4.3 結果與分析

試驗結果如表4所示。試驗結果表明:蘆葦筍采收機采收效率較高,采收損傷率和漏采率較低,采收效果良好。整機在最低檔位和最高檔位行駛速度在0~9 km/h之間,整機結構合理,設計穩定可靠,采收穩定,動力性能優越;采摘裝置前端可調節的最大離地高度為638 mm;橫、縱向極限傾翻和滑移角滿足蘆葦筍采收機的通過性能要求。整機通過性和穩定性滿足湖區作業要求。在試驗中對采摘裝置的俯仰功能進行了局部改進,雙側增加了滑移板,使其能自適應地形,提高了行駛通過性能和采收穩定性。

表4 樣機性能試驗結果

5 結 論

1)本文設計了能夠滿足湖區蘆葦筍采收的高通過性自行走蘆葦筍采收機,填補了蘆葦筍機械化采收裝備的空白,對后續蘆葦筍機械化采收裝備的優化改進和完善提供技術支持,為蘆葦筍產業向規模化、集約化、智能化發展提供裝備條件。

2)同步帶牽引拖曳和正交帶式輸送實現了蘆葦筍機械化采收,同時,行走底盤模塊化配置和設計,滿足了作業和行走工作要求,整機動力性和通過性良好。

3)田間試驗結果表明:蘆葦筍采收機采收效率71 kg/h,損傷率8%,漏采率7.6%,滿足湖區蘆葦筍采收的要求。整機行駛速度為0~9 km/h,動力性能充足;采摘裝置前端離地高度范圍為0~638 mm,采收寬度876 mm;極限縱向俯角、仰角和橫向傾翻角分別為50°、63°和45°,縱向極限滑移角和橫向極限滑移角分別為42°和38°,滿足作業過程越障過梗、涉水過渠及通過性能和穩定性要求,各項性能均達到預期要求。

[1] 任晨陽. 沅江蘆筍[J]. 湖南農業,2017(12):26.

[2] 嚴森,凌其聰,鮑征宇. 微波消解-火焰原子吸收光譜法測定蘆葦筍中的鎘[J].環境監測管理與技術,2006(1):25-26.

Yan Sen, Ling Qicong, Bao Zhengyu. Determination of cadmium in common reed by microwave digestion and FAAS[J]. Environmental Monitoring Management and Technology, 2006(1): 25-26. (in Chinese with English abstract)

[3] 羅健夫. 蘆菇吹響蘆葦產業轉型號角[J]. 林業與生態,2020(9):33-34.

[4] 萬獻軍. 南洞庭湖區蘆葦綜合利用研究淺探[J]. 農業技術與裝備,2019(8):87-88.

Wan Xianjun. Study on the comprehensive utilization of reed in the south aongting lake area[J]. Agricultural Technology and Equipment, 2019(8): 87-88. (in Chinese with English abstract)

[5] 李懷平. 一種蘆葦筍的制備方法:CN104381929A[P]. 2015-03-04.

[6] Kepner R A. Harvester for green asparagus-successful mechanical harvester field tested during 1952 season uses principle of set-level cutting[J]. California Agriculture, 1952, 6(10): 7-9.

[7] Naoki I, Nobuyosh J, Takao H, et al. Development of asparagus harvester coordinated with 3-D vision sensor[J]. Journal of Tobotics and mechatronics, 2009, 21(5): 583-589.

[8] Peebles M, Lim SH, Duke M, et al. Investigation of optimal network architecture for asparagus spear detection in robotic harvesting[J]. IFAC Papers Online. 2019, 52(30): 283-287.

[9] 付威,陳海濤,坎雜. 蘿卜收獲機振動松土鏟參數的優化[J]. 農業工程學報,2011,27(11):46-50.

Fu Wei, Chen Haitao, Kan Za. Optimizing parameters on vibration breakshovel of radish harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Translations of the CSAE), 2011, 27(11): 46-50. (in Chinese with English abstract)

[10] 王帥,劉維偉,李煒煒,等. 一種白蘆筍收獲裝置:CN106612923B[P]. 2019-06-14.

[11] 杜洪恿,張國海,蔣平,等. 一種智能蘆筍收獲機:CN111066471A[P]. 2020-04-28.

[12] 王方艷,孫光全,尚書旗. 4 CL-1型自走式大蔥聯合收獲機的研制[J]. 農業工程學報,2019,35(24):39-47.

Wang Fangyan, Sun Guangquan, Shang Shuqi. Development of 4CL-1 self-propelled combine harvester for green onion[J]. Transactions of the Chinese Society of Agricultural Engineering (Translations of the CSAE), 2019, 35(24): 39-47. (in Chinese with English abstract)

[13] 陳明江,郭衛,曲浩麗,等. 我國蘆葦收獲裝備現狀與發展建議[J]. 中國農機化學報,2013,34(4):29-31,41.

Chen Mingjiang, Guo Wei, Qu Haoli, et al. Current status and development suggestions for reed harvesting equipment in my country[J]. Chinese Journal of Agricultural Machinery Chemistry, 2013, 34(4): 29-31, 41. (in Chinese with English abstract)

[14] 王瀏潔. 帶式輸送機液壓驅動系統的設計[J]. 機械管理開發,2021,36(1):35-37.

Wang Liujie. Design of hydraulic drive system of belt conveyor[J]. Machinery Management Development, 2021, 36(1): 35-37. (in Chinese with English abstract)

[15] 夏義江,姜守陽,李祥榮.論背壓在船舶液壓舵機系統中的作用[J].艦船科學技術,2020,42(9):170-173.

Xia Yijiang, Jiang Shouyang, Li Xiangrong.On the role of back pressure in the ship's hydraulic steering gear system[J].Ship Science and Technology, 2020, 42(9): 170-173. (in Chinese with English abstract)

[16] 劉妤,張拓,謝鈮,等. 小型農用履帶底盤多體動力學建模及驗證[J]. 農業工程學報,2019,35(7):39-46.

Liu Yu, Zhang Tuo, Xie Ni, et al. Multi-body dynamics modeling and verification of small agricultural tracked chassis[J].Transactions of the Chinese Society of Agricultural Engineering (Translations of the CSAE), 2019, 35(7): 39-46. (in Chinese with English abstract)

[17] 姚艷春,杜岳峰,朱忠祥,等. 基于模態的玉米收獲機車架振動特性分析與優化[J]. 農業工程學報,2015,31(19):46-53.

Yao Yanchun, Du Yuefeng, Zhu Zhongxiang, et al. Vibration characteristics analysis and optimization of corn combine harvester frame using modal analysis method[J]. Transactions of the Chinese Society of Agricultural Engineering (Translations of the CSAE), 2015, 31(19): 46-53. (in Chinese with English abstract)

[18] 劉大維,孫海霞,董振國,等. 半掛牽引車車架異常斷裂原因分析[J]. 農業機械學報,2007,38(6):30-33.

Liu Dawei, Sun Haixia, Dong Zhenguo, et al. Analysis on the causes of frame abnormal rupture in semi-trailer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(6): 30-33. (in Chinese with English abstract)

[19] 吳偉斌,廖勁威,洪添勝,等. 山地果園輪式運輸機車架結構分析與優化[J]. 農業工程學報,2016,32(11):39-47.

Wu Weibin, Liao Jingwei, Hong Tiansheng, et al. Analysis and optimization of frame structure for wheeled transporter in hill orchard[J]. Transactions of the Chinese Society of Agricultural Engineering (Translations of the CSAE), 2016, 32(11): 39-47. (in Chinese with English abstract)

[20] 鄭雷,周海,曾勇,等. 某履帶式收割機底盤車架靜態分析與結構改進[J]. 機械設計與制造,2017(3):228-232.

Zheng Lei, Zhou Hai, Zeng Yong, et al. Static analysis and structural improvement of the chassis frame of a crawler harvester[J]. Mechanical Design and Manufacturing, 2017(3): 228-232. (in Chinese with English abstract)

[21] 王品健,謝暉,王杭燕,等. 履帶式車輛通過性能仿真及乘員安全分析[J]. 兵器材料科學與工程,2020,43(2):30-36.

Wang Pinjian, Xie Hui, Wang Hangyan, et al. Passing performance simulation and occupant safety analysis of tracked vehicles[J]. Ordnance Material Acience and Engineering, 2020, 43(2): 30-36. (in Chinese with English abstract)

[22] Arvidssion J, Westlin T H, Keller M, et al. Rubber track systems for conventional tractors-effects on soil compaction and traction[J]. Soil and Tillage Research, 2011, 117: 103-109.

[23] 溫博倫,陳清華,石明順,等. 履帶式錨桿鉆機底盤設計[J]. 建井技術,2019,40(1) :51-55.

Wen Bolun, Chen Qinghua, Shi Mingshun, et al. Chassis design of crawler bolting rig[J]. Well Construction Technology, 2019, 40(1): 51-55. (in Chinese with English abstract)

[24] 劉妤,謝鈮,張拓.小型山地履帶底盤設計與仿真分析[J].機械設計,2020,37(6):115-122.

Liu Yu, Xie Ni, Zhang Tuo. Design and simulation analysis of small mountain track chassis[J]. Mechanical Design, 2020, 37(6): 115-122. (in Chinese with English abstract)

[25] 高巧明,潘棟,張星,等. 全履帶模塊化無人農用動力底盤設計與仿真[J]. 農業機械學報,2020,51(S2):561-570.

Gao Qiaoming, Pan Dong, Zhang Xing, et al. Design and simulation of a full-track modular unmanned agricultural power chassis[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S2): 561-570. (in Chinese with English abstract)

[26] 聯合收割機橡膠履帶系列參數. JB/T 6682-2008[S].北京:機械工業出版社,2008.

[27] 劉海燕. 履帶行走機構的計算與選型設計[J]. 采礦技術,2013,13(4):90-93.

Liu Haiyan. Calculation and selection design of crawler walking mechanism[J]. Mining Technology, 2013, 13(4): 90-93. (in Chinese with English abstract)

[28] 魯鳴,沈文龍. 電動農業車輛履帶式底盤設計[J]. 汽車實用技術,2018(19):17-19,36.

Lu Ming, Shen Wenlong. Design of crawler chassis for electric agricultural vehicles[J]. Automotive Practical Technology, 2018(19): 17-19, 36. (in Chinese with English abstract)

[29] 成大先. 機械設計手冊:第4卷[M]. 5版. 北京:化學工業出版社,2011.

[30] 張磊,孫玉峰,岳明明,等. 機械液壓系統能耗分析及節能設計[J]. 價值工程,2019,38(20):151-153.

Zhang Lei, Sun Yufeng, Yue Mingming, et al. Energy consumption analysis and energy saving design of mechanical hydraulic system[J]. Value Engineering, 2019, 38(20): 151-153. (in Chinese with English abstract)

[31] 張元平,張亮,劉云峰. 波狀擋邊帶式輸送機驅動功率計算研究[J]. 機械工程與自動化,2020(4):184-185.

Zhang Yuanping, Zhang Liang, Liu Yunfeng. Research on driving power calculation of corrugated sidewall belt conveyor[J]. Mechanical Engineering and Automation, 2020(4): 184-185. (in Chinese with English abstract)

[32] 孫志剛. 履帶式電控拖拉機控制與行走系統設計及試驗研究[D]. 哈爾濱:東北林業大學,2018.

Sun Zhigang. Design and Experimental Research on the Control and Walking System of A Crawler Electronically Controlled Tractor[D]. Harbin: Northeast Forestry University, 2018. (in Chinese with English abstract)

[33] 芮強,王紅巖,賀小軍. 基于虛擬試驗環境下履帶車輛滾動阻力系數的測試[J]. 裝甲兵工程學院學報,2005(2):51-54.

Rui Qiang, Wang Hongyan, He Xiaojun. Based on the test of tracked vehicle rolling resistance coefficient under virtual test environment[J]. Journal of Academy of Armored Forces Engineering, 2005(2): 51-54. (in Chinese with English abstract)

[34] 王金武,唐漢,沈紅光,等. 高地隙折腰式水田多功能動力底盤設計與試驗[J]. 農業工程學報,2017,33(16):32-40.

Wang Jinwu, Tang Han, Shen Hongguang, et al. Design and experiment of hign clearance roll-waist multifunctional power chassis for paddy field[J]. Transactions of the Chinese Society of Agricultural Engineering (Translations of the CSAE), 2017, 33(16): 32-40. (in Chinese with English abstract)

[35] 劉大為,謝方平,李旭,等. 小型果園升降作業平臺的設計與試驗[J]. 農業工程學報,2015,31(3):113-121.

Liu Dawei, Xie Fangping, Li Xu, et al. Design and experiment of small lifting platform in orchard[J]. Transactions of the Chinese Society of Agricultural Engineering(Translations of the CSAE), 2015, 31(3): 113-121. (in Chinese with English abstract)

[36] 陳志. 農業機械設計手冊[M]. 北京:中國農業科學技術出版社,2007:1-6.

[37] 邵祖峰. 綜合附著系數的確定方法及其車速鑒定中的應用[J]. 湖北警官學院學報,2012,25(10):42-45.

[38] 田坤. 輕小型平移式噴灌機研制及其穩定性分析與試驗[D]. 鎮江:江蘇大學,2017.

Tian Kun. Development and Stability Analysis of the Small-scale Linearly Moved Irrigation System[D]. Zhenjiang: Jiangsu University, 2017. (in Chinese with English abstract)

[39] 全國農業機械標準化技術委員會. 農業機械生產試驗方法:GB/T5667-2008[S]. 北京:中國標準出版社,2008.

Development of reed shoot harvesters

Liao Kai, Gu Quanyuan, Gao Zicheng, Xiang Mingyou, Tang Tong, Min Shuhui, Li Lijun

(,,410004,)

Reed harvesting has been confined to the high labor intensity of manual picking reed and muddy working environment in recent years. In this study, a self-propelled crawler reed harvester was developed with high stability suitable for mechanized picking in the wetland. Four components were composed of the picking, lifting, collecting modules, and self-propelled crawler chassis. The machine was utilized to realize the automatic picking and collection of reeds. A diesel engine was selected to drive the whole machine. The transmission system was divided into mechanical and hydraulic parts. The mechanical transmission was used to move and collect the longitudinal transmission power, whereas, the hydraulic transmission provided the power adjustment of the picking device, transverse collection speed regulation, and lifting module. Firstly, the synchronous belt traction and towing picking device were designed, according to the stress characteristics of reed picking. The specific operational parameters were included: the pitch angle was adjustable from 0 to 60°, and the maximum ground clearance of the front end was 400 mm, and the picking width was 876 mm. At the same time, the picking device was equipped with a variable amplitude lifting module, where the lifting height was up to 200 mm from the ground for the passing performance and operation. A conveying and collecting device of reed shoots was then designed, according to the biological characteristics of the reed. Specifically, the belt speed was 0.5 m/s for the longitudinal conveying device, while, 1 m/s for the transverse collecting device. Finally, a self-propelled crawler chassis was designed with a supporting power of 13.3 kW, according to the distribution of each module and transmission relationship. The power and driving performance of the whole machine were calculated to determine the power demand of the full load. The transverse and longitudinal limit inclination and transverse slip angles were obtained for the driving requirements in the lake area. The picking test showed that the picking efficiency, damage rate, and missing mining rate were 71 kg/h, 8%, and 7.6%, respectively. The driving performance of the whole machine was stable with 0-9 km/h driving speed range, while, the height adjustment range of the front end of the picking device from the ground was 0-638 mm, suitable for the terrain to pick shoots. The maximum longitudinal depression angle, elevation, and transverse tipping angle of the whole machine were 50°, 63°, and 45° respectively, whereas, the longitudinal and transverse limit slip angles were 42° and 38°, respectively, indicating the excellent wetland trafficability and stability. The finding can provide reliable technical support to the structural optimization and intelligent upgrading of self-propelled reed shoot harvester.

agricultural machinery; design; experiments; self-propelled; reed shoots; harvester; driving performance

廖凱,古全元,高自成,等. 蘆葦筍采收機研制[J]. 農業工程學報,2021,37(15):20-30. doi:10.11975/j.issn.1002-6819.2021.15.003 http://www.tcsae.org

Liao Kai, Gu Quanyuan, Gao Zicheng, et al. Development of reed shoot harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(15): 20-30. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.15.003 http://www.tcsae.org

2021-04-12

2021-06-14

湖南省重點研發計劃資助項目(2019NK2022)

廖凱,博士,博士生導師,研究方向為農林機械裝備及智能化。Email:liaokai102@csuft.edu.cn

10.11975/j.issn.1002-6819.2021.15.003

S225.99

A

1002-6819(2021)-15-0020-11