一種降低NH13 型薄板烘絲機干頭煙絲量裝置的設計及應用

張選順 侯琪琛 楊 剛 馬 敬 陳映衡 李 迪

(紅塔煙草(集團)有限責任公司玉溪卷煙廠,云南 玉溪 653100)

目前產品的市場競爭越來越激烈, 卷煙產品市場同樣如此,消費者對卷煙產品的感官品吸和內在品質要求越來越高, 質量已成為企業追求利潤的主題。薄板烘絲機是煙草制絲生產線中的關鍵設備之一,它是一種蒸汽加熱的滾筒薄板式烘絲機,采用傳導-對流干燥的綜合方式,使葉絲通過與筒內的熱風、筒壁及抄板的有效接觸對煙絲進行快速干燥定型,增加煙絲卷曲度、彈性和填充值,提高煙絲品質和吸味,達到烘絲工藝所要求的含水率[1]。薄板烘絲機在生產過程中,由于料頭開始時電子秤上流量較少,而烘絲機的熱風溫度、筒壁溫度均已預熱到正常的生產溫度,會將煙絲烘干,出口含水率遠遠低于工藝標準設定值,進而導致卷制工序造碎率大大提高,原材料消耗增大,對煙支的感官品吸質量具有重大影響。

本文為有效、準確控制烘絲過程中的干頭煙絲量,研制了干頭自動攢料裝置, 通過在NH13 型烘絲機入口振槽上增設自動攢料裝置,同時在烘絲機控制程序中設計相對應的功能塊,實現了干頭煙絲量的自動攢料控制。

1 干頭煙絲產生原因及分析

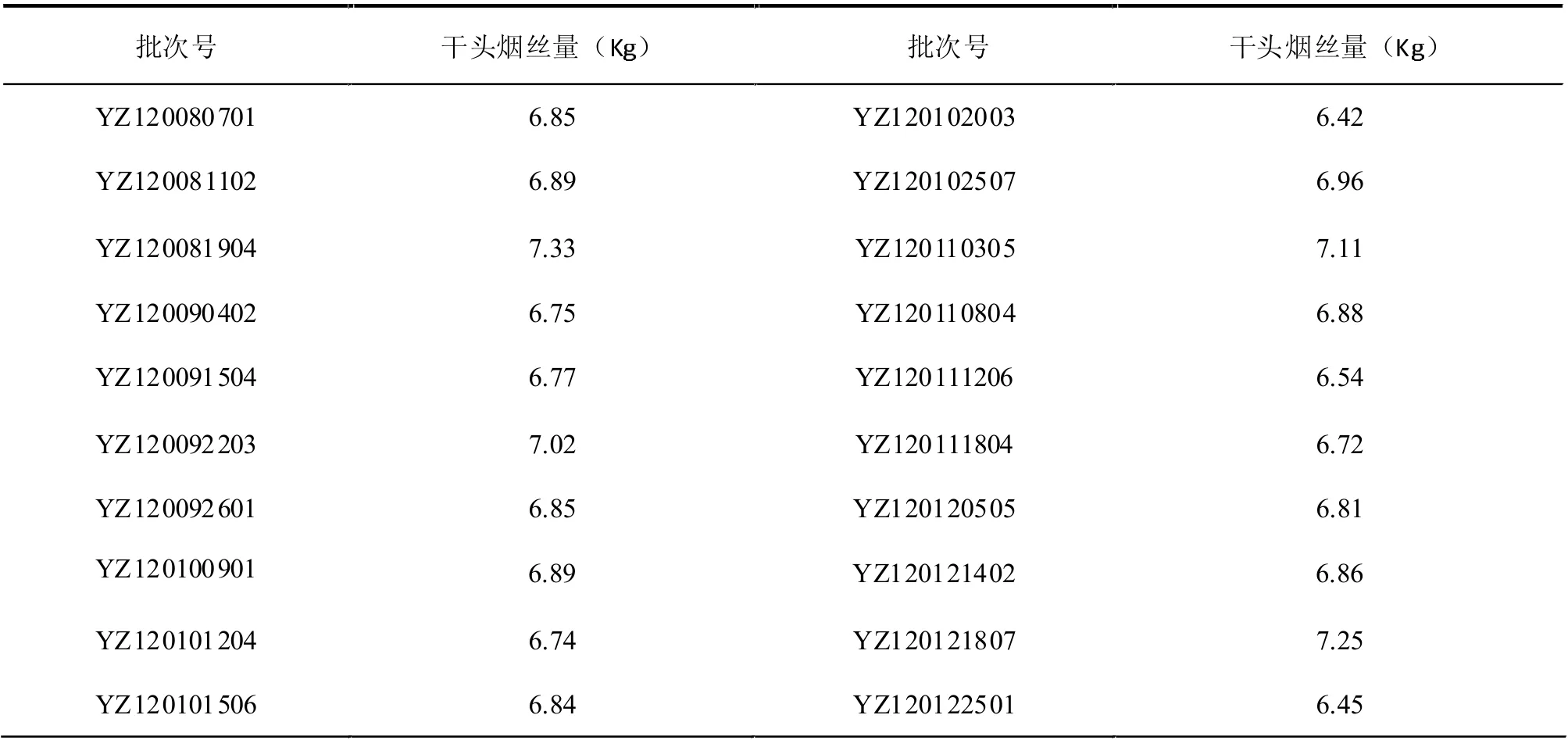

在薄板烘絲機正常生產過程中,《卷煙工藝規范》規定薄板烘絲機批次干頭重量應小于批次重量的0.6%[2]。車間生產線投料量為1000 Kg 批,因此每批次干頭干尾質量應不超過6Kg,對車間生產正常批次進行隨機取樣,取20 批干頭煙絲稱量結果統計見表1, 平均每批次干頭干尾質量為6.85 Kg, 占投料量的0.685%。

圖3 氣動控制線路圖

表1 目前生產干頭煙絲量統計表

由表1 可知,目前生產批次的干頭煙絲量均大于《卷煙工藝規范》規定的值6Kg,因此目前的生產工藝和設備控制無法達到工藝要求。NH13 型烘絲機在料頭階段產生干頭原因主要是由于料頭階段由于煙絲流量遠遠小于設定值,烘絲熱風溫度值、筒壁溫度值等關鍵參數均已達到工藝標準設定值, 煙絲進入滾筒會造成煙絲加工過度,不能滿足工藝考核要求,就會出現一定量的干頭煙絲,在后續風送至煙絲卷制加工過程中出現造碎率大,影響成品煙支的質量、產量。

2 干頭控制方案設計及實施

2.1 烘絲機入口振槽自動攢料裝置設計及實施

通過對工藝控制相關參數分析, 由于工藝標準規定對控制參數(例如:熱風溫度、混合風門開度等)進入正常生產狀態不允許修改,因此通過相關分析試驗得出,增加料頭煙絲的流量能夠有效降低煙絲干頭量。本車間采用的方案是在烘絲機入口振槽上設計一個干頭自動攢料裝置, 通過氣缸控制的翻板活門裝置進行攢料,并在槽體上增加收窄裝置,防止煙絲從槽體邊緣漏料,達到最佳攢料效果。

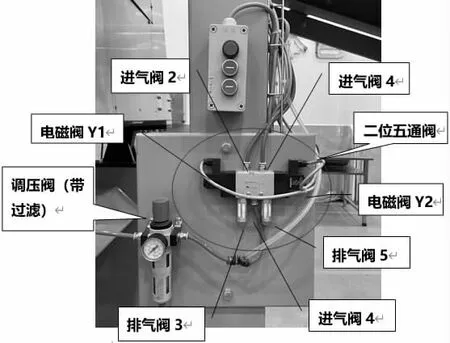

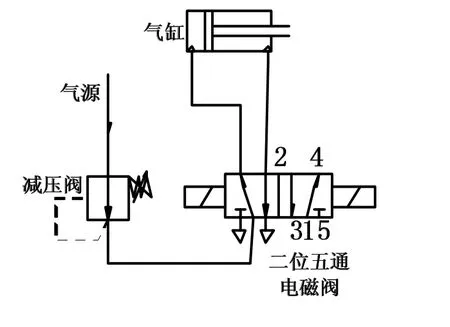

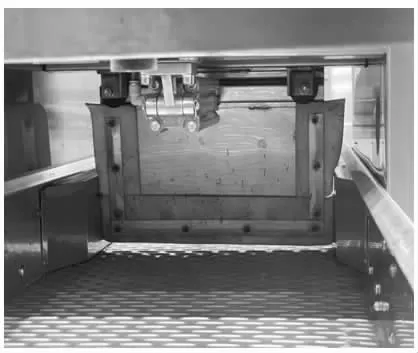

干頭自動攢料裝置氣動控制原理原理圖如圖1,具體裝置實施如圖2-3, 從圖1 可知壓縮空氣空過調壓閥連接到二位五通閥上,用于控制氣缸動作,進而控制活門開閉狀態。

圖1 干頭自動攢料裝置氣動控制原理圖

圖2 翻板活門和槽體收窄裝置設計安裝圖

2.2 PLC 控制程序設計

PLC 控制原理:當批次開始時,生產線正常運行,烘絲機預熱達到正常設定值時等待煙絲進入滾筒內加工, 當煙絲到達烘絲機前的電子皮帶秤時, 煙絲的流量信號就會產生一個上升沿送給PLC,PLC 模塊檢測到該信號后立即觸發IEC 定時器T1 啟動計時(T1 的設定時間為入口振槽持續攢料的設定時間)控制入口振槽進入自動攢料狀態,當入口振槽攢料裝置到達設定的攢料時間后通過雙向電磁閥控制氣缸打開, 煙絲進入烘絲機正常生產,程序設置有手動和自動模式兩種功能,實現雙重保護機制,其中在自動模式狀態下入口攢料裝置執行攢料功能,攢料的持續時間通過試驗確定最佳值為13Kg,手動模式下通過操作工人手動開關活門實現攢料功能。

3 實際應用效果

3.1 干頭煙絲量驗證

按照以上方案在NH13 型薄板烘絲機入口振槽上加裝干頭煙絲量自動攢料裝置后, 隨機抽取20 批次干頭煙絲量進行統計,見表2。

表2 改進后干頭煙絲量統計表

由表2 可知, 批次干頭煙絲量平均值由原來的6.85 Kg 降低到4.36 Kg,干頭煙絲量下降36.3%,達到了較好的改進效果。

3.2 產生的經濟效益

煙絲價格按所生產牌號平均價格計算,煙絲價格為123.5 元/Kg,干頭煙絲需反摻加入到混合型牌號中,其煙絲價格為41.01元/Kg,按照日飽和生產6 批,2020 年生產按215 天計算,產生的最大效益計算如下:煙絲產出增加的收益=煙絲節約價格×干頭節約量×批次×天數=(123.5-41.01)×(6.85-4.36)×6×215≈26.4 萬元。從以上分析可知,年煙絲產出增加的效益約為26.4 萬元,具有較大的經濟效益,降低了企業的成本。

4 結論

本設計分析了NH13 型薄板烘絲機干頭煙絲產生的原因,提出方案在烘絲機入口振槽上設計了煙絲自動攢料裝置。實際運行結果表明,該系統運行穩定可靠,干頭煙絲量明顯減少,降低了煙絲的造碎率,減少了原材料的消耗,提高了煙絲利用率和產品質量,達到了設備改進的預期效果,在煙草行業制絲線具有較大的推廣價值。