對ZJ17卷煙機卷煙紙搭接消耗的分析與研究

常亞寧 河南中煙工業有限責任公司安陽卷煙廠

一、現狀分析

為深入貫徹精益管理降本增效工作的要求,圍繞指標提升,節能降耗,強化內部管理水平[1],對卷煙機設備的卷煙紙拼接系統進行深入研究,造成的卷煙紙消耗主要有四部分組成[2]:卷煙紙加速引出量、備用卷煙紙加速過程消耗量、卷煙紙拼接失敗的消耗量及拼接后的卷煙紙紙芯剩余量。為了找出卷煙紙拼接系統的消耗量高的主要原因,對設備4部分的消耗量分別進行調查統計。

1.卷煙紙加速引出量。卷煙紙加速引出量在卷煙紙消耗中也是一個不可忽略的因素。而影響卷煙紙加速引出量的是自動引紙延時時間。因此,對卷包車間10臺卷煙機的卷煙紙加速引出卷煙紙量展開調查統計發現,卷包車間的在線機臺的引出量都小于0.6 米,計算得出這部分的平均卷煙紙消耗量僅為 0.45 米,無法從中找出問題的主要原因。

2.備用卷煙紙加速過程消耗量。由于卷煙紙拼接系統,備用卷煙紙在加速過程中也有消耗量。這部分的消耗量由 PLC 控制單元中負責對電機加速的 A6 控制單元決定。針對這部分的卷煙紙消耗量,現對車間 10臺設備展開調查發現,不同的機臺備用卷煙紙加速過程中的消耗量都在 2 米至3米之間,且變化不大,計算出平均消耗為2.32 米。

3.卷煙紙拼接失敗率。對2021年4月份車間 10臺卷煙機中每臺卷煙機100次卷煙紙拼接中拼接失敗的頻次進行了調查統計發現,車間的卷煙機卷煙紙拼接的失敗率為0.75%,即卷煙紙 99.25%的拼接都能成功。因此,不再考慮對拼接失敗造成的卷煙紙消耗量展開過多研究。

4.拼接后的卷煙紙紙芯剩余量情況。現對卷包車間的 10 臺卷煙機的拼接后的卷煙紙紙芯剩余量分別進行10次調查統計發現,我廠卷包車間卷煙紙拼接剩余量大部分都在15 至 16 米之間,只有6#機臺的平均卷煙紙紙芯平均剩余量為 8.7 米。經計算可知,每盤卷煙紙紙芯的平均剩余量為 15.7 米。

由以上分析可知,拼接后的卷煙紙紙芯剩余量平均剩余量為 15.7 米,在各種因素中的消耗占比最大,拼接后卷煙紙紙芯剩余量多是ZJ17卷煙機卷煙紙搭接消耗的主要原因。

二、原因分析及確認

現根據設備實際情況,針對“拼接后卷煙紙紙芯剩余量多”的問題充分調查研究和征集意見。造成拼接后卷煙紙紙芯剩余量多的因素可能有檢測器輸出電壓不穩、PLC 參數設置不當、檢測齒齒數不夠、剎車片磨損嚴重,并對其逐條確認。

1.檢測器輸出電壓不穩。對車間的 10臺設備的檢測器輸出信號的電壓進行測量,結果可知,車間 10臺設備的檢測器輸出電壓大部分都為 24V,不存在檢測器輸出電壓不穩定。

2. PLC 參數設置不當。對車間 10臺卷接機組有可能影響卷煙紙余量的參數設置及卷煙紙搭接后的剩余量進行了統計調查發現,除6#機臺開始加速TCP 值是144外,其他9組設備均為 143;而開始減速 TCP 值則比開始加速 TCP 值小2或3。

在確定了影響卷煙紙剩余量的關鍵參數后,進一步對車間的 10 臺卷煙機的關鍵參數進行極限值確定調查,首先對6#進行調查可知,開始加速 TCP 值144是 6#的極限值;卷煙紙剩余量與開始減速 TCP 值大小無關,只與開始加速 TCP 值的大小相關。

進一步對除6#機臺的其他9臺設備的加速TCP值143是否為其極限值進行調查統計發現,影響卷煙紙剩余量的關鍵參數是開始加速TCP值的大小,車間的10臺設備設置的開始加速TCP值均已達到最優極限值。因此,“PLC參數設置不當”不是卷煙紙剩余量多的原因。

3.檢測齒齒數不夠。在對原有設備的卷煙紙拼接系統調查后發現,當開始加速 TCP值為 143時已為設備極限值,卷煙紙剩余量為 15~16 米;當設到144~200 時,卷煙紙又全部用完檢測無法識別,搭接失敗,說明原有的檢測齒齒數并不能滿足開始加速 TCP值的設定,因此,有必要對檢測齒齒數關于卷煙紙搭接情況影響進行調查研究。

卷煙紙拼接系統上的檢測齒與檢測器配套對卷煙紙進行檢測,卷煙紙的線速度為恒定值。

卷煙紙線速度=單位時間內檢測的齒數×(齒寬+齒距)×卷煙紙直徑。在同轉速下,即卷煙紙直徑一致時,齒寬與齒間距的和越小,每個齒對應的卷煙紙長度越小,則單位時間內檢測到的齒數越多,同樣需要將開始加速 TCP 值設置與齒數成倍的值[3]。

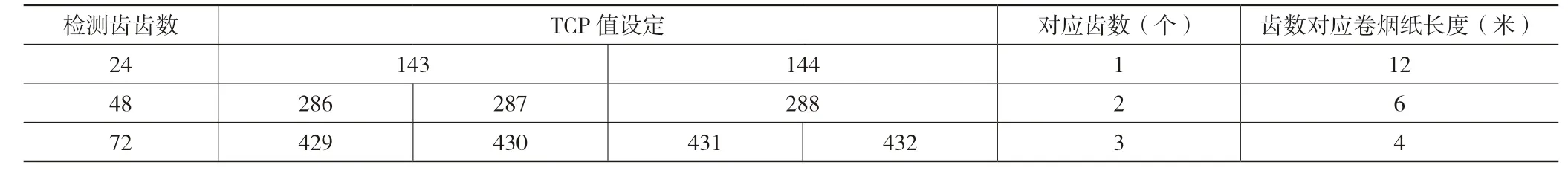

為保證 143 到 144 之間有足夠的檢測點,并在此區間的某一個參數值完成卷煙紙搭接。區間檢測點越多,控制精度越高,通過成倍的增加齒數,同時對應的成倍增加TCP 值,增加區間內的檢測點,同時提高檢測的精度。當檢測齒齒數為 24 齒時,假設每個齒對應的卷煙紙長度為 12 米,那么143~144 之間對應的卷煙紙長度也為 12 米,理論推導中通過增加齒數和擴大 TCP 值的范圍,來增加檢測的精度。見表1。

表1 檢測齒齒數對應卷煙紙長度

通過理論推導可知,通過增加齒數,減少每個齒對應的卷煙紙長度,提高檢測的精度,從而降低卷煙紙剩余量的長度。通過調查確認,設備現使用的 24 齒只能識別出最大檢測參數只有6#設備為144,其余均為143,也就是說大于 144 都不能識別。而通過增加齒數,可以提高檢測的精度,降低卷煙紙剩余量的長度。因此,檢測齒齒數是卷煙紙剩余量多的主要原因。

4.剎車片磨損嚴重。根據《ZJ17 卷煙機維修手冊》規定:剎車片磨損程度≤3mm,如若超過 3mm,維修工需及時更換剎車片。對車間 10 臺設備的卷煙紙剎車片磨損進行了調查發現,車間10臺設備的剎車片磨損都小于規定的 3mm。因此,不存在剎車片嚴重磨損情況。

三、改進措施

針對檢測齒齒數不夠,將增加檢測齒齒數到72個齒,使得開始加速 TCP 值可在(425,432)的參數范圍內可控制[4]。主要過程為:加工制作新的盤紙輪、確定開始加速TCP值、確定開始減速TCP值、檢測齒與檢測器進行參數設置。

1.加工制作盤紙輪。按照要求繪制盤紙輪圖紙,并按照圖紙加工盤紙輪,實物如圖1所示。

圖1 盤輪紙實物

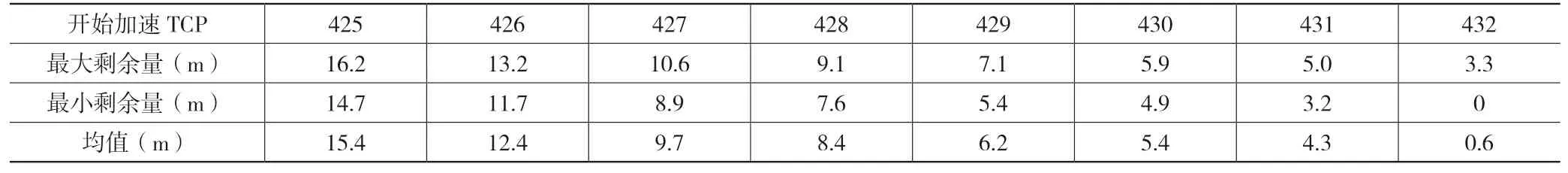

2.開始加速TCP值的確定。在確定了盤紙輪后,根據盤紙輪齒數進行參數設置。對72齒對應的開始加速TCP值參數范圍為(425,432)的所有整數進行模擬試驗。利用Matlab 軟件對72齒對應的8個參數下卷煙紙剩余量共480組數據進行分析。見表2。

表2 72 齒盤紙輪對應不同開始加速TCP值的卷煙紙剩余量

在拼接成功的前提下,開始加速TCP值為432 時卷煙紙剩余量最少,其次是開始加速TCP值為431。但開始加速TCP值為432,調查的 60 盤卷煙紙有45盤拼接失敗,拼接失敗率為75%,卷煙紙拼接系統很不穩定。當開始加速TCP值為431時,卷煙紙平均剩余量為4.3米,已經大幅度降低。因此,確定開始加速TCP值的大小為431。

3.開始減速TCP值的確定。在24齒盤紙輪時,《卷包車間電氣維修技術要求》中規定:開始加速TCP值比開始減速TCP值大3個脈沖。開始減速TCP值的大小只與拼接穩定性相關。在增加了盤紙輪齒數后,齒數為72齒時,開始加速TCP值為431,其檢測精度提高了3倍。因為開始加速TCP值比開始減速TCP值大6個脈沖,所以確定開始減速TCP 值為425。

四、效果驗證

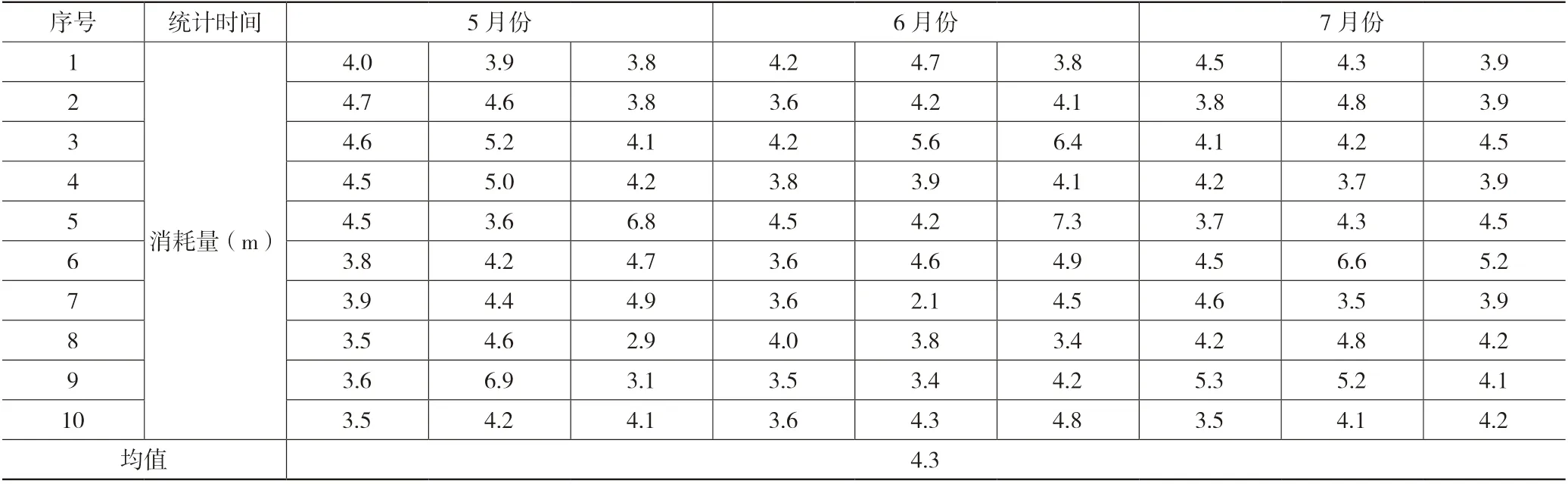

對卷包車間10組卷煙機進行為期三個月的統計。

在調查中,由表3可見,卷煙紙剩余量最小值為 2.1 米,最大值為 7.3 米,卷煙紙剩余量的波動依舊存在,而究其原因,主要是卷煙紙外徑在出廠時依然存在差異,該項因素可與廠家溝通解決,但與原來的最大剩余量相比已大幅減少。對比可知,卷煙紙平均剩余量由原來的 15.7 米下降至 4.3 米,拼接效果穩定,具有較強的復制推廣性。

表3 搭接后卷煙紙紙芯剩余量